Der Werkzeugbau- und Fertigungsexperte Gollmer unterstützte den Verarbeiter Plaston bei der Verfeinerung des Werkzeugdesigns für eine neue Hybrid-Adapterplatte. Dazu wurde die klassische Spritzgießsimulation mit der schnellen Variantenanalyse Varimos von Simcon kombiniert.

Als die Plaston AG, Widnau (Schweiz), eine innovative neue Hybrid-Adapterplatte entwickelte, war der Verzug eine der größten Herausforderungen. Gollmer Formen, Lenningen, half bei der Verfeinerung des Werkzeugdesigns, um es schnell und mit deutlich reduziertem Verzug in die Serienproduktion zu bringen. Dazu wurde eine intelligente neue Arbeitsweise eingesetzt, die die klassische Spritzgießsimulation zur Identifizierung von Problemen mit einer neuartigen Methode, der schnellen Variantenanalyse unter Verwendung von Varimos von Simcon, Würselen, kombiniert, um schnell Lösungen zu finden. Gollmer führte die Variantenanalyse in zwei Schritten durch: Zunächst wurde untersucht, ob die Einspritzparameter allein das Problem beheben könnten, wobei sich herausstellte, dass dies nicht ausreichte. In einem zweiten Schritt wurden die Wandstärken subtil variiert, um eine deutliche Verbesserung zu erzielen. Das Ergebnis war ein Werkzeug, das schnell und mit nur minimalen Korrekturen in die Serienproduktion ging.

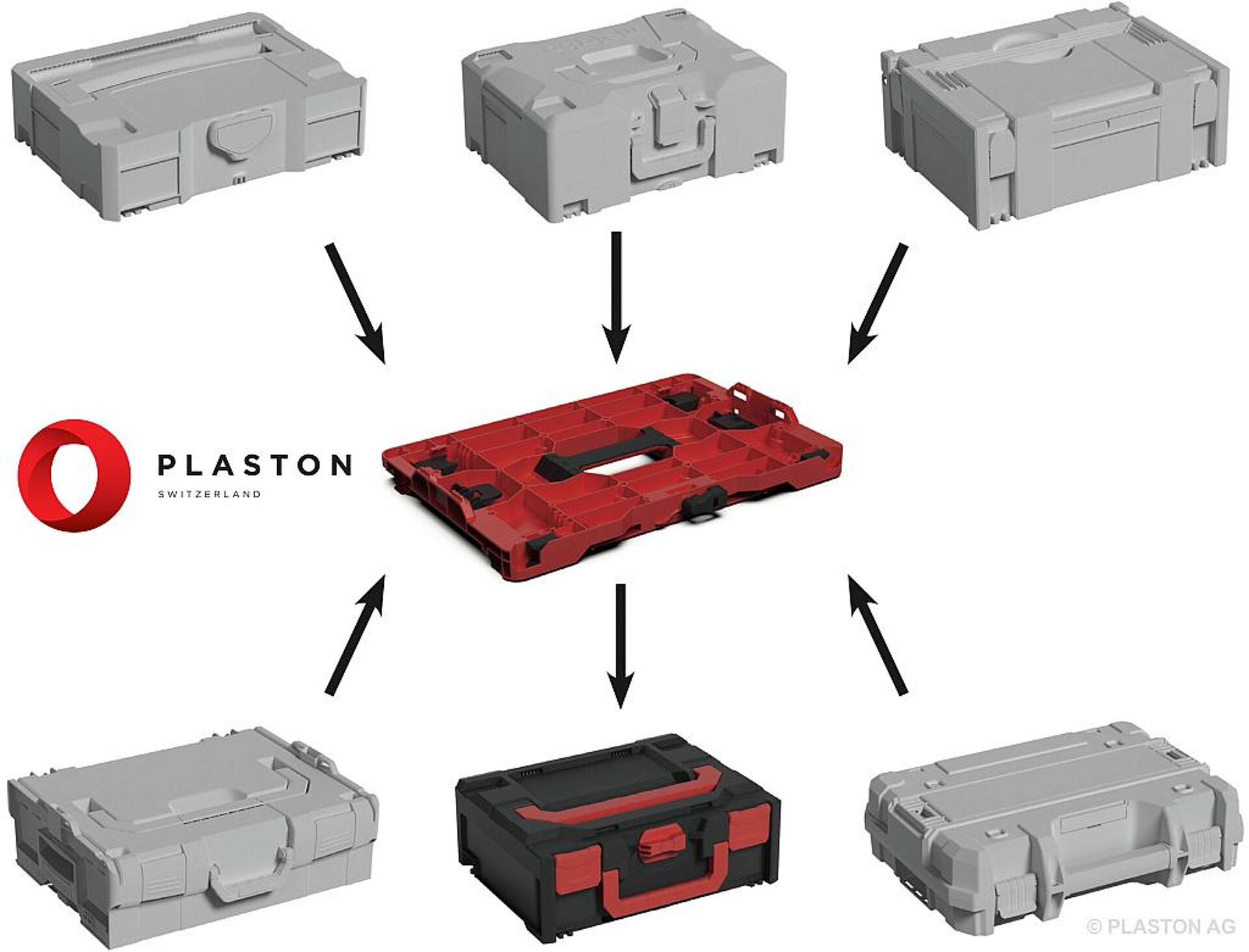

Wie stapelt man inkompatible Boxen?

Bauarbeiter verwenden oft Elektrowerkzeuge von verschiedenen Herstellern. Jedes dieser Geräte wird in einer eigenen Transportbox geliefert. Diese Boxen sind zwar so konzipiert, dass sie stapelbar sind, aber das Stapeln ist nur innerhalb des Ökosystems eines einzigen Anbieters möglich. Wenn Sie Werkzeuge von verschiedenen Systemen und Marken haben, lassen sich deren Kisten nicht stapeln. Das hat zur Folge, dass Sie entweder mehr Platz für den Transport oder die Lagerung benötigen. Alternativ müssen Sie die Geräte vorsichtig ausbalancieren, was ein Sicherheitsproblem darstellt.

Gibt es nicht eine Möglichkeit, die Boxen herstellerübergreifend stapelbar zu machen? Dank eines innovativen Produktdesigns des Schweizer Unternehmens Plaston ist dies nun möglich. Und so wurde das Projekt Hybrid Adapter Plate geboren. Indem man die Hybrid Adapter Plate zwischen den Boxen anbringt, ist es nun möglich, Boxen verschiedener Hersteller sicher zu stapeln.

Universadapter ermöglicht das Stapeln

Um tragfähig zu sein, muss ein solcher Adapter einige wichtige Qualitäts- und Kostenkriterien erfüllen. Plaston arbeitete mit den Experten für Formteil- und Werkzeugdesign von Gollmer Formen zusammen, um diese Herausforderungen zu meistern. In diesem Artikel gehen wir näher darauf ein, wie Gollmer Formen dafür moderne Spritzgießsimulationstechnologie eingesetzt hat.

Präzise, schön und erschwinglich

Um ein brauchbares Teil herzustellen, mussten einige wichtige Kriterien erfüllt werden. Zunächst musste das Teil maßhaltig sein. Da die Hybrid-Adapterplatte sich sicher mit einer oberen und einer unteren Box verbinden muss, waren die korrekten Maße des Teils von größter Bedeutung. Zweitens sollte es optisch schön sein. Das bedeutete, dass es keine sichtbaren Bindenähte geben durfte und dass das Spritzgießverfahren mit verschiedenen Farbchargen kompatibel sein musste. Drittens mussten das Teil und die Form effizient produziert werden und dabei bestimmte Kostenziele erfüllt werden. Viertens musste die Konstruktion selbst schnell gehen, da die Hybrid-Adapterplatte in den neuen Engelbert-Strauß-Katalog für 2022 aufgenommen werden sollte.

Grundlegende Konstruktionsüberlegungen

Um sichtbare Bindenähte zu vermeiden und die Kostenziele zu erreichen, entschied sich Plaston, ein Heißkanalsystem mit mehreren Angüssen zu vermeiden. Eine zentrale 1-fach Anbindung mit Nadelverschluss erleichterte auch die Verarbeitung mehrerer Farben und ersparte zeitaufwändige Farbwechsel während der Produktion. Eine geeignete Anschnittstelle wurde im Griff gefunden, dem am stärksten belasteten Bereich des Artikels. Durch den zentralen Anschnitt werden auch Probleme mit mittig zusammenlaufenden Bindenähten und damit Schwachstellen am Teil vermieden.

Frühzeitiger Einsatz der Simulation

Die wichtigste funktionale Anforderung an das Produkt bestand darin, ein absolut flaches, maßhaltiges Teil zu erhalten. Plaston nutzte eine Reihe von Simulationen sowie seine Erfahrungen mit ähnlichen Teilen in der Vergangenheit, um einige wichtige Anpassungen vorzunehmen. So wurden beispielsweise die Wandstärken angepasst, um das Füllbild zu verbessern, Rippen zur Versteifung und Verzugsoptimierung eingeführt und optimale Positionen für die Schraubenköpfe gewählt. Für diese Konstruktionsanpassungen wurden alle betroffenen Abteilungen bei Plaston im Vorfeld intern einbezogen. Durch das Einflechten bereits vorhandener Erfahrungen mit vergleichbaren Bauteilen und der Erkenntnisse aus der frühzeitigen Simulation bei Plaston waren Artikelkonstruktion und Grundkonzept schon im Vorfeld gut ausgelegt.

Übergabe an Gollmer für den Formenbau

Für die Fertigstellung und Herstellung der Form entschied sich Plaston für die Zusammenarbeit mit den Experten für Formenbau und -konstruktion von Gollmer Formen. „Wir verwenden immer Simulationen, um die Entwürfe zu untersuchen und zu verbessern, während wir an ihnen arbeiten. So können wir verbleibende Probleme aufdecken und kreative Lösungswege finden und testen“, erklärt Philipp Beckel, Projektleiter bei Gollmer. „In diesem Beispiel haben unsere Cadmould-Simulationen gezeigt, dass das Teil und die frühe Form dank der guten Vorarbeit von Plaston gut konstruiert waren. Was wir jedoch feststellten, war ein gewisser Verzug, der in einem Randbereich des Teils auftrat. Also haben wir untersucht, was man tun kann, um das zu verbessern.“

Erst die Parameter, dann die Geometrie

Um das Verzugsproblem zu lösen, beschloss Gollmer, in zwei Schritten vorzugehen: Zunächst wird geprüft, ob das Problem allein durch die Einspritzparameter gelöst werden kann, und erst wenn dies nicht der Fall ist, werden subtile geometrische Änderungen vorgenommen.

„Wir prüfen immer zuerst, ob sich das Problem schon durch eine Änderung der Einspritzparameter wie Temperaturen und Drücke beheben lässt. Denn das bekommt man am leichtesten abgestimmt, da man dabei weder die Teile-, noch die Werkzeuggeometrie berührt“, erklärt Philipp Beckel. „Und wenn wir mit der Variantenanalyse beweisen können, dass das allein nicht ausreicht, dann zeigt das, dass es sich lohnt, über subtile Anpassungen der Geometrie nachzudenken. Der Schlüssel zu einer konstruktiven Diskussion darüber ist natürlich, dass man seine Hausaufgaben gemacht und wirklich alle möglichen Kombinationen von Parametern überprüft hat, nicht nur eine oder zwei. Andernfalls wird der Kunde zu Recht sagen, dass man erstmal ein paar weitere Einstellungen ausprobieren soll.“

Umfassende, aber effiziente Suche nach Lösungen

„Wir haben festgestellt, dass es einen langsamen und einen schnelleren Weg gibt, eine große Anzahl von Alternativen zu untersuchen“, erklärt Alexander Dangel, der geschäftsführende Gesellschafter von Gollmer. „Der langsame Weg wäre die Durchführung von Trial-and-Error-Simulationen, eine nach der anderen. Man ändert etwas, simuliert, schaut sich die Ergebnisse an, passt die Auslegung nochmals an, und so weiter. Aber das ist eine ineffektive, langsame Arbeitsweise, weil man eine Simulation nach der anderen einrichten, durchführen und auswerten muss. Deshalb haben wir uns für einen schnelleren, systematischeren Weg entschieden. Wir parallelisieren den Prozess mit Hilfe der schnellen Variantenanalyse.”

Ein schnellerer Weg, um viele mögliche Lösungen zu untersuchen

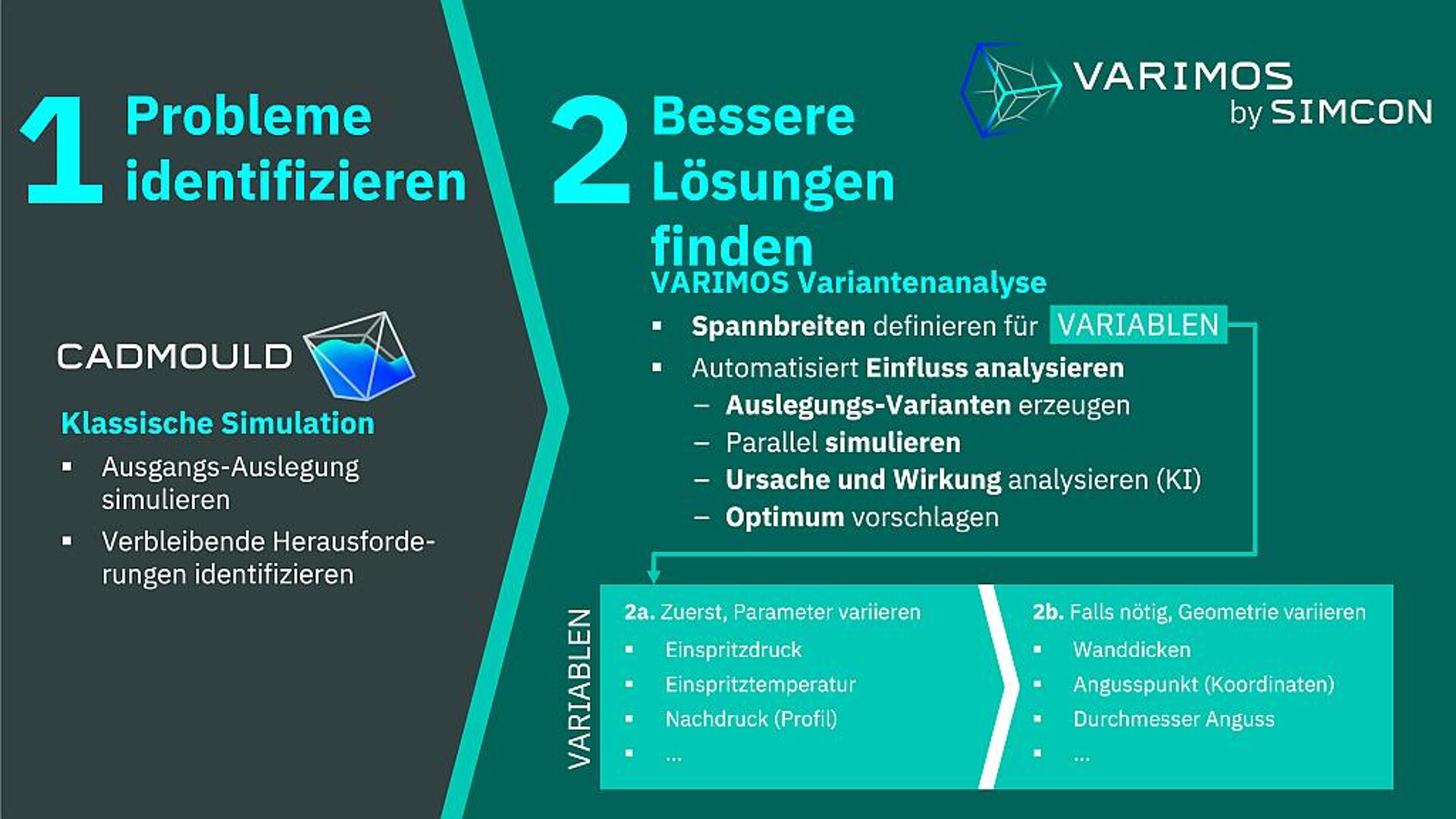

Bei einer modernen Arbeitsweise wird die Simulation zunächst genutzt, um Probleme aufzudecken. Anschließend wird die schnelle Variantenanalyse eingesetzt, um den gesamten Lösungsraum zu erforschen. Simcon bietet mit Varimos eine schnelle und komfortable Lösung für die Variantenanalyse. (Abb.: Simcon)

Um ganze Lösungsräume gründlich, aber auch schnell zu erkunden, nutzt Gollmer das Werkzeug Varimos, eine schnelle Variantenanalyse-Ebene für die Spritzgießsimulation Cadmould von Simcon.

Angela Kriescher, Leiterin des Produktmanagements bei Simcon, erklärt: „In Varimos müssen Sie nicht Simulation für Simulation selber einrichten. Sobald Sie Ihre Basissimulation eingerichtet haben, brauchen Sie dem System nur noch mitzuteilen, welche Variablen Sie variieren wollen, und um wieviel sie variiert werden sollen.“

Varimos wird dann eine geeignete Anzahl von Simulationen generieren und durchführen, um diese Variationen zu untersuchen. Es nutzt dabei eine leistungsstarke Parallelisierung, um mehrere Simulationen auf einmal durchzuführen, anstatt eine nach der anderen.

Was-wäre-wenn-Analyse in Echtzeit

Danach untersucht eine eingebaute KI die Simulationsergebnisse, um Ursache und Wirkung zu verstehen und zu modellieren. Als Ergebnis erhält der Benutzer eine interaktive Anzeige, mit der er die Auswirkungen von Änderungen auf die Ergebnisse interaktiv untersuchen kann. Er kann Was-wäre-wenn-Analysen in Echtzeit durchführen, ohne weitere Simulationen durchführen zu müssen. Und das System generiert Vorschläge für optimale Konfigurationen, die als Ausgangspunkt für die Diskussionen mit Kollegen und Kunden können.

Erst die Parameter-Variation…

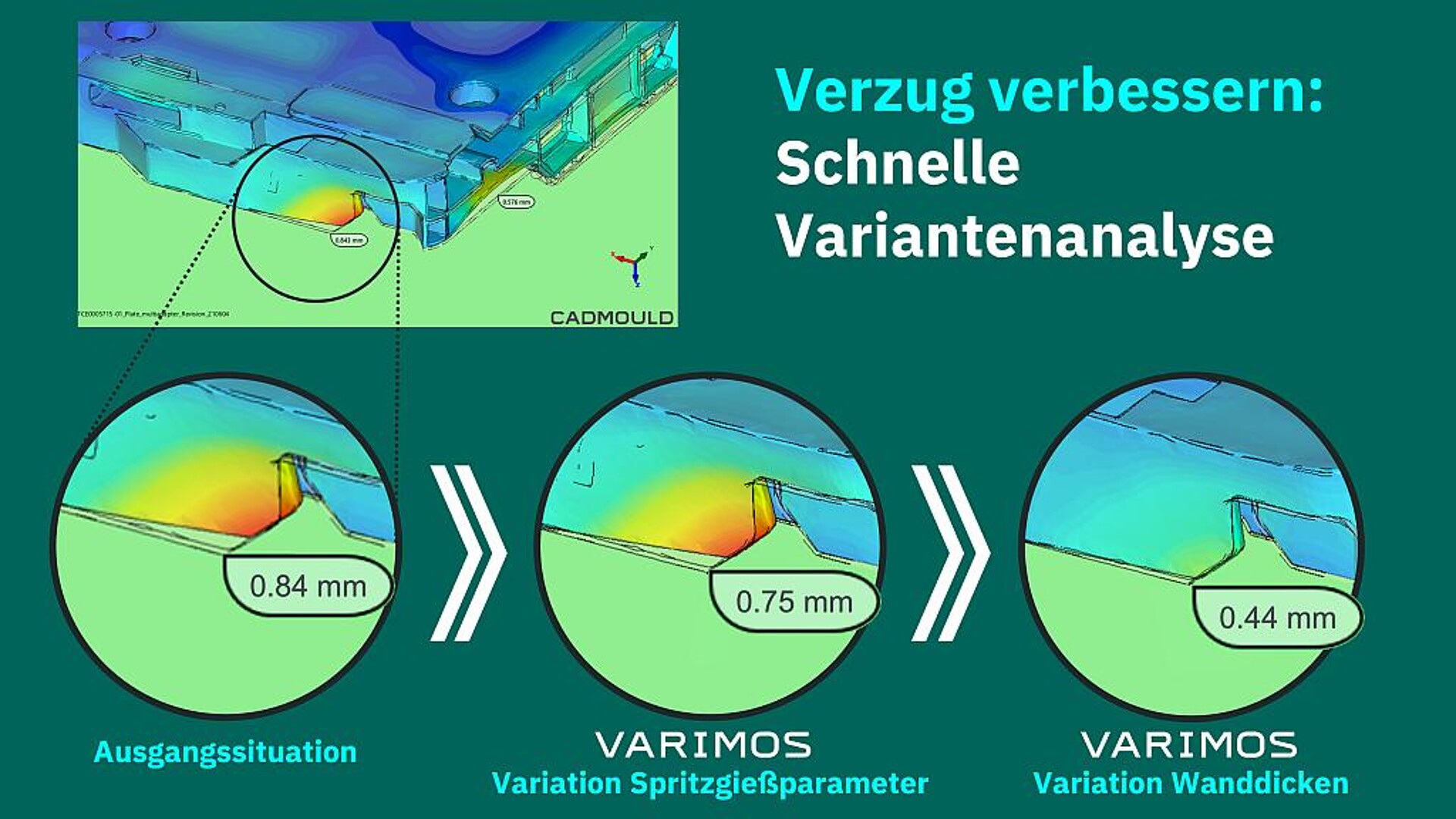

„Für die Hybrid-Adapterplatte haben wir Varimos zunächst angewiesen, Einspritztemperatur und -druck, sowie das Nachdruckprofil um einen bestimmten Prozentsatz zu variieren, um die Grundauslegung herum, die wir bereits hatten“, erklärt Philipp Beckel. „Wir haben dann die Simulationen durchgeführt, die Ergebnisse von der KI analysieren lassen und die interaktive Zusammenfassung angeschaut. Das Ergebnis war, dass wir mit der Anpassung der Parameter zwar tatsächlich eine kleine Verbesserung erzielen konnten – aber die Verbesserung war nicht groß genug, selbst bei optimalen Einstellungen. Wir wussten also, dass wir mehr als nur die Einspritzparameter ändern mussten, um das Problem zu beheben.“

…und dann, falls nötig, die Geometrie-Variation

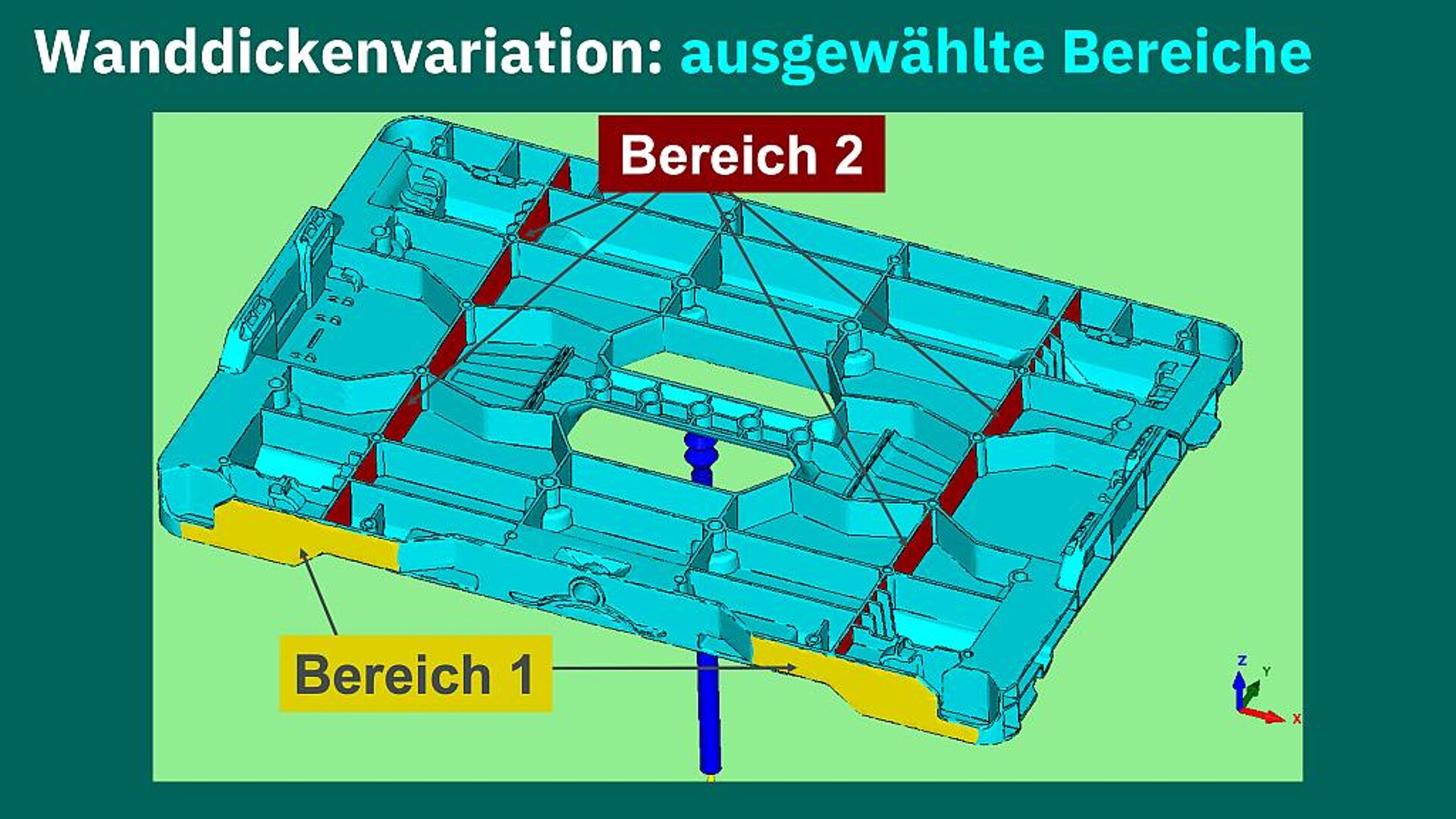

Es wurden zwei Bereiche (Gruppen 1 und 2) definiert, in denen die Wanddicke variiert werden konnte. Gollmer verwendete die Dicke dieser beiden Bereiche als Variablen in der zweiten Runde der Varimos-Variantenanalyse. (Abb.: Simcon)

Daraufhin beschloss Gollmer zu untersuchen, ob das Problem durch die Veränderung einiger subtiler Aspekte der Geometrie behoben werden könnte. Das Team vermutete, dass vielleicht subtile Änderungen der Wanddicke einiger Rippen die Fließeigenschaften in der Form verändern könnten und zu besseren Verzugsergebnissen führen könnten.

„Wir teilten Varimos mit, welche Wandstärken in welchem Bereich verändert werden sollten. Wiederum wurde automatisch eine Schar neuer Simulationsvarianten generiert, berechnet und analysiert, um Ursache und Wirkung zu modellieren und anschließend zu optimieren. Und bei diesem Teil hat es wirklich einen großen Unterschied gemacht. Wir konnten den Verzug um fast 50 % verbessern“, erklärt Phillipp Beckel.

Nach der Optimierung des Teils und des Werkzeugs mithilfe der Simulation und der Varimos-Variantenanalyse fuhren Gollmer und Plaston mit dem Bau des physischen Werkzeugs fort. Bei der Bemusterung der Formen zeigte sich, dass sich die Simulationsanalyse wirklich gelohnt hatte: An der Form waren nur minimale Korrekturen erforderlich. Das Werkzeug konnte nach einer schnell abgeschlossenen Änderungsschleife im Gollmer-eigenen Formenbau an Plaston ausgeliefert werden. Der anschließende Anlauf der Serienproduktion verlief reibungslos. Die Bauteile konnten wie in den Simulationen vorhergesagt exakt, ohne nennenswerten Verzug und innerhalb der geforderten Bauteiltoleranz in dem vom Kunden vorgegebenen Prozessfenster hergestellt werden.

Links: Eine Simulation des ursprünglichen Entwurfs zeigte einen problematischen Verzug in der Nähe einer Ecke des Teils. Mitte: Die erzielbare Verbesserung allein durch Variation der Einspritzparameter war jedoch gering. Rechts: Daher variierte Gollmer auch Wanddicken. (Abb.: Simcon)

Was es braucht

Geschäftsführer Alexander Dangel erklärt, dass die beeindruckende Geschwindigkeit und Genauigkeit, die Plaston und Gollmer erreicht haben, nicht möglich gewesen wäre, wenn nicht drei wichtige Faktoren vorhanden gewesen wären, die den Kern des Wertversprechens von Gollmer darstellen: „Erstens brauchen Sie eine vertrauensvolle Beziehung zu Ihrem Kunden. Wenn man das nicht hat, ist es wirklich schwer, mit dem Kunden über mögliche Veränderungen zu sprechen, die Verbesserungen bringen. Zweitens braucht man die richtige Arbeitsweise. Das bedeutet, dass Sie nicht nur über die Kompetenz verfügen müssen, Simulationen zu entwerfen, durchzuführen, zu interpretieren und in Entscheidungen zu übersetzen. Sie müssen auch in der Lage sein, diesen Prozess zu parallelisieren, damit Sie nicht ewig brauchen, wenn Sie alternative Lösungen untersuchen. Und drittens braucht man die richtige Technologie, um diese Arbeitsweise zu unterstützen. Wir verwenden Cadmould und Varimos nicht nur wegen der branchenweit führenden Genauigkeit, sondern auch wegen des erheblichen Geschwindigkeitsvorteils. Ohne diesen wäre es unmöglich, die Lösungsfindung in der Praxis zu parallelisieren. Denn wenn es eine Woche dauert, bis man seine Ergebnisse erhält – was bei anderen Simulationslösungen vorkommen kann –, ist das nicht wirklich eine Beschleunigung.“

Autoren:

Alexander Dangel, Geschäftsführender Gesellschafter von Gollmer Formen

Philipp Beckel, Projektleiter bei Gollmer Formen

Dr. Bastiaan Oud, Head of Strategy bei Simcon

www.plaston.com

www.gollmer-formen.de

www.simcon-worldwide.com