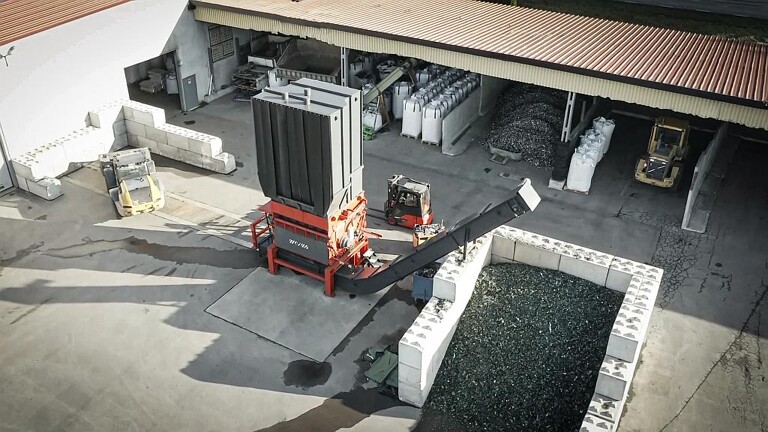

Hier beginnt der Kreislauf. Bei der schwedischen Veolia Recycling Plastics Sweden AB werden Mülltonnen und andere HDPE-Kunststoffabfälle aus der Produktion mithilfe eines Weima PowerLine 2500 Shredders und einer nachgelagerten Waschanlage […]

Mülltonnen, HDPE (High-Density Polyethylen) Rohre und verschmutzte Hartkunststoffabfälle. (Foto: Weima)

Hier beginnt der Kreislauf. Bei der schwedischen Veolia Recycling Plastics Sweden AB werden Mülltonnen und andere HDPE-Kunststoffabfälle aus der Produktion mithilfe eines Weima PowerLine 2500 Shredders und einer nachgelagerten Waschanlage zu neuem Rohstoff.

Die ehemalige Hans Andersson Recycling AB startete in den frühen 1980er Jahren als Entwicklungsprojekt zur Rückgewinnung der Abfälle von Verpackungsunternehmen und gehört seit 2017 zur Veolia-Gruppe. Mit 171.000 Beschäftigen auf fünf Kontinenten, ist Veolia ein weltweit führendes Umweltunternehmen mit Schwerpunkten auf Ressourcennutzung und Nachhaltigkeit. Ein wichtiger Aspekt, um der Ressourcenverknappung von Wasser, Energie und Rohstoffen entgegenzuwirken, ist die Kreislaufwirtschaft.

Ressourcen im Wertstoffkreislauf halten

Für Kunststoffabfälle bietet Veolia mehrere Optionen, die nicht nur wirtschaftlich attraktiv sind, sondern auch den Nutzen des Wertstoffs für die Umwelt maximieren. So werden Kunststoffabfälle beispielsweise im Closed Loop Recycling verarbeitet, sodass diese direkt wieder in die Produktion eingespeist werden können, um dasselbe Produkt herzustellen.

Die Veolia Recycling Plastics Sweden AB hat sich auf eine andere Art des Recyclings spezialisiert: Im schwedischen Röstånga wird Post-Consumer-HDPE, beispielsweise Mülltonnen oder dickwandige Rohre, aber auch Produktionsabfälle aus Hartkunststoff zerkleinert, gewaschen und anschließend als Mahlgut an Kunden verkauft, die daraus neue Produkte herstellen. Den ersten Schritt dieser anspruchsvollen Recyclingaufgabe übernimmt ein Einwellen-Zerkleinerer Weima PowerLine 2500.

Materialdurchsätze bis zu 20 t/h

Die Anforderungen waren groß: Der Zerkleinerer muss für die Aufstellung im Freien besonders robust und witterungsbeständig sein. Außerdem war dem Kunden eine hohe Zugänglichkeit für die Wartung wichtig, sowie eine hohe Flexibilität im Einsatz bezüglich verschiedenster Hartkunststoffe. Mit der PowerLine 2500 setzte sich Weima gegen alle Bewerber durch. Besonders die extrem robuste Bauweise, die überlegene Maschinenausstattung und die Serviceleistungen des Zerkleinerungsspezialisten aus Ilsfeld konnten die Schweden überzeugen.

Winterpaket für die Hydraulik

Um die robusten Kunststoffteile auf eine homogene Korngröße von 60 mm zu zerkleinern, ist der Shredder mit einem Spezialrotor, mit 2.500 mm Arbeitsbreite und 800 mm Durchmesser, ausgestattet. Mit dem drehmomentstarken Hydraulikantrieb vom schwedischen Marktführer Hägglunds kann ein Durchsatz von bis zu 7 t/h bei der Zerkleinerung von HDPE-Rohren erreicht und sogar bis zu 20 t Kunststoffkisten pro Stunde zerkleinert werden. Für die berüchtigt kalten schwedischen Wintertage wurde zudem ein Winterpaket für die Hydraulik geliefert.

Der speziell angefertigte Doghouse-Trichteraufsatz ist an den Seiten sowie oben geschlossen – lediglich der Material-Aufgabepunkt ist mit einem Lamellenvorhang verdeckt. So kann die Maschine problemlos mit dem Radlader befüllt werden. Zudem bietet er Schutz gegen herausspringende Materialteile während des Zerkleinerungsprozesses.

Nach der Zerkleinerung werden die Kunststoffflakes per Förderband ausgetragen und in einem Bunker gesammelt. Sie werden anschließend mit einem Radlader in die nahegelegene Halle transportiert. Dort wird der zerkleinerte Kunststoff in einer Waschanlage gereinigt, entwässert und in Big Bags verpackt. Die gewaschenen Kunststoffflakes werden schließlich verkauft und dienen in Form eines Regranulats als Rohstoff für neue Produkte aus Kunststoff.