Der Hersteller von Prototypen und Kleinserien realisierte eine gesamte Baugruppe aus 16 Spritzgussteilen für ein Implantat-Einführsystem des Medizintechnik-Herstellers Medira. Das Unternehmen setzte dabei auf ein Komplettpaket vom 3D-Druck-Prototyp bis zum finalen Spritzguss-Produkt.

Der Kunststoffspezialist 1zu1, Dornbirn (Österreich), realisiert in wenigen Monaten voll funktionstaugliche Spritzguss-Bauteile im Reinraum und verkürzt zuvor mit hochwertigem 3D-Druck die Entwicklungszeit. Davon profitiert auch Medira aus Balingen. Das Medizintechnik-Unternehmen widmet sich neuen Behandlungsmethoden für Herzerkrankungen. TricentoG2 soll in Zukunft Menschen mit Herzklappenfehler helfen. Dazu wird ein Stent mit Herzklappe mittels Einführsystem in der Hohlvene positioniert und verankert. 1zu1 liefert für das System 16 hochpräzise Kunststoffteile in Reinraumqualität.

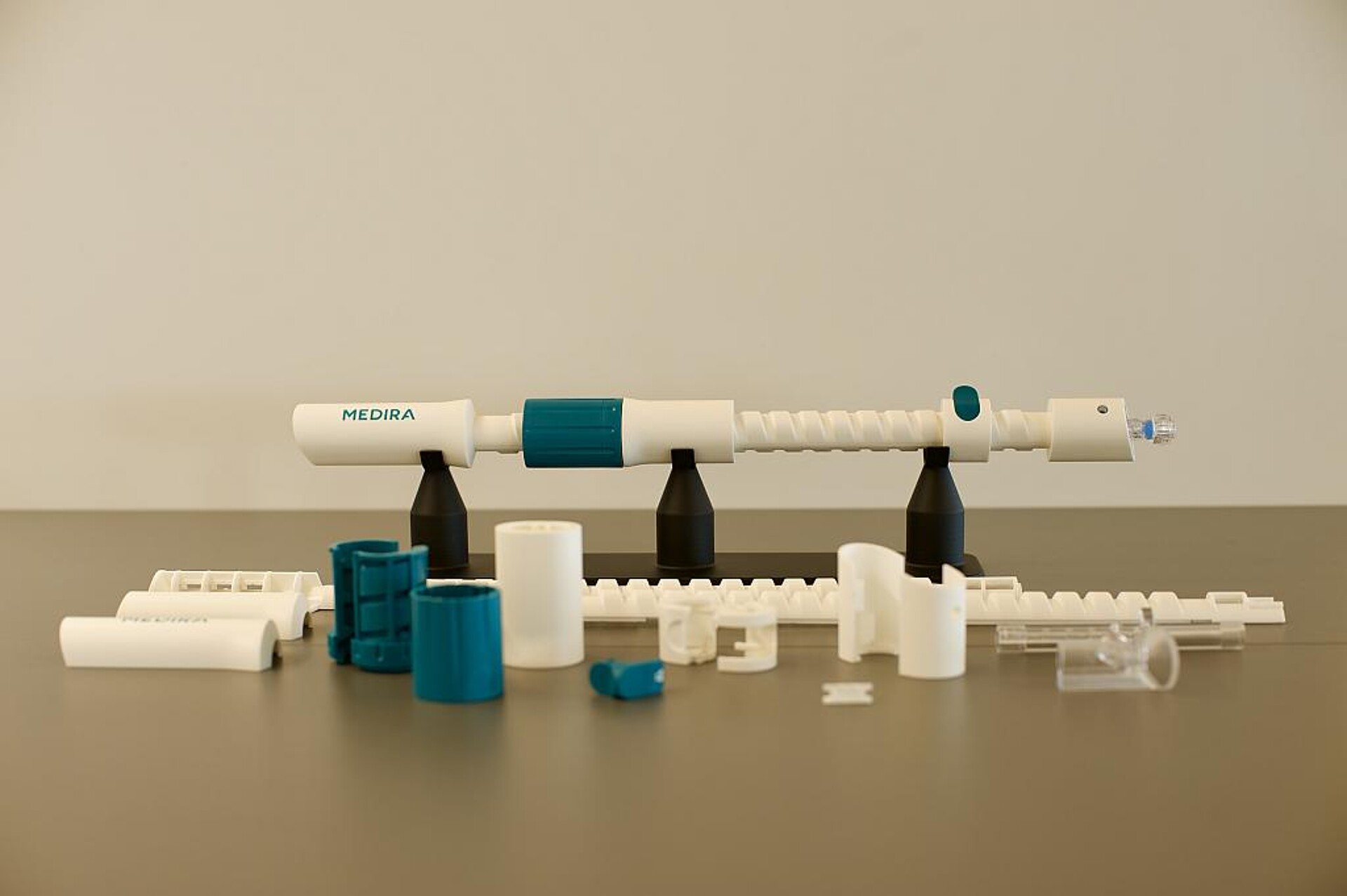

1zu1 realisierte in wenigen Monaten eine gesamte Baugruppe hochpräziser Spritzgussteile für das Implantat-Einführsystem von Medira. (Foto: 1zu1)

Nach dem Start mit dem 3D-Druck-Prototyp 2021 begannen Medira und 1zu1 im Sommer 2022 mit der Finalisierung im Spritzgießen. Schon nach drei Monaten waren die ersten Komponenten fertig. Seit Sommer 2023 ist die Baugruppe serienreif. Mittlerweile fertigt 1zu1 jährlich hunderte Exemplare für den Zulassungsprozess. „Sensible Medizintechnikprodukte mit hoher Risikoklasse erfordern viele Tests und ausführliche Studien. Je früher das einsatzfähige Produkt da ist, desto schneller ist die Innovation auf den Markt. Bei 1zu1 verbinden wir Tempo mit Qualität und Präzision. So unterstützen wir die Branche vom 3D-Druck-Prototyp bis zur Spritzguss-Serie“, erklärt CEO Thomas Kohler.

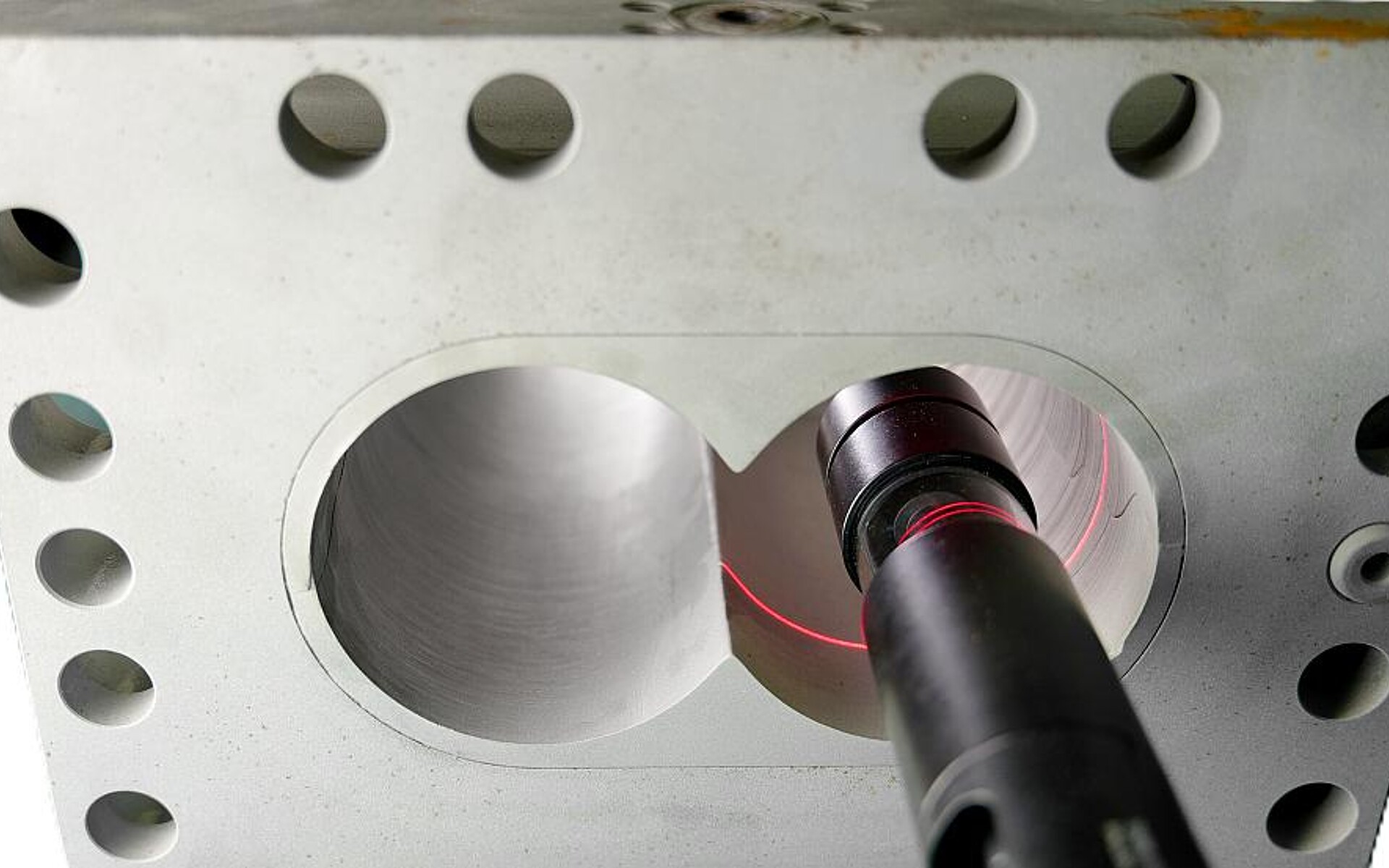

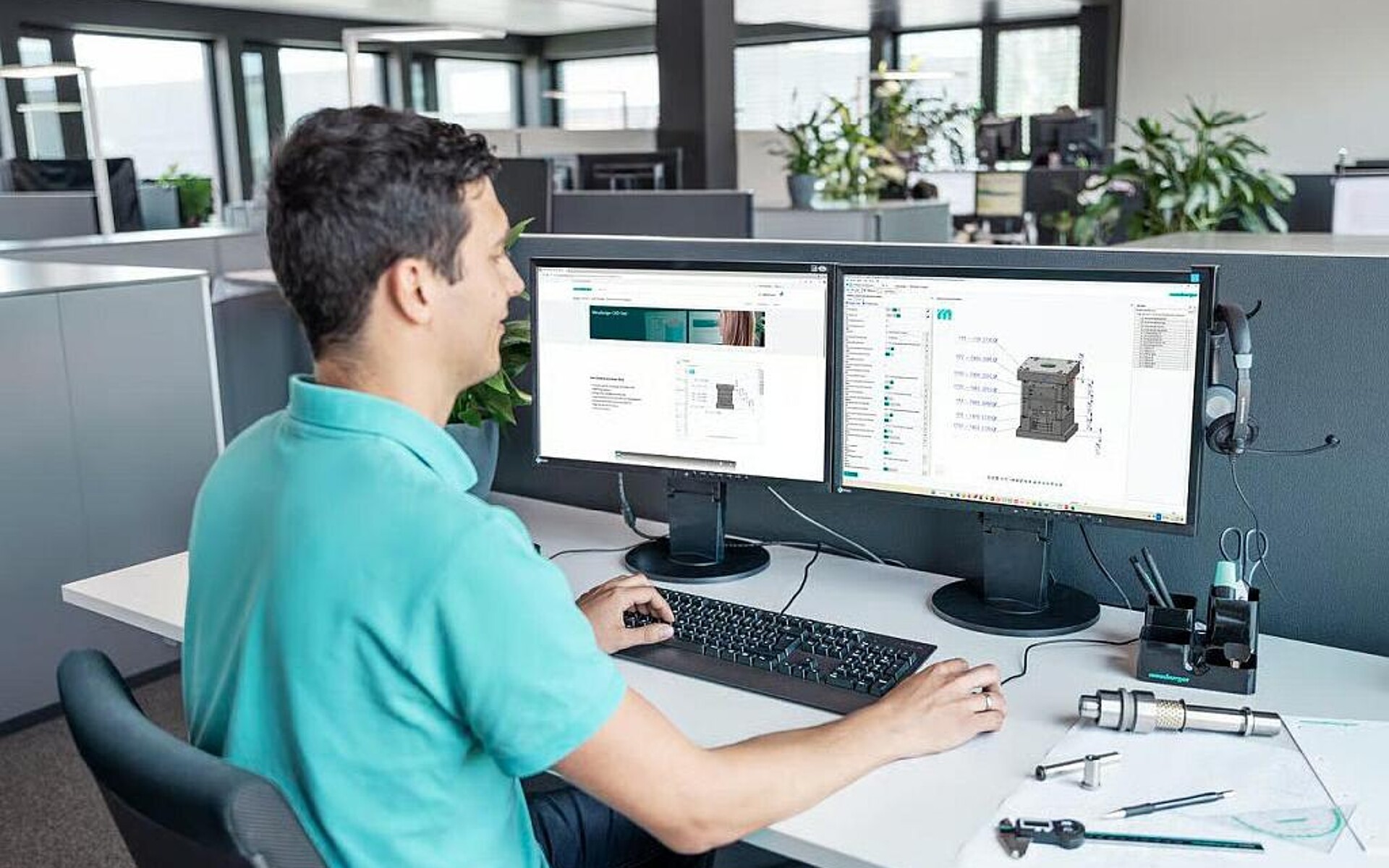

Mit belastbaren 3D-Druck-Teilen aus biokompatiblem Polyamid konnte 1zu1 dem Kunden einen Vorsprung verschaffen. Die robusten und passgenauen Bauteile erlaubten frühzeitig funktionale Tests bei Tieren. Bei der Auslegung der Spritzgussteile und der Herstellung der Aluminium-Werkzeuge setzte 1zu1 unter anderem auf Mould-Flow-Analysen. Exakte Auskünfte über Toleranzen und Masseanhäufungen lieferte die Computertomographie-Messung. „Wir fertigen seit vielen Jahren im Reinraum und haben eine zuverlässige Qualitätskontrolle etabliert. Im CT sehen wir jede noch so kleine Abweichung und können zielgerichtet optimieren“, betont 1zu1-Projektleiter Lukas Dilsky.

Die Gewindestange mit einer Länge von 44 cm ist das größte Spritzgussteil in der Geschichte von 1zu1. (Foto: 1zu1)

Bei der Gewindestange minimierte 1zu1 den Verzug. Sie ist das Herzstück des Einführsystems und mit einer Länge von 44 cm das größte Spritzgussteil in der Geschichte von 1zu1. „Das Rekordbauteil gelang dank einer Sonderlösung an der Maschine“, berichtet Dilsky. Die gesamte Baugruppe wird auch bei 1zu1 veredelt. Alle Sichtteile sind eingefärbt. Per Tampondruck werden Bauteile mit Logo und Piktogramm beschriftet. Mit dem fertigen Einführsystem validiert Medira das System derzeit in der Praxis. Schon bald sollen klinische Studien für die Marktzulassung folgen. Bei Bedarf liefert 1zu1 in kurzer Zeit komplette Baugruppen.