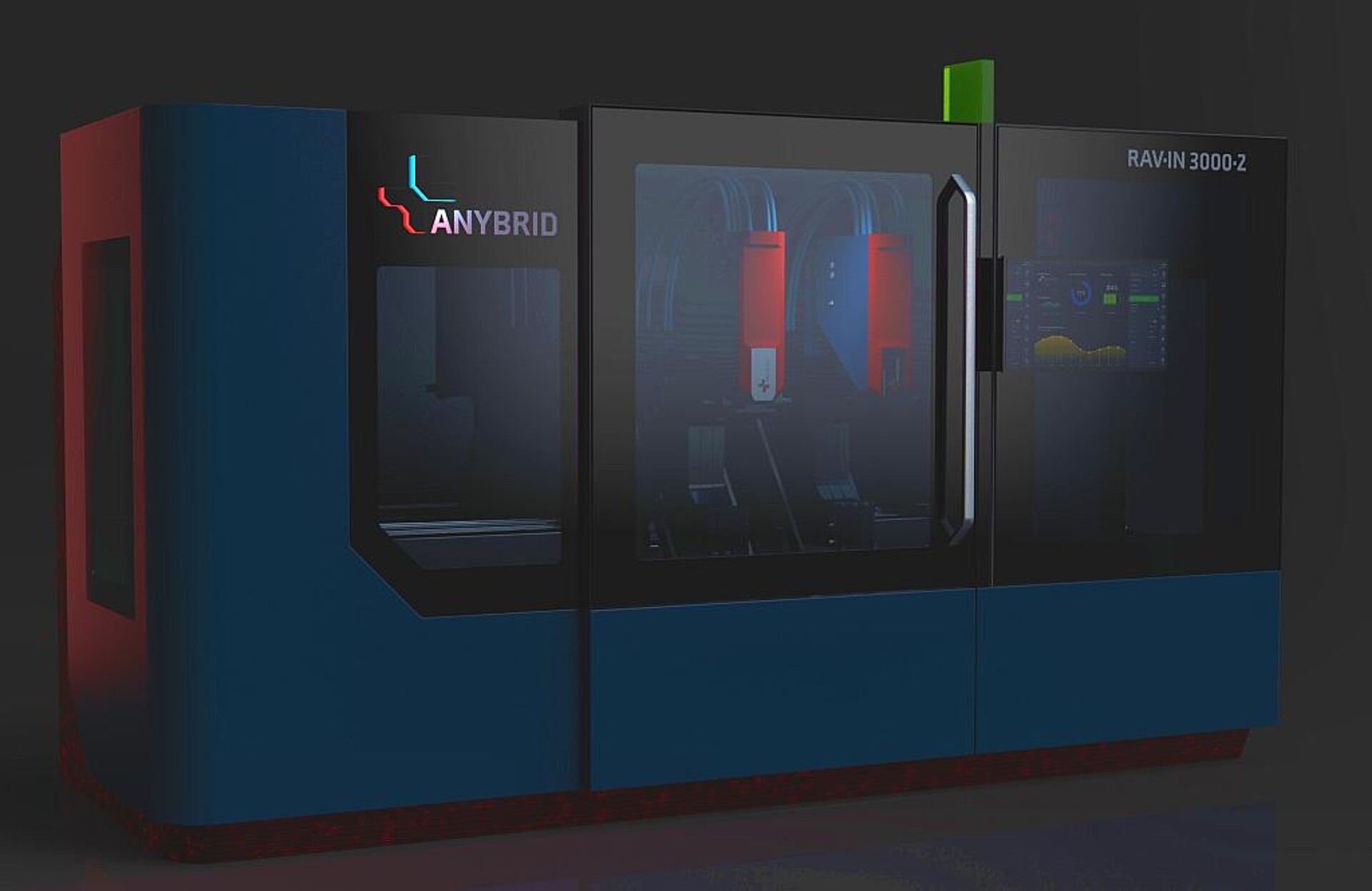

Der Pionier im Bereich des mobilen Spritzgießens hat mit neuen Anlagentechnik RAV·IN eine Technologie entwickelt, um kontinuierliche Produktionslinien wie Extrusion und Pultrusion mit dem Spritzgießen zu verbinden.

Die Anybrid GmbH, Dresden, hat RAV·IN speziell für die Funktionalisierung in linearen Prozessen wie der Extrusion, Pultrusion oder auch in Rolle-zu-Rolle-Anwendungen, wie bei der Kabelkonfektionierung, entwickelt. Das System vereint Variabilität und Produktivität und ermöglicht hochautomatisierte High-Mix-High-Volume-Szenarien. Durch gezielten Einsatz von Leichtbaumaterialien werden sowohl hochpräzise und als auch schnelle Bewegungen entlang der Produktionsachse mit einem System realisiert.

RAV·IN bietet flexible Möglichkeiten für die Inline-Funktionalisierung. (Abb.: Trappe Design / Anybrid)

„Wir lösen klassische Denkweisen in der Kunststoffverarbeitung auf, bei der Spritzgießen und Extrusion bisher strikt getrennt waren“, erklärt Michael Stegelmann, Geschäftsführer und Mitgründer von Anybrid. „Auch RAV·IN ist integraler Bestandteil der Automatisierung, kann zudem durch die Ausführung mit mehreren C-Bügeln sehr leicht Produktionen skalieren.“

Dass die Anlage einen Nerv trifft, zeigt sich daran, dass schon vor der Vorstellung der Technik auf der K in Düsseldorf der erste Auftrag für eine Serienanlage vorlag. Dabei wird eine Anwendung in einer Pultrusionslinie mit der Verarbeitung von Hochleistungsthermoplasten umgesetzt.

Neben der Inline-Funktionalisierung bietet Anybrid auch Technik für die Montage. Hierbei ermöglicht das mobile Spritzgießen hochfeste, formschlüssige Verbindungen selbst bei komplexen Geometrien und bietet so neue Möglichkeiten für Leichtbau- und Strukturbauteile in Automobil-, Bau- und Luftfahrtanwendungen.

Das Besondere dabei: Die Werkzeuge sind nicht mehr fest an der Maschine befestigt, sondern sind direkt an der Montageposition positioniert. Die Robotik fährt sequentiell alle Werkzeuge an, um dort anzuspritzen und die Profile zu einem Rahmen zu verbinden.