Wenn Konsumenten an ein Auto der Premiumklasse höchste Ansprüche stellen, fangen die Präzisionsanforderungen bereits beim Formenbau an. Für einen namhaften Automobilzulieferer entwickelt Braunform daher ein hochkomplexes, mechanisches Schieberwerkzeug für Blinkerhebel. […]

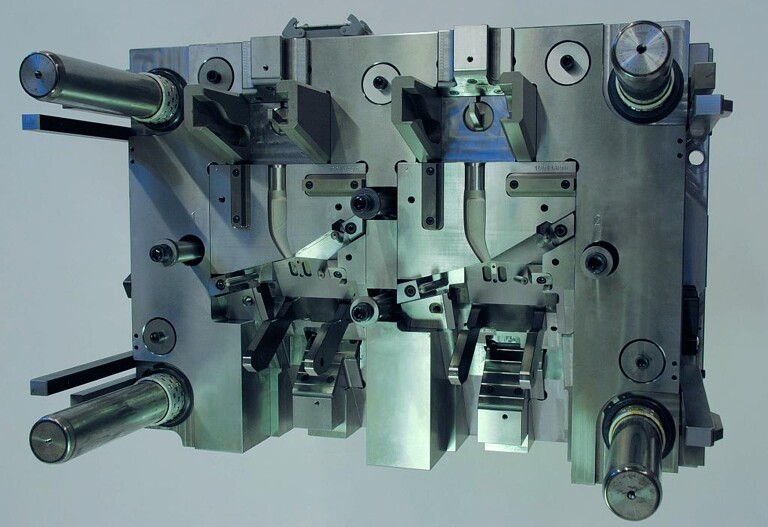

Das Spritzgießwerkzeug mit 3-Platten-Anguss arbeitet mit vielen mechanischen Schiebern in diversen Winkeln. (Foto: Braunform)

Wenn Konsumenten an ein Auto der Premiumklasse höchste Ansprüche stellen, fangen die Präzisionsanforderungen bereits beim Formenbau an. Für einen namhaften Automobilzulieferer entwickelt Braunform daher ein hochkomplexes, mechanisches Schieberwerkzeug für Blinkerhebel.

Die 1- und 2-fach Spritzgießwerkzeuge für Blinkerhebel unterliegen höchsten Qualitätsanforderungen mit Toleranzen von ±2 µ. Die Passgenauigkeit in die Architektur des Fahrzeugs sowie die exakte Ausrichtung der integrierten Führungen des Multifunktionshebels, der auch zur Schaltung oder Lautstärkeregelung eingesetzt wird, sind von hoher Bedeutung.

Das Spritzgießwerkzeug mit 3-Platten-Anguss arbeitet mit vielen mechanischen Schiebern in diversen Winkeln, um die aufwändige Kontur mit Bohrungen und vielen Hinterschnitten während des Öffnungsvorganges des Werkzeuges freistellen zu können.

Durch den Verzicht auf hydraulische Bewegungen sind eine einfachere Handhabung des Rüstvorgangs sowie die Produktion mit hohen Temperaturen möglich. Dies entspricht der Kundenforderung, dass das Werkzeug weltweit einsetzbar sein muss, also auch auf Maschinen, die nicht hydraulisch ausgerüstet sind.

Die Blinkerhebel müssen eine enorme Haltbarkeit und das Einhalten engster Toleranzen vorweisen.

(Foto: Braunform)

Das Material für den Artikel muss besonders widerstandsfähig und langlebig sein. Die Spezifikation ist daher vom Kunden auf ein Polyamid mit 65 % Glasfaseranteil ausgelegt. Dieses muss mit einer Werkzeugwandtemperatur von über 100 °C verarbeitet werden. Daher sind auch die Auslegung der Temperierung im Werkzeug, die für einen gleichmäßigen Temperaturverlauf sorgt, sowie die Positionierung des Anspritzpunktes, um die Glasfaserorientierung korrekt zu orientieren, technische Herausforderungen. Chromhaltige und speziell beschichtete Stähle werden eingesetzt, um dem Verschleiß der Einsätze durch den hohen Glasfaseranteil entgegen zu wirken.

Anhand von Crashtests des Autoherstellers werden die Haltbarkeit der Hebel bei normaler Benutzung sowie die Soll-Bruchstelle an der Führungskugel, die Verletzungen bei Unfällen vermeidet, getestet. Durch extrem enge Toleranzen werden die vom Hersteller geforderten Rastfunktionen gewährleistet.

Neben den verschiedenen Funktionen ist es aber auch die Optik, wie z. B. die feine Erodierstruktur im Griffbereich und die versatzlosen Übergänge im Trennungsbereich, die die Hochwertigkeit des Kunststoffartikels ausmachen.

Aufgrund der Zufriedenheit des Kunden wurden seit Projektstart 2005 mittlerweile 16 Hebelwerkzeuge realisiert, wovon das größte Spritzgießwerkzeug 2,4 t auf die Waage bringt.