Nahezu losgelöst von der Entwicklung in anderen Industriebereichen ist die Medizintechnik auch weiterhin eine stark wachsende Branche mit großer Innovationskraft. Vielfältige neue Produkte mit neuen Werkstofftypen für die unterschiedlichsten Anwendungsgebiete […]

Nahezu losgelöst von der Entwicklung in anderen Industriebereichen ist die Medizintechnik auch weiterhin eine stark wachsende Branche mit großer Innovationskraft. Vielfältige neue Produkte mit neuen Werkstofftypen für die unterschiedlichsten Anwendungsgebiete bieten insbesondere auch für die Spritzgusstechnologie ein breites Anwendungsfeld mit weitreichenden Möglichkeiten. Wer hier mitspielen will, sieht sich jedoch großen Herausforderungen gegenüber, nicht nur in Bezug auf Qualität, Innovationskraft und Kosteneffizienz. Insbesondere müssen auch die in dieser Branche geltenden Vorgaben und Regularien beherrscht werden.

Im Vergleich zu anderen Branchen sind die Qualitätsanforderungen hoch. Die Dokumentationspflichten sind umfangreich und besonders herausragend. Verpflichtend ist eine Fertigung gemäß GMP-Richtlinie (Good Manufacturing Practice). Diese verlangt eine permanente Überwachung und Einhaltung der Hygienevorschriften und eine lückenlose Dokumentation sämtlicher Prozessdaten über viele Jahre hinweg. Ein Einstieg als Zulieferer in die Medizintechnikbranche ist deshalb schwierig und mit einem hohen Aufwand verbunden.

Die Firma Celon Pharma S.A. ist ein noch junges Pharma-Unternehmen nahe Warschau in Polen. Es wurde im Jahr 2002 von Marciej Wieczorek gegründet. Inzwischen beschäftigt dieses Unternehmen 400 Mitarbeiter in Polen, darunter 70 Wissenschaftler, und vertreibt Medikamente weltweit in über 50 Ländern.

Die große Stärke von Celon Pharma sind ihre umfangreichen Forschungs- und Entwicklungseinrichtungen. Das Unternehmen verfügt über zwei voll ausgestattete Labors, in denen innovative pharmazeutische Produkte zur Behandlung von Krebs, neurologischen Erkrankungen, Diabetes und andere Stoffwechselstörungen entwickelt werden. Ein weiterer Schwerpunkt liegt auf der Entwicklung, Herstellung und dem Vertrieb spezialisierter Generika.

Die Produktionsstätten von Celon Pharma verfügen über entsprechende GMP-Zulassungen (Good Manufacturing Practice). Auf Grund dieses GMP-Zertifikats ist es dem Unternehmen möglich, Genehmigungen für das Inverkehrbringen von Arzneimitteln und deren Vermarktung in allen EU-Ländern zu erhalten. Geltende Qualitätsstandards für die Herstellung werden dadurch garantiert.

Die von Celon Pharma hergestellten Medikamente helfen Tausenden von Patienten dabei, ein besseres und längeres Leben zu führen.

Die im nordhessischen Frankenberg ansässige Firmengruppe Glittenberg wurde 1990 gegründet. Sie besteht aus den Firmen Formenbau Glittenberg, Kunststofftechnik Glittenberg und Witosa Heißkanalsysteme. Die Firmengruppe beschäftigt inzwischen über 150 Mitarbeiter und ist mit ihren Produkten weltweit vertreten.

Im Rahmen eines EU-Förderprogramms, Europäischer Fond für regionale Entwicklung, wurde durch Celon Pharma im Jahr 2014 das Projekt PIKCel ins Leben gerufen. Ziel des Projekts ist es, einen PI3K-Inhibitor, der zur Behandlung verschiedener Krebsarten eingesetzt wird, auch zur Behandlung von Lungenerkrankungen wie Asthma oder COPD einzusetzen. Der Verabreichungsweg für dieses Arzneimittel sollte die Inhalation sein.

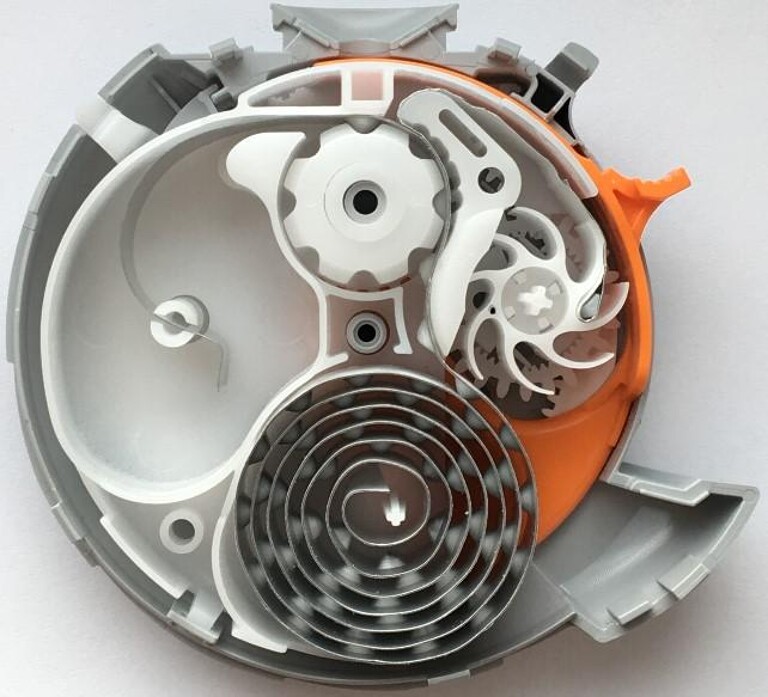

Im Rahmen dieses Projektes stand Celon Pharma deshalb vor der Herausforderung, einen voll funktionsfähigen Diskus-Inhalator zu entwickeln und in Serie zu bringen.

Durch den Kunden war von vorneherein die Forderung gesetzt, dass alle Teile für den Inhalator mit höchster Präzision und Exaktheit gefertigt werden, um eine absolut zuverlässige Funktionsfähigkeit gewährleisten zu können. Abweichungen von den geforderten Maßen und den minimalen Toleranzen im Bereich von ± 0,02mm an den einzelnen Bauteilen des Inhalators sind nicht zulässig, da ansonsten die Funktion beeinträchtigt wird.

So muss beim Betätigen des Inhalators der Blister exakt bis zum nächsten Medikamentenreservoir transportiert, geöffnet, das verbrauchte Transportband aufgewickelt und das ungebrauchte gespeichert werden. Das Medikament muss sodann bereits durch einen geringen Unterdruck, wie er beim Einatmen eines kleinen Kindes entsteht, vollständig aus dem geöffneten Blister gezogen und durch das Mundstück transportiert werden können. Andererseits darf bei diesem Handling während der Benutzung des Inhalators das Medikament nicht bereits vor der Inhalation aus dem Reservoir des Blisters fallen.

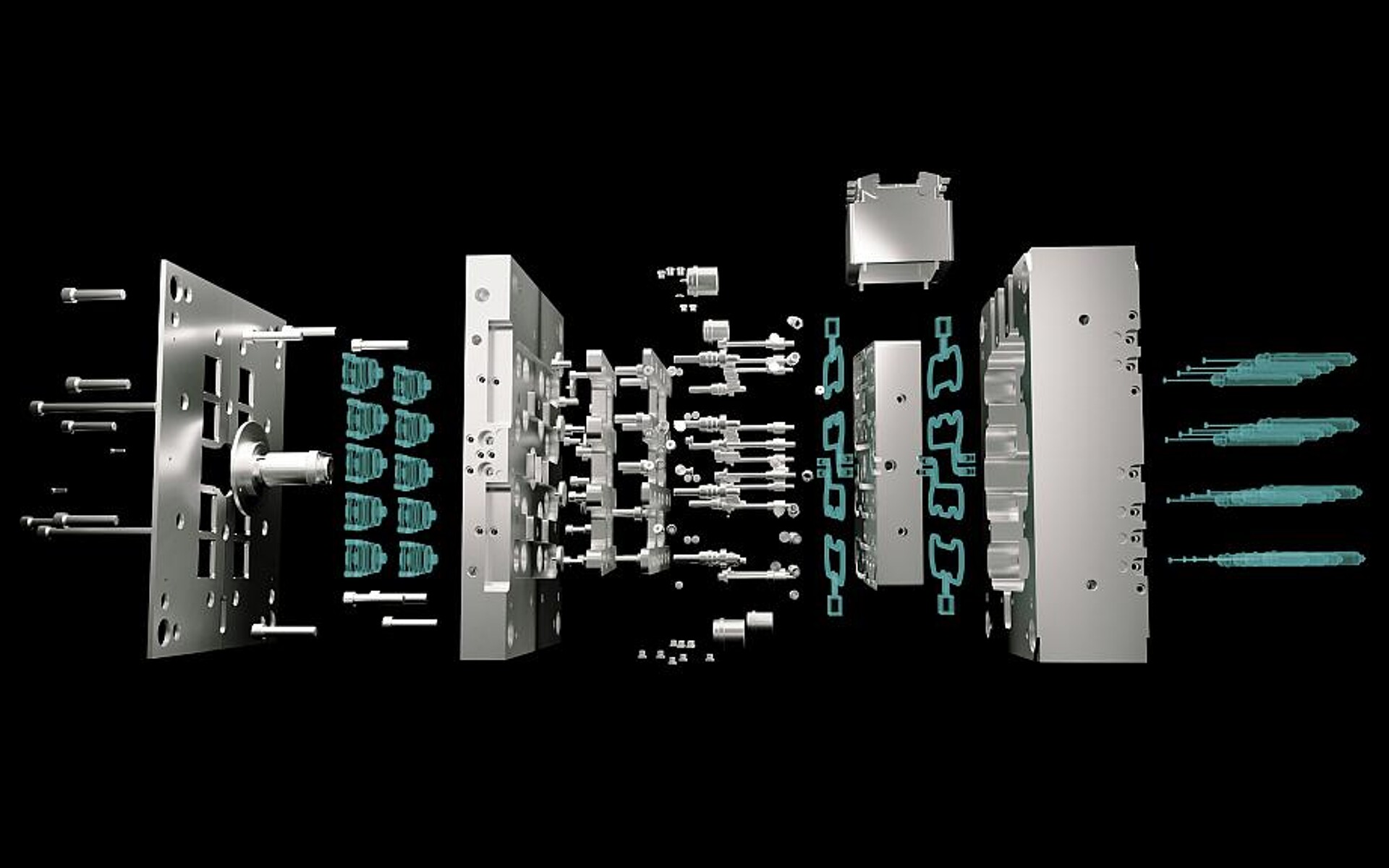

Bei der komplexen Mechanik des Inhalators greifen insgesamt 14 Bauteile perfekt ineinander. (Foto: Witosa)

Bei dieser komplexen Mechanik greifen insgesamt 14 Bauteile perfekt ineinander, um den Inhalator in die gewünschte Funktion zu bringen. Dabei ist ein absolut sauberes und geschmeidiges Funktionieren aller beweglichen Bauteile Voraussetzung. Ausfälle oder Verunreinigungen etwa durch Materialabrieb sind nicht erlaubt.

„Diese geforderte Präzision für das exakte Zusammenspiel aller Teile des Inhalators, die auch über eine geplante Serienstückzahl von 400 Mio. Stück pro Jahr und einer vollautomatischen Montage und Bestückung absolut konstant bleiben muss, war nur ein Maßstab, den wir an die Auswahl eines geeigneten Werkzeugbaus und Heißkanalherstellers gelegt haben“, so Artur Wieczorek, Projektleiter bei Celon Pharma.

Höchste einheitliche Qualitäts- und Hygienestandards basierend auf validierten Prozessen und einem zertifizierten QM-System waren eine weitere Grundlage. Hinzu kamen die in der Medizintechnik herrschenden Regularien wie z.B. die GMP-Anforderungen, die die Durchführung und exakte Dokumentation von Risikobetrachtungen für die Spritzgießwerkzeuge fordern. Das heißt, im Wege von Qualifizierungen und Prozessvalidierungen müssen entsprechende Prozessfähigkeitsnachweise erstellt und dokumentiert werden.

Mit diesem Anspruch ging Celon Pharma in Polen und Deutschland auf die Suche nach einem geeigneten Partner und trat dann im Jahr 2014 an die Firmengruppe Glittenberg heran.

Dazu Artur Wieczorek: „Das Thema Kunststoffpritzguss war für uns völlig neu. Wir hatten einen Inhalator in der Hand und brauchten innerhalb kürzester Zeit davon Millionen. Von daher waren kurze und direkte Kommunikationswege in dieser Phase für uns sehr wichtig. Wir brauchten einen professionellen Partner, der unser Anliegen sofort verstand und umsetzen konnte.“

Entscheidend für Celon Pharma war außerdem, alles aus einem Haus zu bekommen, das Design, die Werkzeuge und die Heißkanalsysteme. Man wollte nur einen Ansprechpartner, um Übertragungszeiten zu verkürzen und Kommunikationsverluste auszuschließen. Zusätzlich herausfordernd bei diesem Projekt war der inzwischen sehr kurz gesteckte Zeitrahmen. 14 Spitzgießwerkzeuge inclusive Heißkanalsystemen mussten – ausgehend vom Artikel – in weniger als einem Jahr realisiert werden. Hinzu kamen die hohen Qualitätsanforderungen an die Werkzeugoberflächen, die insbesondere vom US-Markt gefordert werden. Entsprechend hoch waren demzufolge auch diesbezüglich die Qualitätsanforderungen an den Werkzeugbau und den Heißkanalhersteller.

„Da wir in der Medizintechnikbranche zu Hause sind, sahen wir von Anfang an den enormen Aufwand, den wir in die Planung der Werkzeuge stecken mussten, um die vorgegebenen Richtlinien der Branche erfüllen zu können“, so Torsten Glittenberg, Geschäftsführer der Firmengruppe Glittenberg.

Aufbauend auf den Produktspezifikationen und dem Pflichtenheft des Kunden wurde sodann ein entsprechendes Lastenheft erstellt und darin insbesondere Festlegungen zur Reinraumtauglichkeit der Spritzgießwerkzeuge und Heißkanalsysteme getroffen. Hierbei ging es unter anderem um die Auswahl der geeigneten korrosionsfreien Materialien für die Werkzeuge und Heißkanäle. Aber auch Wartungs- und Inspektionspläne und Vorgaben für die reinraumtaugliche Reinigung, Schmierung und Lagerung der Werkzeuge wurden erstellt.

Ravan Graubner (l.), Vertriebsleiter international bei Witosa Heißkanaltechnik, und

Artur Wieczorek (r.), Projektleiter bei Celon Pharma. (Foto: Witosa)

Dazu Artur Wieczorek: „Das Design des Artikels und die Dokumentationen wurden von Glittenberg sehr gut vorbereitet. Die Kommunikation war immer perfekt. Unsere sehr herausfordernden Zeitvorgaben wurden immer gut eingehalten und meist sogar unterboten.“ Und so konnten noch 2014 bereits die ersten Teile aus den neuen Werkzeugen gefertigt werden. In mehreren Designschleifen wurden sodann die Werkzeuge optimiert und den geforderten strengen Artikelgeometrien angepasst.

Die ersten Inhalatoren waren für den US-Markt vorgesehen. 2016 startete dann die Produktion für den gesamten europäischen Markt mit einer Menge von anfangs 1 Million Stück. Inzwischen hat der Inhalator die zehnte Designschleife durchlaufen. „Wir sind mit den Anforderungen des Marktes gewachsen. Glittenberg war jederzeit schnell für jede Hilfe offen und bereit für Anpassungen. Die gewünschten Änderungen wurden völlig unkompliziert umgesetzt“, beurteilt Artur Wieczorek die Zusammenarbeit mit Glittenberg.

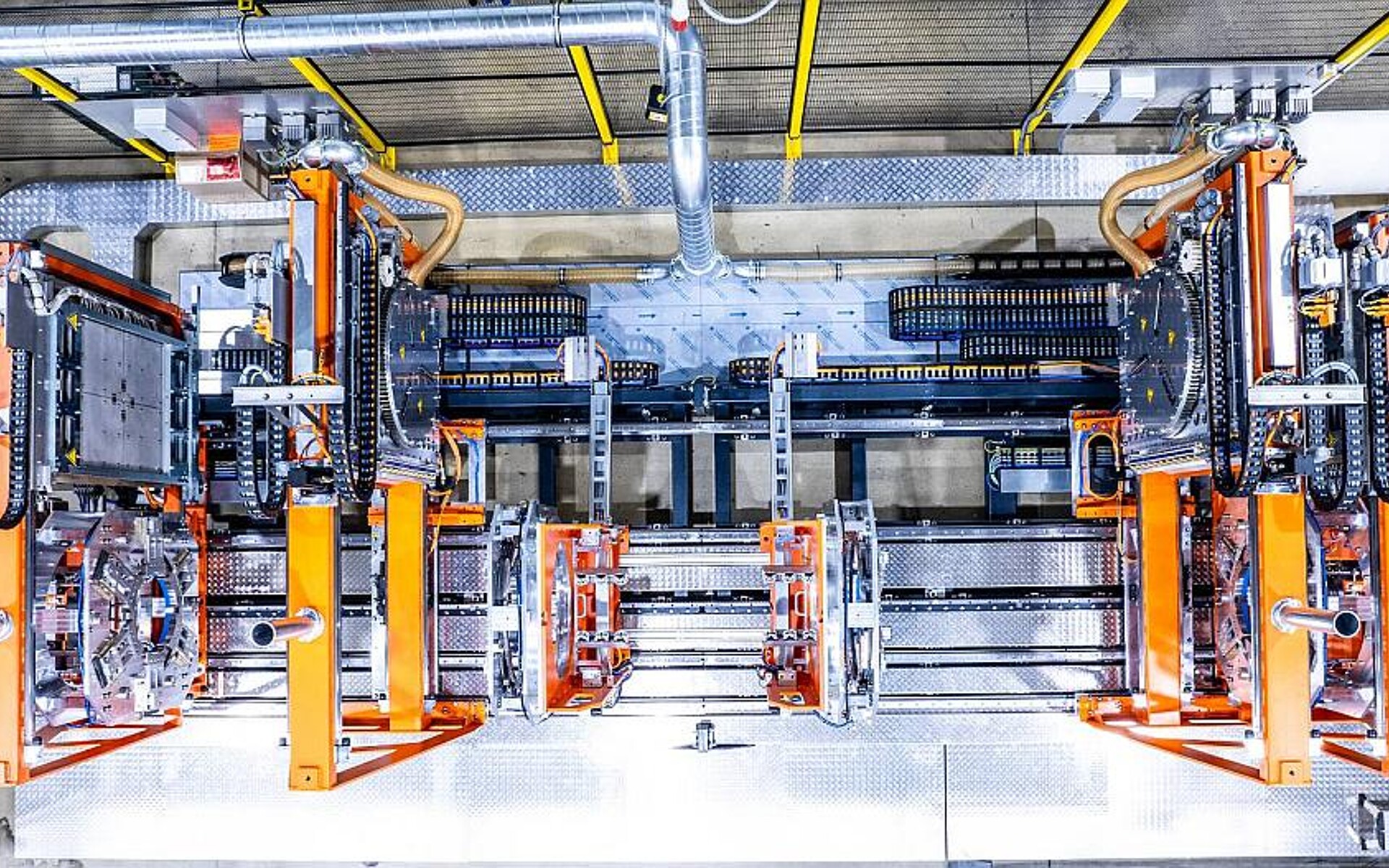

Mittlerweile wurden 35 Spritzgießwerkzeuge, bestückt mit Heißkanalsystemen und über 300 Heißkanaldüsen von Witosa an Celon Pharma geliefert. Unter Reinraumbedingungen werden auf 16 Spritzgießmaschinen die Bauteile für ca. 12 Millionen Inhalatoren pro Jahr gespritzt, anschließend vollautomatisch zusammengesetzt, mit Blistern versehen und geprüft.

Gegenwärtig laufen bei Celon Pharma zwölf Programme zur Entwicklung von Arzneimitteln, die von der Europäischen Union gefördert werden. Spezielles Forschungsgebiet ist dabei die Verabreichung der Medikamente durch Inhalation. Ein momentan laufendes Programm mit dem Namen Disc zielt darauf ab, diesen Verabreichungsweg zur Behandlung von Depressionen mittels eines bereits bekannten Anästhetikums zu entwickeln. Während gegenwärtig verfügbare Depressionsbehandlungen erst nach einigen Wochen regelmäßiger Medikation therapeutische Wirkungen zeigen, konnte in mehreren klinischen Studien eine unmittelbare und langfristige antidepressive Wirkung des Anästhetikums nachgewiesen werden. Patienten sollen zukünftig dank der in die Entwicklung eingeflossenen Erfahrungen von Celon Pharma das Medikament selbst einnehmen und die verabreichte Dosis kontrollieren können.

Auf Grund dieser absehbaren enormen Steigerung der Bedarfszahlen in der Größenordnung von 400 Millionen Stück pro Jahr plant Celon Pharma inzwischen den Einsatz weiterer hochkavitätiger Werkzeuge für sehr schnelle Zykluszeiten. „Die große Herausforderung für uns ist, diese mit allen in der Medizintechnikbranche geltenden Anforderungen umzusetzen. Das ist sehr komplex. Trotzdem, wir stellen uns auch dieser Herausforderung und werden unseren Kunden weiter in der ihm vertrauten Qualität bedienen“, garantiert Torsten Glittenberg.