Der Werkzeugbau- und Spritzgießtechnikspezialist zeigt auf der Kuteno ressourcenschonende Produktionsmittel von der vollelektrischen Toyo-Spritzgießmaschine über robuste Temperiertechnik bis zum effizienten Werkzeugwechselsystem.

Deckerform, Aichach, bietet Werkzeuge, Ingenieursdienstleistungen und vollelektrische Toyo-Spritzgießmaschinen, die das Unternehmen exklusiv im deutschen Sprachraum vertreibt und für die es auch sämtliche Serviceleistungen übernimmt. Im Verbund mit Partnern ist Deckerform ein vollwertiger Systempartner über die klassische Spritzgießzelle hinaus, der komplette schlüsselfertige und produktionsreife Gesamtlösungen auch für anspruchsvolle und komplexe Werkstücke bieten kann. Solche Lösungen sind jeweils maßgeschneidert an die Bedürfnisse der Anwender und an deren Werkstücke angepasst.

Klammer aus Rezyklat

Wie das in der Praxis aussehen kann, zeigen die Kunststoffexperten am Kuteno-Messestand am Beispiel einer Klammer, die in einem Stück gefertigt ohne metallische Federteile funktioniert. Die Herausforderung war, ein Produktdesign zu finden, das trotzdem dauerhaft die für eine sichere Klemmung notwendige Spannung gewährleistet. Neben Design und Produktionsstrategie ist der Werkstoff ein essenzielles Element. Hier setzt Deckerform auf das Leonhard-Kurz-Rezyklat PET-Recopound, das die notwendigen Eigenschaften wie Dauerelastizität und UV-Beständigkeit mitbringt, aber gleichzeitig auch entsprechend stabil ist und eine ansprechende und haptisch angenehme Oberflächengestaltung erlaubt.

Der recycelte Werkstoff für die Klammer besteht zu zwei Dritteln aus PET-Transferträgerfolienresten aus der graphischen Industrie, die beim Aufbringen hauchdünner Dekorations- und Funktionsschichten auf Produkte anfallen. Diese Folien, die sonst entsorgt werden müssen, nimmt Kurz in einem aktiven Rücknahmeprozess zurück und verarbeitet diese zu einem neuen Kunststoffgranulat, das unter dem Markennamen Recopound vertrieben wird. Die Besucher können die Klammern per Heißprägen live am Messestand veredeln und die Vorteile einer leistungsstarke Dünnschichttechnologie kennenlernen.

Kompetenz im partnerschaftlichen Netzwerk

„Der Werkzeugbau ist eine Kernkompetenz im Unternehmen – dort liegen unsere Wurzeln“, erklärt Anna Tschacha, Geschäftsführerin in der Deckerform-Gruppe. „Das bedeutet aber nicht, dass wir in Projekten wie diesem automatisch auch das Werkzeug bauen. Vor allem dann nicht, wenn es Partner gibt, die für die vorliegende Herausforderung bereits eine ideale Lösung haben.“ Deshalb kommt das Werkzeug am Messestand diesmal vom Werkzeugbau Röttger. Der Werkzeugbauer aus Marienheide hat für seine Werkzeuge das Einsatzwechselsystem RQM entwickelt, mit dem sich Werkzeugeinsätze mit wenigen Handgriffen auf der Spritzgießmaschine wechseln lassen.

Löst man einen Hebel, lassen sich die Einsätze quasi wie Schubladen einfach nach oben aus der Stammform herausziehen und tauschen. So können neben der auf der Kuteno gezeigten Klammer auf dem gleichen Werkzeug nach einem Wechsel binnen Minuten etwa Chips für Einkaufswagen gespritzt werden. All das funktioniert sehr sicher für den Anwender und erhöht die Flexibilität.

„Es muss nicht immer die Lösung aus dem eigenen Haus sein“, betont Tschacha. „In einem transparenten Netzwerk aus kompetenten Partnern, mit denen man vertrauensvoll zusammenarbeiten kann, gibt es für viele Herausforderungen bereits exzellente Lösungen. Man muss nicht immer wieder das Rad neu erfinden. Effektiver ist es diese Mehrwerte ganz einfach kombinieren. Die Zukunft unserer Branche liegt in tragfähigen Kooperationen mit zuverlässigen, leistungsfähigen Partnern, die sowohl vom Qualitätslevel als auch von der Zielsetzung, der Einstellung und der Betriebskultur her zum eigenen Unternehmen passen. Gemeinsam lassen sich die Herausforderungen der Zukunft viel schneller, rationeller und zudem auch in besserer Qualität bewältigen – zum Wohl unserer Auftraggeber.“

Werkzeugkonzept für hohe Flexibilität

Die Klammer ist als frei fallendes Kunststoffteil konzipiert, das Werkzeug, das über einen Heißkanal mit offener Anspritzung verfügt, kommt zudem ohne Schieber aus. Die Besucher können die Klammer als Give-away mitnehmen: Sie entsteht live am Deckerform-Stand auf einer vollelektrischen Spritzgießmaschine Toyo Si-50-6s D75E mit einem Schneckendurchmesser von 28 mm.

Neben einem Aufsatztrockner DW25/40 von digicolor ist die Anlage zudem mit einem 3-kW-Temperiergerät von Deckerform ausgerüstet, das in robuster und bewusst einfach gehaltener Technik ausgeführt ist. „Oft sehen Spritzgießer in den Temperiergeräten eine beliebig austauschbare Verschleißkomponente – das ist, gemessen am großen Einfluss, den die richtige Temperierung auf den Prozess und das Bauteil hat, verschenktes Potenzial“, betont Tschacha. „Wir haben eine Baureihe von hochwertigen und genau regelbaren Geräten entwickelt, die den rauen Umgebungsbedingungen in der Spritzgießerei standhält, die exzellente Ergebnisse liefert und die dabei auch einfach instand zu halten ist. Geräte vom Praktiker für Praktiker eben.“ Die Temperiergeräte gibt es mit 3, 9, 12, 18 und – als Sonderlösung – auch mit 25 kW Heizleistung.

Energieeffiziente Spritzgießtechnik

Die vollelektrischen Toyo-Spritzgießmaschinen brauchen bei technischen Teilen im Schnitt nur 0,2 kW pro kg verarbeitetem Kunststoff. (Foto: Deckerform)

Deckerform steht auch bei der auf der Kuteno gezeigten Anwendung für die schlüsselfertige Gesamtlösung. Das Aichacher Unternehmen vertreibt die vollelektrischen Spritzgießmaschinen der Si-6s-Serie des japanischen Herstellers Toyo in 14 Größen mit Schließkräften von 500 bis 13.000 kN – das zur Kuteno 2023 ausgestellte Modell Si-50-6s D75E bringt 500 kN Schließkraft mit. Darüber hinaus bietet der Hersteller zahlreiche Varianten bei den Spritzeinheiten. Toyo-Maschinen beherrschen bereits in der seriengemäßen Ausstattung neben konventionellem Spritzgießen auch Sonderverfahren wie das Spritzprägen oder das materialsparende Spritzschäumen. So sind sie ohne Umrüsten flexibel einsetzbar.

Toyo hat lange und breit aufgestellte Erfahrungen im Bau von vollelektrischen Spritzgießmaschinen. Die aktuelle Modellreihe repräsentiert bereits die sechste Generation. „Diese Spritzgießmaschinen sind ein zentrales Element in unserem Nachhaltigkeitskonzept“, betont Tschacha. „Unsere vollelektrischen Toyo-Anlagen sind im Vergleich zu hydraulischen Maschinen deutlich energieeffizienter – sie brauchen im Schnitt gerade einmal 0,2 kW pro kg verarbeitetem Kunststoff bei technischen Teilen. Rund 0,11 kW davon sind als physikalische, nicht weiter reduzierbare Konstante für das Aufschmelzen der Kunststoffmasse notwendig. Bleiben also gerade einmal 0,09 kW für den Betrieb der Maschine selbst – das ist konkurrenzlos. Und zwar auch im direkten Vergleich mit vollelektrischen Maschinen anderer Hersteller – wir haben bislang keine Maschine gefunden, die nicht zumindest die doppelte Energie verbraucht hat.“

Tauchkantenwerkzeug mit schwimmenden Backen

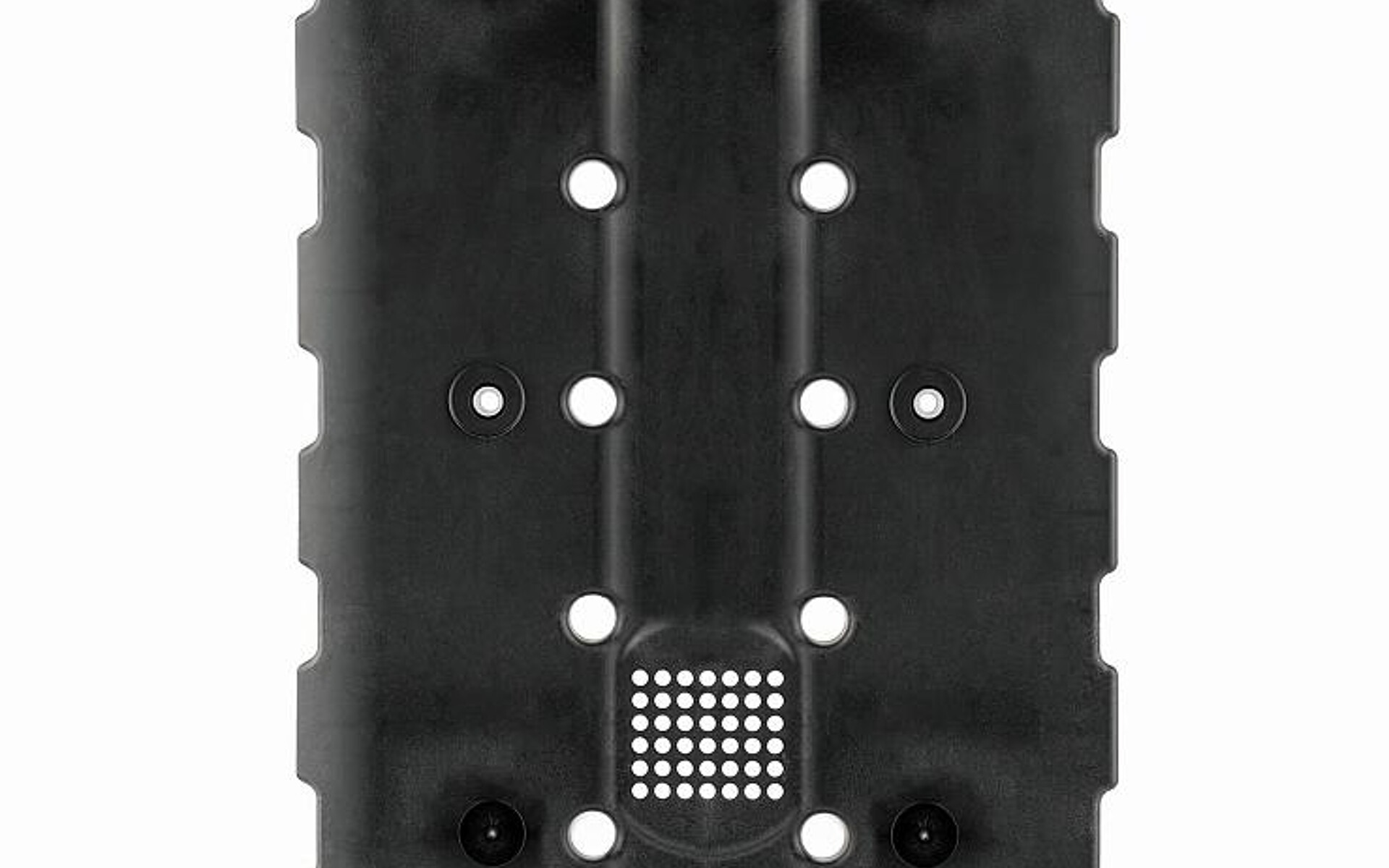

Das stapelbare und wendbare Circutray aus recyceltem HDPE wird mit dem gewichteinsparenden Spritzschäumverfahren hergestellt. (Foto: Deckerform)

Darüber hinaus sind zahlreiche Exponate am Stand zu sehen, die weitere Projekte repräsentieren. So löst das Startup Circujar mit seinem Mehrwegglassystem das klassische Einwegglas ab und etabliert einen neuen Mehrwegkreislauf. Zum Transport und zur Präsentation der Pfandgläser haben Deckerform und Circujar das stapelbare und wendbare Circutray entwickelt. Mit dem Einsatz von recyceltem und recycelbarem HDPE und dem gewichteinsparenden Spritzschäumverfahren stand hier die Ressourcenschonung über den gesamten Lebenszyklus im Vordergrund.

Verglichen mit dem konventionellen spritzgegossenen Tray ist das chemisch spritzgeschäumte Mehrweg-Tray um 25 % leichter. Produziert wird Circutray in einem speziell gestalteten Tauchkantenwerkzeug mit schwimmenden Backen, die den Öffnungshub zum aktiven Spritzschäumen ermöglichen. Das Werkzeug und der Circutray sind auch am Messestand zu sehen. Das System läuft beim Kunststoffverarbeiter auf einer vollelektrischen Toyo-Spritzgießmaschine Si-230-6s mit einer Zykluszeit von 30 s. Der Energieverbrauch in der Serie liegt dabei bei 0,19 kW pro kg verarbeitetem Kunststoff.