Mit der Kunststoffkompetenz, die sich Deckerform seit 1992 im Werkzeugbau stetig aufgebaut hat, bietet die im bayerischen Aichach ansässige Firmengruppe ihren Kunden neben kompetenten Produktentwicklungen und hochwertigen Spritzgießwerkzeugen bis 25 […]

Mit der Kunststoffkompetenz, die sich Deckerform seit 1992 im Werkzeugbau stetig aufgebaut hat, bietet die im bayerischen Aichach ansässige Firmengruppe ihren Kunden neben kompetenten Produktentwicklungen und hochwertigen Spritzgießwerkzeugen bis 25 t Gewicht auch vollelektrische Spritzgießmaschinen des japanischen Herstellers Toyo mit Automationslösungen des französischen Herstellers Sepro und diversen Peripheriegeräten. „Schließlich ist der Werkzeugmacher mit seinem Technologie-, Material- und Prozessverständnis auch derjenige, bei dem idealerweise die Fäden einer Produktionsplanung zusammenlaufen“, erklärt Franz Tschacha, geschäftsführender Gesellschafter bei Deckerform.

Live-Produktion der Mexbox auf der Moulding Expo

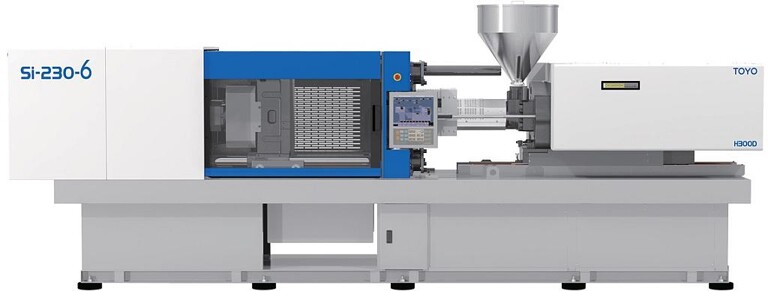

Auf einer vollelektrischen Toyo-Spritzgießmaschine mit 2.300 kN Schließkraft wird die Brotzeitbox Mexbox produziert. (Foto: Deckerform)

Beim Projekt Mexbox wird ein praktischer Brotzeitbehälter live auf der Messe spritzgegossen. Bei diesem Gemeinschaftsprojekt entwickelten die Studenten der Hochschule Reutlingen unter Anleitung von Prof. Dr. Steffen Ritter und in Zusammenarbeit mit Deckerform, mit der Messe Stuttgart, mit dem Reichle Technologiezentrum, mit Meusburger und PSG eine ansprechende, praxistaugliche und kunststoffgerechte Brotzeitbox. Anschließend konstruierten die Studenten mit Unterstützung von Rainer Dangel und Deckerform das passende Spritzgießwerkzeug. Um das Produkt von der Idee zur Serienreife optimal zu gestalten, galt es, sich von Anfang an mit den unterschiedlichsten Themenfeldern zu befassen: Welche Eigenschaften muss eine Brotzeitbox mitbringen? Welche Oberfläche ist am besten geeignet? Wie soll der Verschluss der Box aussehen? Soll die Mexbox mit klassischen Auswerfern oder mit Auswerferleisten entformt werden? Wie sieht der Produktionsprozess aus?

Als Systempartner bietet Deckerform unter anderem eigene Temperiergeräte ab 3 kW Heizleistung an. (Foto: Deckerform)

Mit dem 1,5 t schweren Spritzgießwerkzeug aus dem Hause Deckerform wird die Mexbox während der Moulding Expo am Messestand der Hochschule Reutlingen auf einer vollelektrischen Toyo-Spritzgießmaschine mit 2.300 kN Schließkraft produziert. Als Systempartner für die Kunststoffindustrie stellt Deckerform zusätzlich zur Spritzgießmaschine auch den Sepro-Roboter und die entsprechenden Peripheriegeräte bereit. So kann man beispielsweise auch die Deckerform-Temperiergeräte in Aktion sehen. Diese verfügen unter anderem über eine besonders hohe Kühlleistung für schnelle Zykluszeiten und über eine hohe Heizleistung für kurze Rüstzeiten. Zudem sind die Temperiergeräte für den Bediener selbsterklärend und Dank der magnetgekoppelten Pumpen auch robust und langlebig.

„Gekko“ zeigt Vorteile variothermer Temperiersysteme

Auch das Gemeinschaftsprojekt „Gekko“, das im Verbund mit den Firmen Contura, Deckerform und dem Reichle Technologiezentrum realisiert wird, zeigt, dass systemübergreifende Lösungen zu einem qualitativ hochwertigen und wirtschaftlich attraktiven Kunststoffteil führen. Die Form des Kunststoffteils und der Projektname waren schnell gefunden, da das gleichnamige wechselwarme Tier sehr gut zum Thema der variothermen Temperierung und zum variothermen Temperiersystem „Gekko“ aus dem Hause Contura passt.

In dem von Deckerform gefertigten Spritzgießwerkzeug ist sowohl auf der beweglichen wie auch auf der festen Werkzeugseite je ein Einsatz mit konturnaher Kühlung – entwickelt und hergestellt von Contura – verbaut. Würde man den Gekko konventionell temperieren, würden deutlich sichtbare Bindenähte entstehen. Mit der variothermen Temperierung verschwinden diese Bindenähte vollständig und die polierte und gelaserte Class-A-Oberfläche kann effizient realisiert werden. Außerdem entsteht weniger Verzug im Bauteil und die Maßhaltigkeit sowie auch die Reproduzierbarkeit des Gekkos verbessern sich messbar. Zudem können durch die konturnahe Kühlung kurze Zykluszeiten und damit ein wirtschaftlicher und effizienterer Produktionsprozess realisiert werden. Das bestätigt die vorab getätigten Berechnungen und Entwicklungen, die von den „Plastics Architects“ der Deckerform-Ideenschmiede durchgeführt wurden.

Die Produktion des variotherm temperierten Gekkos erfolgt auf der kleinsten Toyo-Maschine mit 500 kN Schließkraft. (Foto: Deckerform)

Generell ist das variotherme Temperieren als ein Verfahren bekannt, dass einen erhöhten Energieverbrauch aufweist. Mit der Produktion des Gekkos während der Moulding Expo auf einer vollelektrischen Toyo-Spritzgießmaschine mit 500 kN Schließkraft wird der erhöhte Energieverbrauch hinsichtlich der gesamten Produktionsanlage deutlich kompensiert. Das liegt vor allem daran, dass die vollelektrischen Toyo-Spritzgießmaschinen im Vergleich zu herkömmlichen hydraulischen Spritzgießmaschinen nur ein Drittel der Energie benötigen.