Das Unternehmen entwickelt und produziert verzugsarme teilkristalline Thermoplaste und speziell für den 3D-Druck konzipierte thermoplastische Elastomere. Zum Portfolio gehören zudem strahlenvernetzbare Polymere.

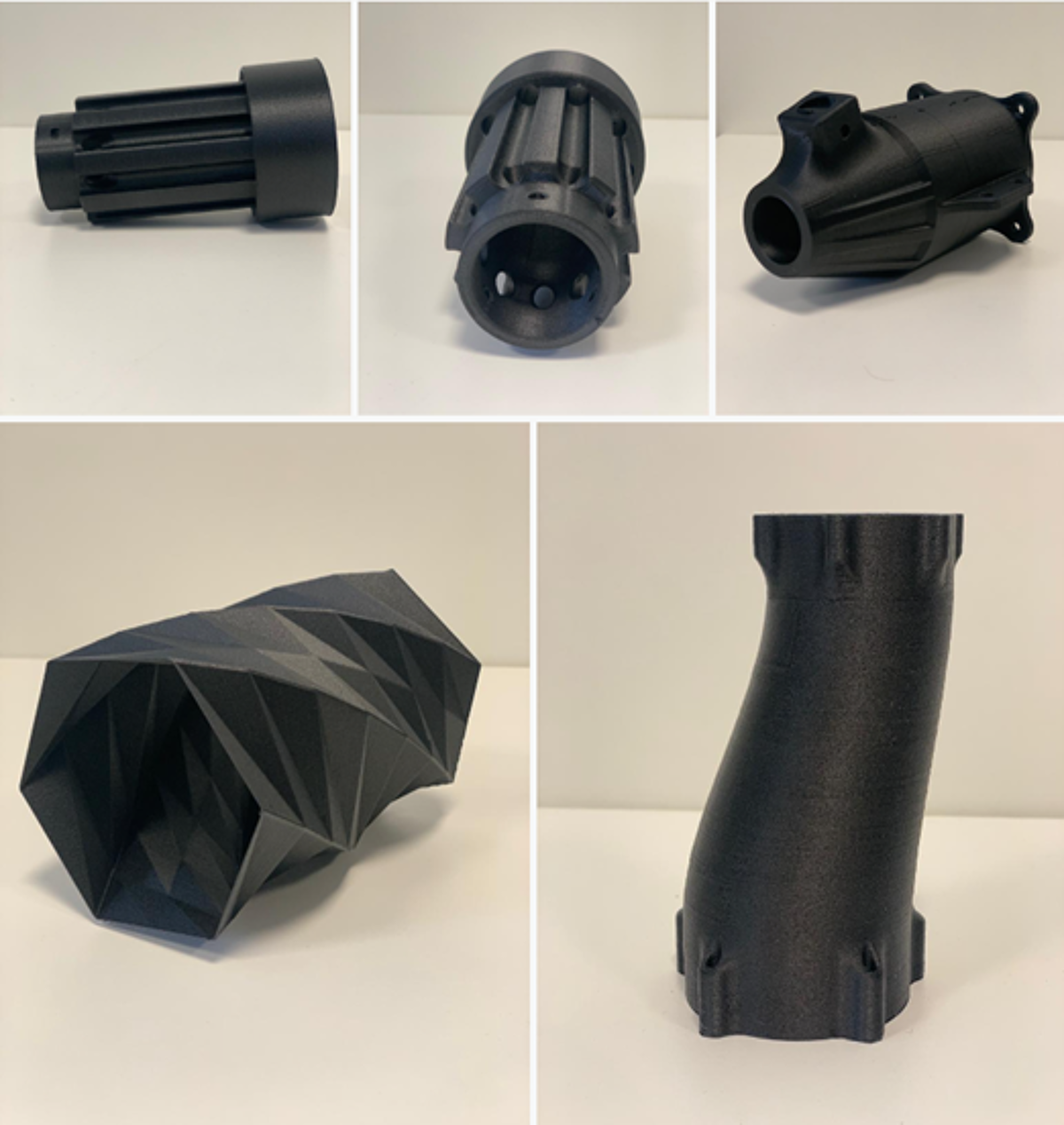

In der additiven Fertigung stellen Formschwindung und der daraus resultierende Verzug ein großes Problem dar. Ein zentrales Konzept der Dipromat GmbH, Adelshofen, ist daher die Produktion von nahezu verzugsfreien hochverstärkten Polyamiden. Mit Carbonfaser- und Spezialglasfaser-Polymeren wurden bei Dipromat Formschwindungswerte von 0/0,2 % (längs/quer) erreicht. Im Bereich Carbon-Präzisions-Dipromid wurden Polyamide mit +0,1/-0,1 % (längs/quer) für den 3D-Druck entwickelt.

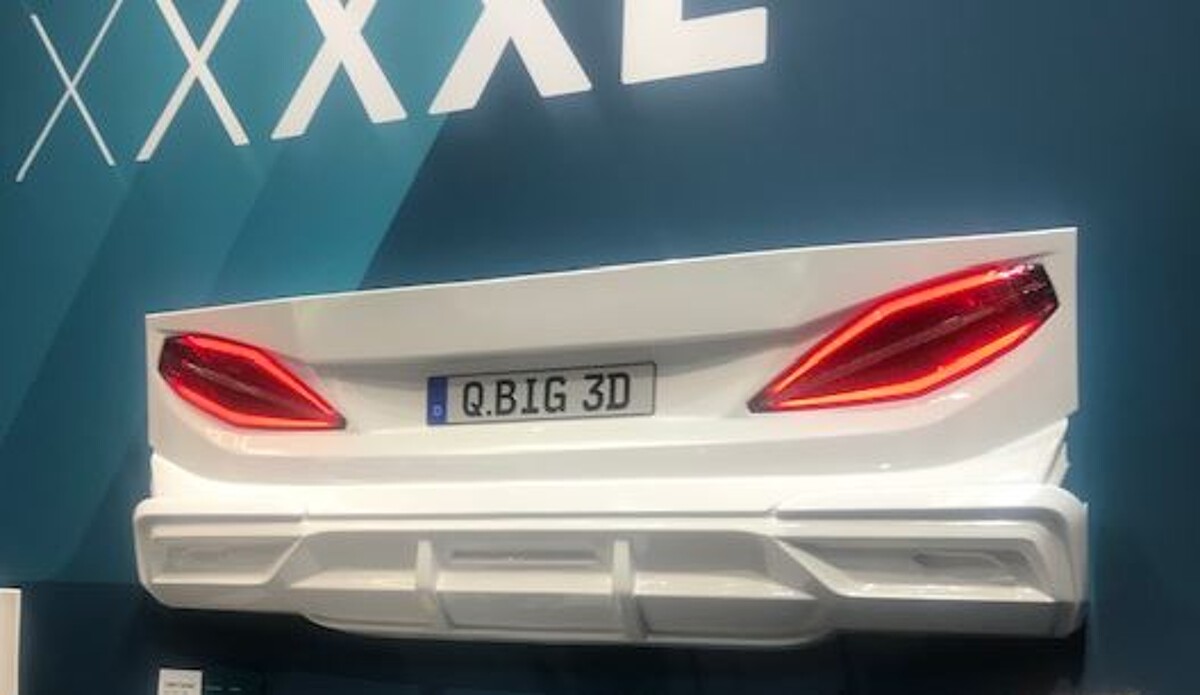

Der Wohnmobil-Rückleuchtenträger mit Maßen von 210 x 70 x 30 cm ist das bisher größte 3D-gedruckte Formteil aus Dipromid-GF. (Foto: Q.BIG 3D)

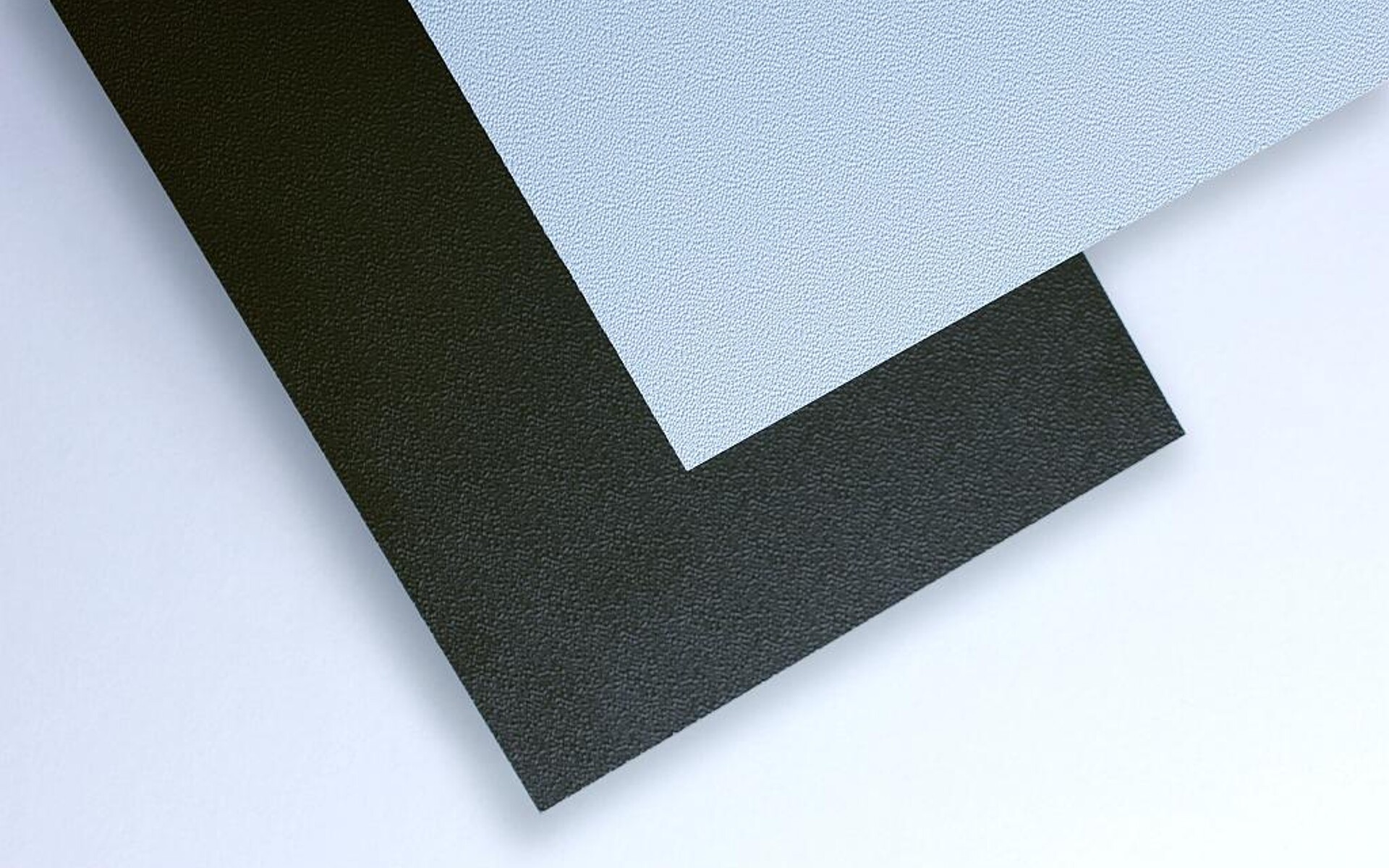

Auf dem Spritzgießmarkt gibt es ebenfalls den Wunsch nach maßgenauen Polyamiden mit 40 bis 60 % Faserverstärkung. Die von Dipromat entwickelte Serie an Präzisions-Polyamiden bietet ästhetische Oberflächen, nahezu Verzugsfreiheit und die Verarbeitung bei ca. 35 – 40 °C niedrigerer Massetemperatur im Vergleich zu PA 66 und den bekannten teilaromatischen Polyamiden. Zudem bleibe der Einfluss der Luftfeuchte auf die Teileeigenschaften bei diesen komplexen Polyamiden sehr gering, heißt es in Adelshofen. Ein zusätzlicher Vorteil sei die Unabhängigkeit von den PA-66-Vorprodukten ADN und HMDA, die immer wieder für Lieferschwierigkeiten sorgen.

Carbonfaserverstärkte Präzisions-Polyamide inkl. Hybrid-Faserverstärkung (CF/GF-Verstärkung), mit geringer Schwindung und guter Oberflächenqualität, die sich sowohl im 3D-Druck als auch im Spritzgießen verarbeiten lassen, erleichtern den Übergang vom AF-Prototypen zur Spritzgussserie.

Eine gleichmäßige Oberfläche, gepaart mit hoher Festigkeit in Aufbaurichtung, wurde beim FFF/FDM-Druck mit dem IR-Zonenheizsystem der Firma Apium Additive Technologies GmbH, Karlsruhe, realisiert. Dabei werden lediglich die obersten Schichten aufgeschmolzen, so dass ein hoher Schichtverbund erreicht wird. Die unteren Schichten können indessen abkühlen, wobei die Oberfläche keinen weiteren thermischen Einfluss erfährt.

Während eine komplette Palette energieeffizienter Präzisions-Polyamide Dipromid bereits vorliegt, war bisher die Verbindung von Präzision mit Polypropylen problematisch. Die hohe Differenz zwischen DSC-Schmelzpunkt von typischerweise 161 °C und der niedrigen Erstarrungstemperatur von 112 – 124 °C (je nach Nukleierung der PP-Typen) führt zu großer Schwindung und damit zu starkem Verzug.

Gemeinsam mit Rotfeld-Consulting, Adelshofen, konnte Dipromat eine Reihe unverstärkter und Spezialglasfaser-verstärkter Polyolefine entwickeln, die kaum Schwindung aufweisen, sehr zäh sind und dabei im Gegensatz zu herkömmlichen schlagzäh modifizierten PPs keine Wärmeformbeständigkeit verlieren, da eine Blend-Komponente eine Glasübergangstemperatur von 160 °C mitbringt.

Damit sind für Spritzgießen und 3D-Druck polyolefinische Compounds mit hoher Präzision verfügbar.