Die Entgasung spielt bei mehreren Stufen der Erzeugung und Aufbereitung von Kunststoffen in Extrudern eine wichtige Rolle. Entscheidend für Effizienz und Qualität ist dabei die Wahl der richtigen Vakuumpumpe. Vorteile bieten hier trockenlaufende Vakuumpumpen.

Bei der Polymerisation neuer Kunststoffe spielt die Reduzierung von Lösemittelresten und Monomeren nach Austrag aus dem Reaktor eine entscheidende Rolle, um hochwertige Polymerpellets herzustellen und sicher zu lagern. Dieser Prozess wird mithilfe einer Extruderentgasung bei der Erstpelletierung durchgeführt. Zumeist sehr große Einschnecken-Extrudern mit Leistungen bis ca. 80 t/h homogenisieren das Material vor der Pelletierung und ziehen Reste von Lösemitteln und Monomeren über ein Vakuumsystem mit Drücken von etwa 1 bis 20 mbar ab. Hier eingesetzte Vakuumpumpen sollten konstante Arbeitsdrücke halten, um eine effektive Entgasung sicherzustellen, und wegen des Abzugs von Lösemitteln und Monomeren mit zündfähigen Gemischen aus Leckluft und Lösemitteldampf in der Vakuumerzeugung (ATEX) umgehen können. Darüber hinaus ist eine präzisere Steuerung des Drucks und der unter Umständen variierenden Gaslast wichtig für das Prozessergebnis.

Das Kunststoff-Compounding ist ein zentraler Prozess in der Kunststoffverarbeitung zur Mischung und Homogenisierung verschiedener polymerer Materialien und Zusatzstoffe in einem Extruder. Dabei wird in der Regel ein Vakuumsystem eingesetzt, um während der Erwärmung und Homogenisierung im Extruder unerwünschte Gase und Dämpfe schnell und sicher aus dem Material zu entfernen. Ein gleichzeitig angelegtes Vakuum ermöglicht die Entgasung von Feuchtigkeit und flüchtigen Bestandteilen.

Beim Kunststoff-Masterbatching werden hochkonzentrierte Farbmittel, Additive oder Hilfsstoffe in ein Trägerpolymer eingearbeitet. Vakuumpumpen unterstützen die Entgasung des geschmolzenen Materials, entfernen unerwünschte Gase und Einschlüsse und gewährleisten die gleichmäßige Qualität und Reinheit des Masterbatches.

Das Recycling von Kunststoffen ist aufgrund der möglichen Verschmutzungen eine besondere Herausforderung für die Vakuumtechnik. Zunächst einmal gilt es, den Input möglichst sortenrein zu trennen und von Anhaftungen zu reinigen. Dazu werden die Kunststoffprodukte zerkleinert, gewaschen und vorgetrocknet. Die so entstandenen Flakes werden im Extruder aufgeschmolzen, homogenisiert, entfeuchtet, entgast und je nach weiterer Verwendung mit Füllstoffen, Additiven und Farbe compoundiert. Aufgrund der hohen Gehalte an Feuchte durch die vorherige Reinigung von Recyclingmaterial und durch ausgasende Reste von Verunreinigungen ist im Recycling die Last an Störstoffen besonders zu berücksichtigen.

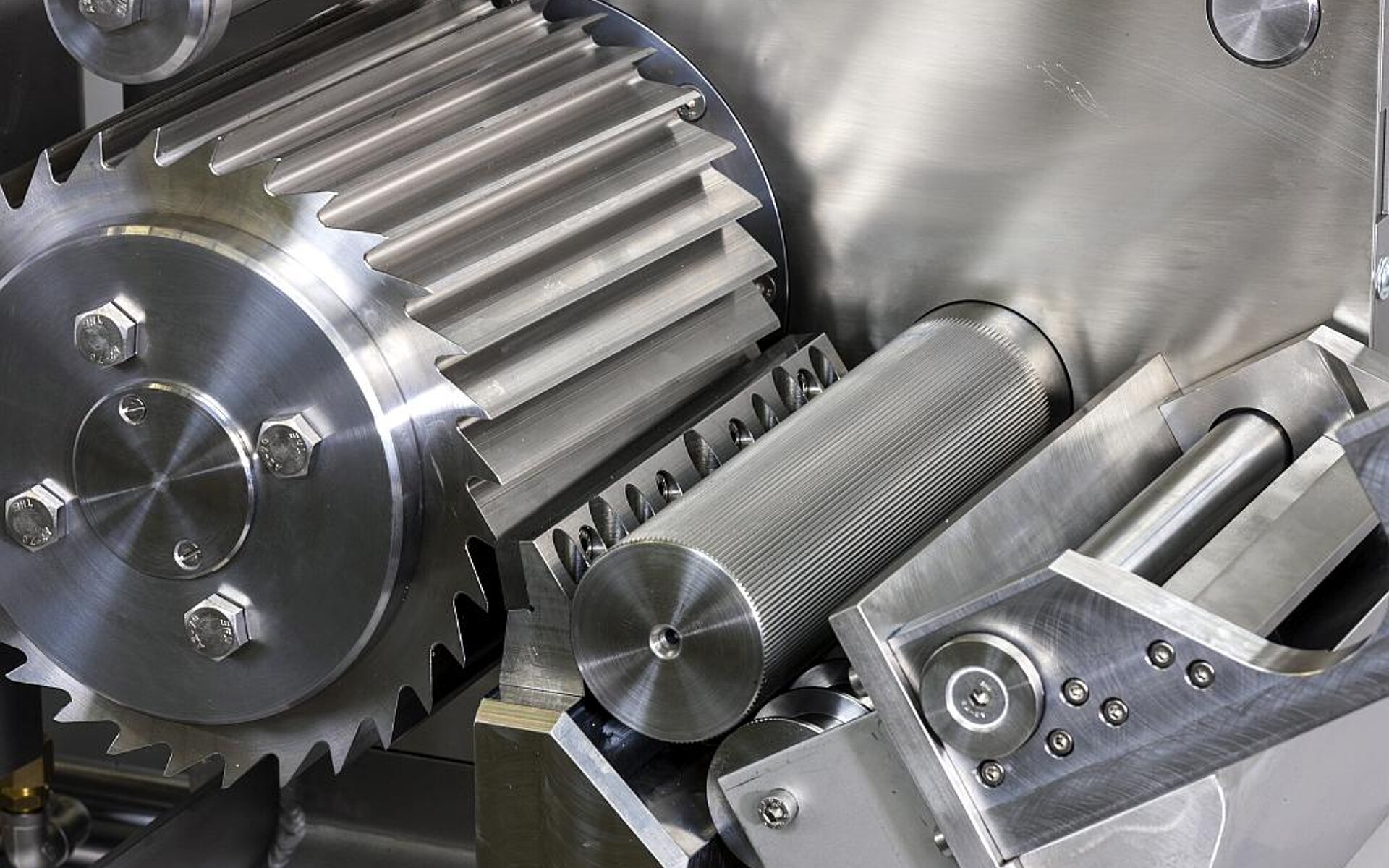

EXDM-Modul mit Klauen- oder Schraubenpumpe und Abscheidebehältern für Compounding/Masterbatching. (Foto: Edwards Vacuum Plastic solutions)

Herausforderungen für die Vakuumerzeugung

Die Vakuumerzeugung in der Extruderentgasung steht vor verschiedenen Herausforderungen, darunter Verschmutzung durch Stäube, Kondensate und Monomere und der damit verbundenen Korrosion oder Verblockung der Vakuumerzeuger. Diese Probleme können die Effizienz des Prozesses beeinträchtigen und die Wartungskosten erhöhen. Darüber hinaus kann die Auswahl des falschen Vakuumsystems zu unerwünschten Produktverunreinigungen führen. Bei einigen Anwendungen in der Extrusion können zudem brennbare Dämpfe oder Gase freigesetzt werden, die Sicherheitsmaßnahmen erfordern. Weiterhin kann es problematisch sein, alle gasförmigen Verunreinigungen aus der Schmelze zu entfernen, insbesondere, wenn diese in Form von winzigen Blasen eingeschlossen sind. Die Viskosität der Schmelze hat hier einen großen Einfluss auf die zu erwartende Reinheit, da die Gasblasen bei zäher Schmelze nur sehr langsam aufsteigen und abgeführt werden können. Ein effektives Vakuumsystem und eine geeignete Prozessführung sind entscheidend, um eine vollständige Entgasung zu gewährleisten. Eine geeignete Prozessoptimierung, aber auch eine an die jeweiligen Materialqualitäten angepasste Abscheidung vor Eintritt des Gases in den Vakuumerzeuger ermöglicht längere Betriebszeiten und vermeidet Ausfälle durch Verschmutzung und Wartungsaufwand.

Vorteile trockenlaufender Vakuumpumpen

Trockenlaufende Vakuumpumpen bieten eine saubere und zuverlässige Vakuumerzeugung, ohne dass Öl oder andere Betriebsstoffe im Schöpfraum erforderlich sind. Die höhere Gastemperatur der Trockenläufer minimiert die Kondensation von Wasserdampf oder organischen Lösemitteln und vermeidet durch regelbare Gastemperaturen und die Reinigungsmöglichkeit mittels Lösemittelspülung die Verblockung durch eventuelle Verschmutzungen. Im Vergleich zu ölgedichteten Drehschieber-Vakuumpumpen sind trockenlaufende Pumpen wartungsärmer und umweltfreundlicher. Im Kompressionszyklus des patentierten Schrauben- bzw. Klauenmechanismus erhöht sich die Temperatur beim Durchgang des Dampfes durch die Pumpe. Die Kondensationstemperatur des gepumpten Dampfes liegt dabei stets unter der Gastemperatur, weshalb der komprimierte Stoff bzw. das Stoffgemisch jederzeit in der Gasphase verbleiben.

Im letzten Schritt der Verdichtung gegen Auslassdruck, bei dem die Kondensationswahrscheinlichkeit am größten ist, liegen die Gastemperaturen bei trockenlaufenden Pumpen regelbar über den Kondensationstemperaturen der jeweilig gepumpten Stoffe. An diesem Punkt besteht die Möglichkeit, die kondensierbaren Stoffe in der Kompression über den sogenannten Gasballast (zusätzliches Gas, meist trockene Druckluft oder Stickstoff) zu „verdünnen“ und durch die zusätzliche Gasmenge die Temperatur des Produktes mit der erhöhten Kompressionsarbeit über den Kondensationspunkt anzuheben. Dieses Verfahren bietet sich zum Beispiel bei Stoffgemischen mit sehr unterschiedlichem thermodynamischem Verhalten an. Mit einem temperaturgeregelten Kühlwassermantel sowie einem möglichen indirekten Kühlkreislauf über Wärmetauscher und – falls erforderlich – einer Frequenzregelung der Pumpendrehzahl kann der Anwender nicht nur den Arbeitsdruck, sondern auch die prozesserforderliche Arbeitstemperatur auf die Anforderungen seines Prozesses und der Temperaturklasse der Gase (nach ATEX) individuell anpassen. Die Wellendichtungen von trockenlaufenden Vakuumerzeugern sind in der Regel berührungslos, was bedeutet, dass die anschließenden Getriebe ebenfalls im Prozess unter Vakuum stehen werden. Da nach einem Stillstand der Schöpfraum der Pumpe sehr schnell, die Getriebe aber durch die engen Spalten der Dichtungen langsam belüftet würden, besteht die Gefahr, dass Prozessgut oder Partikel dort eingezogen werden und die Dichtungen und Getriebe beschädigen. Als Gegenmaßnahme werden die Getriebe mit Sperrgas (meist Stickstoff) beaufschlagt, das in geringer Menge durch die Dichtungen in den Schöpfraum gelangt.

GXS-Schraube/Roots-Kombination. (Foto: Edwards Vacuum Plastic solutions)

Reinigung trockenlaufender Vakuumsysteme

Besonders geeignet für eine unproblematische Reinigung sind aus naheliegenden Gründen Vakuumerzeuger, die keine Servicemedien (z.B. Öl bei ölgedichteten Drehschieberpumpen) im Schöpfraum führen. Bei Monomeren im Gasstrom kann es zu einer Polymerisation in der Pumpe und damit zu einer möglichen Verblockung führen. Bei Verbleib kondensierbarer Stoffe im Servicemedium der Pumpe können die metallischen Oberflächen korrodieren, was ebenfalls zu erhöhtem Wartungsaufwand bzw. einem Ausfall des Systems führen kann. Natürlich werden bei „Trockenläufern“ auch die prozessberührten Teile oberflächlich kontaminiert, lassen sich aber ohne aufwendigen Austausch von Öl, Serviceflüssigkeit oder einer Zerlegung der Maschine mit anschließender Reinigung der Einzelteile nach Prozessende im Durchlauf reinigen. Der wesentliche Gesichtspunkt der Reinigungsfähigkeit ist die verschmutzungsbedingte Blockierung der Vakuumpumpe, was bei Betrieb unter ATEX-Richtlinie einen unkontrollierten Betriebszustand darstellt, der aus Sicherheitsgründen unbedingt zu vermeiden ist.

Reinigungsverfahren

Je nach Aufbau des Vakuumsystems wird zunächst das Vakuum „gebrochen“ (d.h. der Arbeitsdruck wird auf ca. 150 bis 400 mbar angehoben) und bei verringerter Drehzahl der Pumpe und hohem Gasstrom (Druckluft, Argon oder Stickstoff) von Stäuben und Kondensatresten vorgereinigt. Anschließend erfolgt die Flüssigkeitsspülung, bei dem durch die Saugwirkung der Pumpe der Reiniger mit einem Gasanteil langsam in den Schöpfraum eingezogen wird. Der Reiniger kann von einfacher Seifenlauge bis hin zu organischen Löse- und Oxidationsmitteln reichen – abhängig von Produktanhaftungen und Reinigungserfordernis. Das Gas-Flüssig-Gemisch bewirkt eine hohe Benetzung der Oberflächen und damit eine sehr gute Verteilung im Schöpfraum der Pumpe. Im Anschluss daran wird die Pumpe getrocknet, d.h. sie wird bei Normalgeschwindigkeit und geschlossenem Prozessventil, jedoch mit erhöhter Gaslast (Gasballast und/oder Einlass-Gaszugabe) betrieben. Das sorgt für eine sichere Verdrängung und Verdampfung der Reste von Reinigungslösung. Danach ist die Pumpe wieder prozessbereit oder kann für Prozessunterbrechungen mit sicherem Wiederanlauf abgeschaltet werden. Wichtig dabei ist auch, dass die Reinigungsflüssigkeit und ggf. Kondensate durch geeignete Leitungsführung des Abgassystems nicht zurück in die Vakuumpumpe gelangen können, sondern sicher aus dem Abgassystem entfernt werden.

Mehrstufiger Vor-Abscheider für Extruderentgasung mit Kühl-/Heizmantel, Zyklon und Mesh-Filter. (Foto: Edwards Vacuum Plastic solutions)

Mehrstufige Vor-Abscheider als Schutz des Vakuumsystems

Vakuumerzeuger ohne vorgeschaltete Abscheider sind in der Verarbeitung von Kunststoffen nicht von langer Lebensdauer bzw. erfordern sehr häufig Reinigung und Wartung. Daher ist die Vorabscheidung einer der kritischen Verfahrensschritte für einen sicheren, langfristigen Betrieb einer Vakuumanlage. Die Verwendung vorgeschalteter kühl- und heizbarer, mehrstufiger Vor-Abscheidebehälter, bestehend aus Tropfenabscheider und Zyklonen, reduziert den Schmutzeintrag in die Vakuumanlage. Die Verwendung eines Kühlmantels bei der Abscheidung verringert den Eintrag von kondensierbaren Gasbestandteilen, die zu Korrosion der Vakuumerzeuger führen können. Das verlängert Standzeiten des Vakuumsystems und verringert etwaigen verschmutzungsbedingten Wartungsaufwand. Diese Behälter können flexibel an die Anforderungen des jeweiligen Prozesses und an Art und Menge der „Störstoffe“ angepasst werden, um eine effiziente Entgasung bei ausreichendem Schutz der nachfolgenden Installationen zu gewährleisten.

Trockenlaufende Vakuumpumpen aus dem Hause Edwards

Edwards, gegründet 1919, verfügt über langjährige Erfahrung beim Einsatz trockenlaufender Vakuumerzeuger und hat auch die erste industriell nutzbare, trockenlaufende Vakuumpumpe hergestellt. Edwards bietet ein breites Portfolio von trockenen Vakuumerzeugern – vom Labormaßstab bis zur Großanlage:

- Saugleistungen von ca. 3 bis zu 3.500 m3/h als Einzelmaschine,

- mit Endvakuum bis 4 x 10-4 mbar (je nach Gerät und Ausführung),

- ausgerüstet als System mit Zusatzkomponenten und Steuerungen,

- ATEX-Zulassung bis Zone „0“ intern.

Gerade auch für Extrusionsanlagen im Dauerbetrieb ist eine schnelle Reinigungsmöglichkeit ohne durchzuführende Prozessunterbrechung bzw. ein redundant zu betreibendes Vor-Abscheidesystem unerlässlich. Denn lediglich die Kombination aus dem „richtigen“ Abscheider und geeignet ausgelegtem Vakuumsystem gewährleistet eine störungsarme Produktion bei gleichzeitig gleichbleibend hoher Produktsicherheit und -qualität.