Trotz der hohen Leichtbaupotentiale endlosfaserverstärkter Thermoplaste ist es bislang schwierig, diese Werkstoffklasse mit integrierten Funktionen oder Verrippungen in kostensensitiven Anwendungsbereichen einzusetzen. Denn etablierte Fertigungstechnologien verwenden häufig verhältnismäßig dickwandige Faser-Matrix-Halbzeuge, was […]

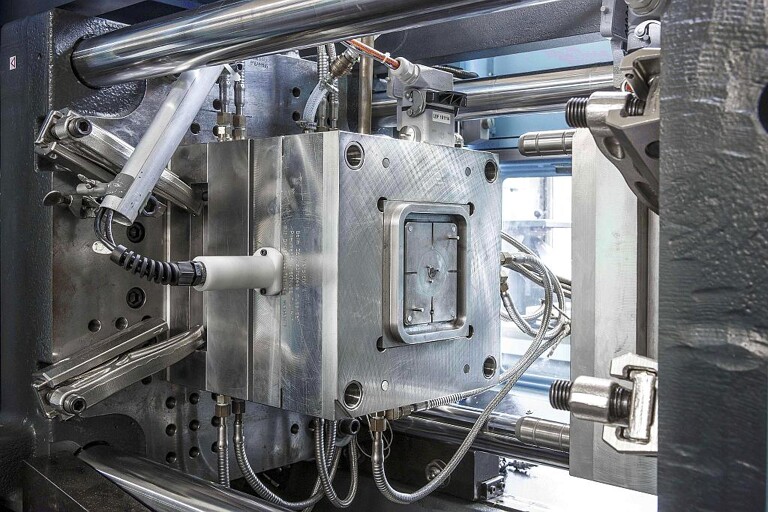

Spritzgießwerkzeug zur Herstellung von Sandwich-Faserverbund-Bauteilen mit homogen ausgeformten Funktionalitäten. (Foto: Fraunhofer LBF/Raapke)

Trotz der hohen Leichtbaupotentiale endlosfaserverstärkter Thermoplaste ist es bislang schwierig, diese Werkstoffklasse mit integrierten Funktionen oder Verrippungen in kostensensitiven Anwendungsbereichen einzusetzen. Denn etablierte Fertigungstechnologien verwenden häufig verhältnismäßig dickwandige Faser-Matrix-Halbzeuge, was zu hohen Materialkosten führt. Das Fraunhofer-Institut für Betriebsfestigkeit und Systemzuverlässigkeit LBF, Darmstadt, hat einen neuen Spritzgießprozess entwickelt, der diesen und weitere Nachteile umgeht. So lässt sich in einem Prozessschritt ein endlosfaserverstärkter thermoplastischer Sandwich-Verbund mit integrierten Funktionalitäten und Verrippungen herstellen.

Endlosfaserverstärkte Thermoplaste dringen zunehmend in Anwendungsbereiche isotroper metallischer Werkstoffe und duroplastischer Faser-Kunststoff-Verbunde (FKV) vor. Eine Ursache ist das wachsende Angebot hochqualitativer thermoplastischer Faser-Matrix-Halbzeuge, wie etwa Organobleche und unidirektionaler Tapes (UD-Tapes). Beim Einsatz endlosfaserverstärkter Thermoplaste machen sich Bauteilhersteller deren hohe gewichtsspezifische mechanische Eigenschaften zu Nutze. Abgesehen von Vorteilen gegenüber duroplastischen FKV hinsichtlich der Arbeitshygiene, Lager- und Rezyklierfähigkeit, profitieren sie vor allem von den kurzen Verarbeitungstaktzeiten und einfachen Weiterverarbeitungsmöglichkeiten, beispielsweise durch Schweißen, Thermoformen oder Umspritzen.

Die Vorteile dieser Technologie liegen in den niedrigen Werkstoffkosten bei gleichzeitig hoher Bauteilbelastbarkeit sowie in der gesteigerten Anbindungsfestigkeit von Funktionalitäten, da diese homogen mit dem Kern verbunden sind. Weiterhin handelt es sich dabei um einen kosteneffizienten Fertigungsprozess, da die nötigen Taktzeiten zur Herstellung eines solchen funktionalisierten Sandwich-Verbundes sehr gering sind. Aufgrund dessen eignet sich das Verfahren hervorragend für die Fertigung von Großserienbauteilen.

Nachteile der Overmolding-Technik umgangen

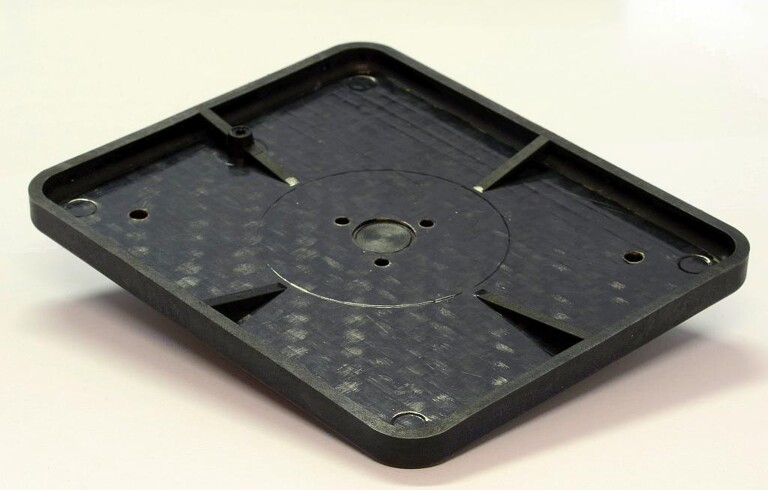

Sandwich-Faserverbund-Bauteil auf PA 6-Basis mit homogen aus dem Kern heraus ausgeformten Verrippungen sowie hochfesten Organoblechen als Deckschichten. (Foto: Fraunhofer LBF)

Seit einigen Jahren wird an neuen Verfahren gearbeitet, welche die Formgebung von Organoblechen durch Thermoformen mit der Aufbringung von Funktionalitäten und Verrippungen kombinieren. Dabei werden die Verrippungen auf das heiße Organoblech im Spritzgießwerkzeug aufgespritzt (Overmolding-Technik). Nachteilig ist dabei, dass häufig dickwandige Faser-Matrix-Halbzeuge verwendet werden und dadurch hohe Materialkosten entstehen. Darüber hinaus stellen die aufgespritzten Strukturen eine Fügung dar, deren Anbindung an das Organoblech eine mögliche Schwachstelle bedeutet.

Die am Fraunhofer LBF entwickelte Technologie umgeht beide Nachteile der bisherigen Overmolding-Technologie. Sie basiert auf einem Spritzgießprozess, bei welchem sehr dünnwandige und damit kostengünstige Faser-Matrix-Halbzeuge in die bei Biegebelastung hochbeanspruchten Randlagen eines thermoplastischen Sandwich-FKV angeordnet werden. Der niedrig beanspruchte Kern wird durch die thermoplastische Schmelze ausgefüllt, welche ebenso in einem Prozessschritt Funktionalitäten und Verrippungen an der Oberfläche des Sandwich-Bauteils ausformt. Dabei werden diese homogen aus dem Kern heraus durch die Deckschichten hindurch gebildet, ohne dabei eine Fügestelle zu erzeugen.