Verschleiß im Extruderzylinder kommt oft schleichend und unbemerkt. Der Experte für Lasermesstechnik hat deshalb ein System entwickelt, das die Innengeometrie von Zylindern präzise erfasst und die Unterschiede zwischen Neuzustand und verschlissener Geometrie quantifiziert.

Zunehmender Verschleiß im Extruderzylinder führt zu Leckströmen, abnehmender Homogenisierung und steigendem Energieverbrauch. Mit der Messtechnik der GL Control GmbH, Bad Kreuznach, steht Kunststoffverarbeitern ein Prüfsystem zur Verfügung, um den Zustand ihrer Extruderzylinder objektiv zu erfassen, Verschleiß rechtzeitig zu erkennen und fundierte Entscheidungen über Instandhaltungsmaßnahmen zu treffen.

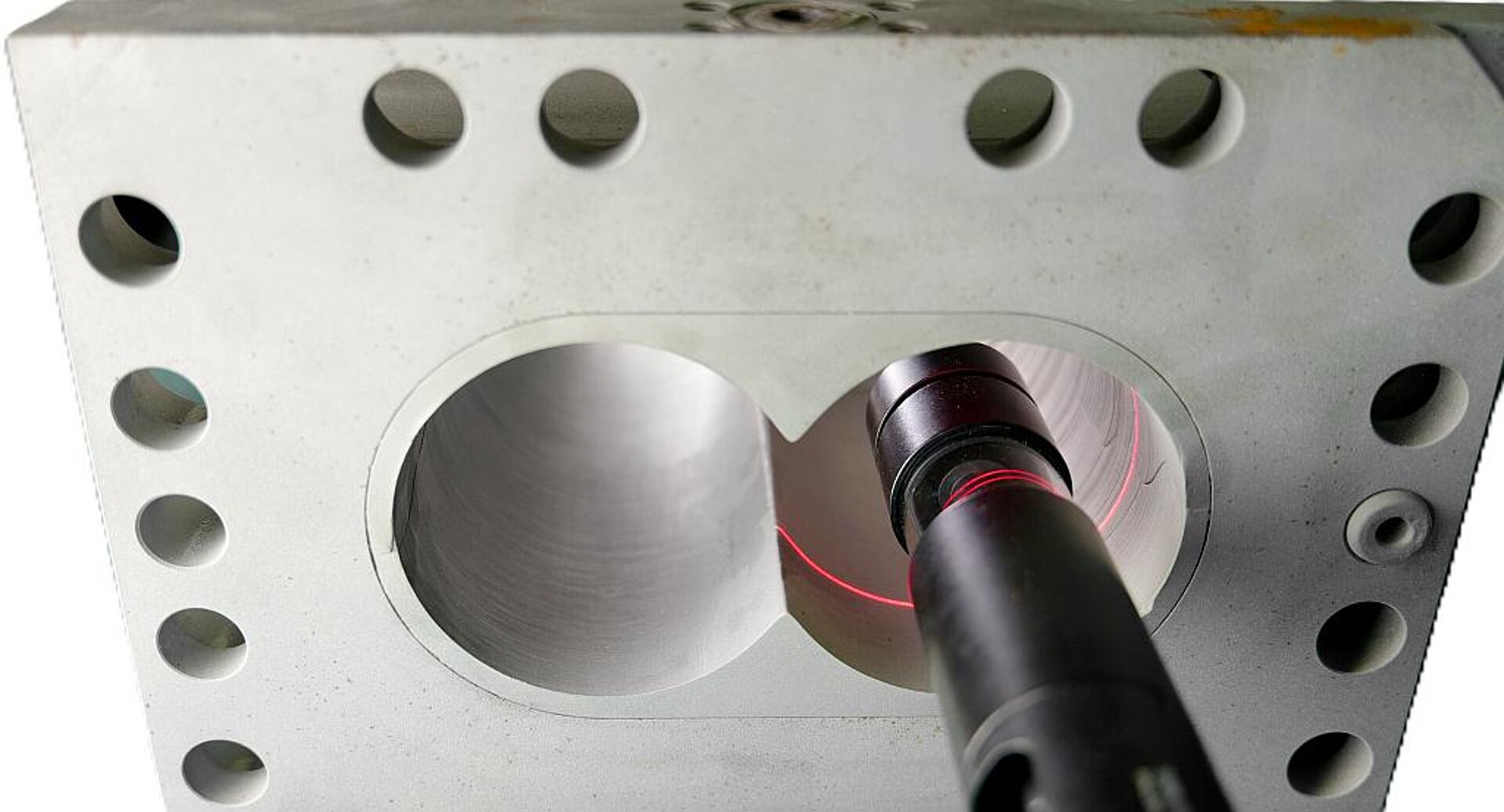

Die Vermessung erfolgt mit einem optischen Messkopf CiTriS, der in Kombination mit einem Vorschubsystem die Innengeometrie des Extruderzylinders systematisch abtastet. Dabei werden Umfang, Rundheit und Durchmesser über die gesamte Länge hinweg mit hoher Auflösung aufgenommen. Das Messsystem generiert aus den erfassten Daten ein vollständiges 3D-Abbild der Innenkontur mit bis zu 50 Millionen Datenpunkten. Die Daten können als csv-Datei oder alternativ im stl-Format exportiert werden. Über die zugehörige Software können Abweichungen zum Referenzzustand sichtbar gemacht werden, so z. B. die Darstellung des Verschleißes im Vergleich zum Sollzustand des Extruderzylinders oder lokale Ausbrüche.

Der CiTriS-Messkopf tastet die Innengeometrie des Extruderzylinders systematisch ab. (Foto: GL Control)

Die Möglichkeit, Neu- und Ist-Geometrien miteinander zu vergleichen, erlaubt eine objektive Bewertung des Verschleißfortschritts. So lässt sich die Leckagefläche zwischen Schnecke und Zylinder berechnen – ein wichtiger Faktor für Dosiergenauigkeit und Durchsatz. Die Ergebnisse dienen als Grundlage für Reparaturentscheidungen, Austauschzyklen und Zustandsklassifizierung im Rahmen der Instandhaltung für Betreiber von Extrudern.

„Was früher durch Erfahrungswerte oder Produktionskennzahlen geschätzt wurde, ist jetzt messbar: Der Verschleiß im Extruder lässt sich mit unserem Messsystem datenbasiert über 3.600 Messpunkte je Messschnitt mit hoher Genauigkeit reproduzierbar und vergleichbar analysieren“, macht GL-Control-Geschäftsführer Ansgar Noll deutlich.

Die Messung erfolgt im ausgebauten Zustand, z. B bei der Wartung. Hierbei wird CiTriS in die Zylinderbohrung eingeführt und bis an das Ende des Extruders geschoben. Auf dem Rückweg führt der CiTriS getriggerte Messschnitte durch, um das 3D-Modell des Extruders zu erstellen. Bereits während der Messung lässt sich per Anzeige für den Benutzer erkennen, ob die Messergebnisse innerhalb oder außerhalb der Toleranzen des Verschleißes sind.