Neuartige, vom Ingenieurbüro Dr.-Ing. Heinz Groß Kunststoff-Verfahrenstechnik, Roßdorf, entwickelte Mischköpfe für das Extrusionsblasformen verbessern die Schmelzehomogenität, eliminieren Bindenähte, verkürzen die Verweilzeiten und erlauben einfachere Kopfkonstruktionen. Idealerweise sollten Blasköpfe so gestaltet […]

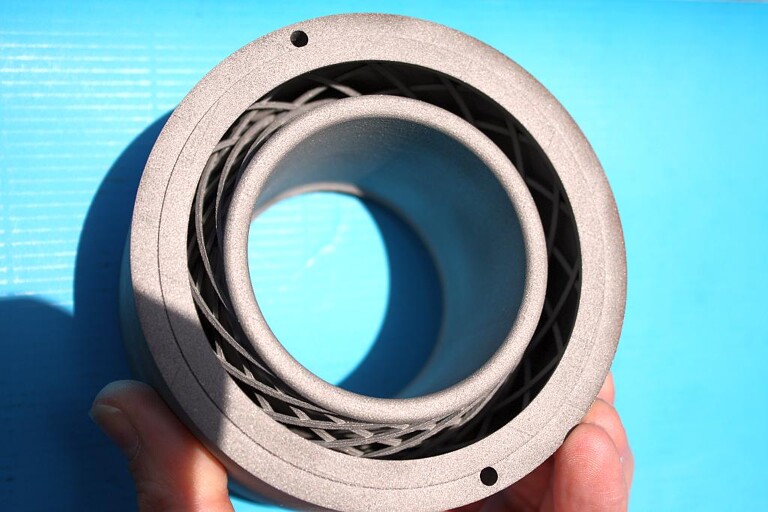

Neuartiger Mischer, der in einen Blaskopf hinter den Verteilerkanal integriert wurde. (Foto: Groß Kunststoff-Verfahrenstechnik)

Neuartige, vom Ingenieurbüro Dr.-Ing. Heinz Groß Kunststoff-Verfahrenstechnik, Roßdorf, entwickelte Mischköpfe für das Extrusionsblasformen verbessern die Schmelzehomogenität, eliminieren Bindenähte, verkürzen die Verweilzeiten und erlauben einfachere Kopfkonstruktionen.

Idealerweise sollten Blasköpfe so gestaltet sein, dass ein Vorformling ausgetragen werden kann, der aus einer möglichst homogenen Schmelze besteht. Die Schmelze des Vorformlings sollte vorrangig homogen sein bezüglich der Wanddicke über dem Umfang, der Temperatur, der Orientierung der Moleküle, der in der Schmelze gespeicherten elastischen Deformationen sowie bezüglich der Verteilung von Additiven und Füllstoffen. Diese Idealsituation ist in der Praxis nicht realisierbar. Bereits der Vollstrang, der vom Extruder angeliefert wird, ist nicht homogen, da er unter anderem keine absolut gleiche Temperatur besitzt. Dieser Schmelzevollstrang wird dann innerhalb der Düse von der Einspeiseöffnung bis zum Düsenaustritt in die runde Schlitzgeometrie des Vorformlings umgeformt. In den dafür notwendigen Verteilerkanalsystemen ändert sich je nach dem gewählten Verteilersystem die Fließkanalgeometrie mehr oder weniger grundlegend. Mit einer variierenden Kanalgeometrie ändern sich aber auch wesentliche Randbedingungen der Strömungsverhältnisse der Schmelze, die dazu führen, dass die Homogenität der Schmelze weiter verschlechtert wird. Das wurde bisher sowohl in der Extrusion allgemein, insbesondere aber auch beim Extrusionsblasformen als verfahrensbedingt und damit als nicht vermeidbar hingenommen.

Dr.-Ing Heinz Groß hat nun in enger Kooperation mit einem Entwicklungspartner die Idee eines speziellen neuartigen Mischkopfes erprobt. Vorrangiges Ziel bei der Idee, einen Mischkopf zu konzipieren, war es, die Schmelze am Ende des Verteilerkanalsystems intensiv zu vermischen, um darüber die Homogenität der Schmelze zu verbessern, bevor der Vorformling aus dem Kopf ausgetragen wird. Die zum Patent angemeldete Idee, dem Verteilerkanal eine spezielle Mischzone nachzuschalten, um die Schmelzehomogenität zu verbessern, lässt sich prinzipiell in jedem Extrusionswerkzeug realisieren. Zur Erprobung der Lösung wurde ein spezieller Mischer in einen existierenden Speicherkopf nachgerüstet und auf einer Produktionsanlage getestet. Auch das der Mischzone vorgelagerte Verteilerkanalsystem des bestehenden Kopfes wurde geändert und speziell daraufhin ausgelegt, dass sich an das Verteilerkanalsystem eine intensive Mischzone anschließt.

Erste Tests des Speicherkopfes auf der Anlage des Entwicklungspartners bestätigten, dass ein derart ausgelegter Blaskopf gegenüber konventionellen Blasköpfen eine Reihe von entscheidenden verfahrenstechnischen Vorteilen besitzt. Interessant war erst einmal ein Nebeneffekt, der bei der Umrüstung des Speicherkopfes eigentlich nicht besonders im Vordergrund stand. Trotz der zusätzlichen Integration des Mischers in den Speicherkopf ergab sich bei den Versuchen auf Grund des andersartigen Verteilerkanalsystems ein Betriebsdruck, der niedriger war, als bei der vom Entwicklungspartner bisher verwendeten Fließkanalgestaltung. Aber auch die vorrangig angestrebten Ziele konnten bereits bei der ersten Auslegung erreicht werden. So wurde bei einem Polymer, das kein großes elastisches Speichervermögen besitzt, eine Dickenkonstanz von 0,07 mm über dem Umfang des runden Testteils erreicht, die keine Rückschlüsse mehr auf das in der Düse verwendete sehr einfache Verteilerkanalsystem zuließ.

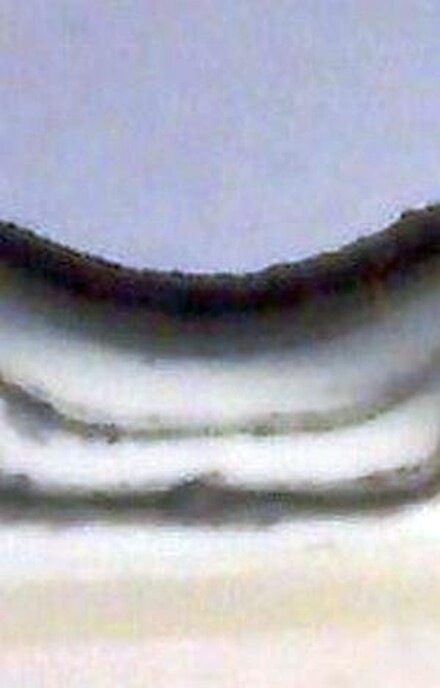

Mikroskopaufnahme eines Querschnitts durch den Bindenahtbereich eines Formteils, der zeigt, dass die Schmelze in der neuartigen Mischzone des Blaskopfes in mehrere Schichten aufgeteilt wird, die dann schließlich in der Bauteilwand wie bei einem coextrudierten Teil übereinanderliegen (Foto: Groß Kunststoff-Verfahrenstechnik)

Obwohl bei der seitlichen Einströmung das verwendete Verteilersystem erst einmal eine Bindenaht erzeugt, wurde diese durch den anschließenden Mischer sehr effektiv eliminiert. Eine Mikroskopaufnahme eines Längsschnittes durch die Bauteilwand, der parallel zur Bindenaht vorgenommen wurde, verdeutlicht diess. Der dargestellte Wandquerschnitt wurde einem Versuchsmuster entnommen, das bei einem Farbwechselversuch, bei dem schwarzes Polymer mit naturfarbenem Polymer heraus gespült wurde, entstand. Deutlich zu erkennen sind die unterschiedlichen Schichten, die in dem Mischteil erzeugt worden sind, das dem Verteilerkanal nachgeschaltet war. Sie sind dafür verantwortlich, dass weder eine mechanische Schwachstelle, noch ein Wanddickenunterschied im Bindenahtbereich auftritt. Erste Versuche mit unterschiedlichen Polymeren zeigten zusätzlich, dass der Blaskopf ein nahezu betriebspunktabhängiges Verhalten besitzt. Es zeigte sich aber auch, dass bei Polymeren, die ein ausgeprägtes elastisches Erinnerungsvermögen besitzen, die erste Auslegung der Mischelemente des neu gestalteten Mischers noch zu grob war.

Prinzipiell lassen sich bestehende Blasköpfe oder auch Extrusionsdüsen mit Mischzonen nachrüsten. Vorteilhafter ist es laut Heinz Groß, neue Blasköpfe oder Extrusionsdüsen sofort mit einer dem Verteilerkanalsystem nachgeschalteten Mischzone und einem entsprechend angepassten Verteilerkanalsystem zu konzipieren, um keine Kompromisse eingehen zu müssen, und um somit auch die Vorteile, die die neuartige Gesamtlösung bietet, in vollem Maß nutzen zu können.