Mit der Zielsetzung, hässliche Bindenähte, matte Höfe und andere Qualitätsmängel auf den Oberflächen von Spritzgussteilen zu vermeiden, entwickelte Hotset, Lüdenscheid, das Z-System. Seit der Premiere vor zwei Jahren zeigen immer […]

Das neue Verfahren ermöglicht die berührungslose, schnelle, präzise und wiederholgenaue Temperaturmessung der hochglanzpolierten Bereiche von Spritzgieß-Werkzeugen. (Foto: Hotset)

Mit der Zielsetzung, hässliche Bindenähte, matte Höfe und andere Qualitätsmängel auf den Oberflächen von Spritzgussteilen zu vermeiden, entwickelte Hotset, Lüdenscheid, das Z-System. Seit der Premiere vor zwei Jahren zeigen immer mehr Werkzeugbauer und Spritzgießer ihr Interesse an dieser Lösung für die partielle und zyklische Werkzeug-Temperierung. Nun hat das Unternehmen die Z-Systemwelt durch ein Verfahren für die berührungslose und wiederholgenaue Temperaturmessung an hochglanzpolierten Kavitäten erweitert.

Die Kavitäten vieler stählerner Spritzguss-Werkzeuge zur Herstellung optisch anspruchsvoller Kunststoffteile für den Automobilbau, die Lichttechnik und die Consumer-Industrie verfügen über abgegrenzte Hochglanzbereiche. Sie sind die Negativvorlage für die Realisierung makellos glatter Oberflächen. Sowohl Werkzeugbauer als auch Spritzgießer wollen daher sehr genau Bescheid über das thermische Geschehen an und auf diesen hochglanzpolierten Zonen wissen. Allerdings stellt dieser Anwendungsfall sehr hohe Ansprüche an die eingesetzte Messtechnik, denn: Die aufwendig polierte Oberfläche duldet keinerlei Berührung, weshalb taktile Methoden grundsätzlich ausscheiden. Und die Reflexionen der Hochglanzfläche lassen optische Verfahren scheitern. Selbst die konventionelle Temperaturmessung mit Thermokameras stößt an ihre Grenzen, da sie allenfalls einen tendenziellen Schätzwert vermittelt und nicht reproduzierbar ist.

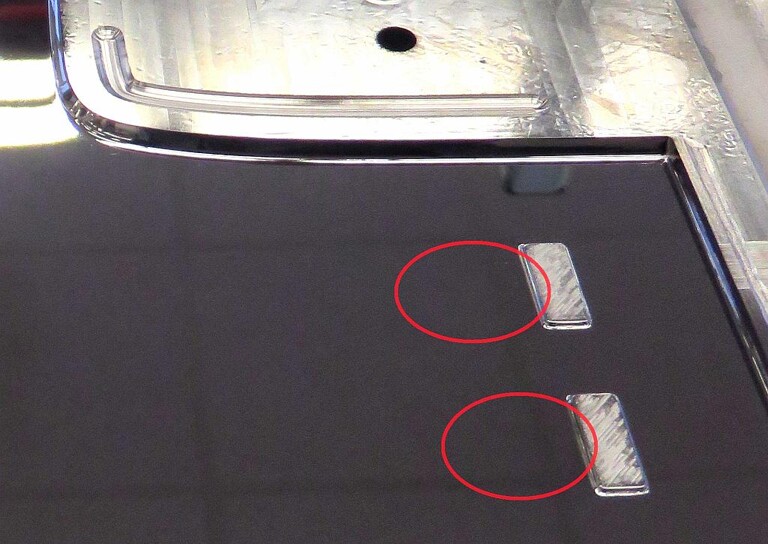

Mit dem neuen Verfahren können sowohl punktuelle als auch bereichsweise Temperaturmessungen vorgenommen werden. (Foto: Hotset)

„Diese Problematik hat uns nicht ruhen lassen, sodass wir uns in den letzten Monaten intensiv mit der Suche nach verfahrenstechnischen Alternativen beschäftigt haben. Das Ergebnis ist jetzt spruchreif“, sagt Andreas Filler, Projektmanager von Hotset. Den Thermodynamik-Experten in Lüdenscheid ist es gelungen, eine neuartige Lösung für die Temperaturmessung an hochglanzpolierten Kavitäten zu entwickeln, die mit einer Reihe konkreter Vorteile punktet: Sie arbeitet nicht nur berührungslos, schnell, präzise und wiederholgenau, sondern ermöglicht es auch, sowohl punktuelle als auch bereichsweise Temperaturmessungen vorzunehmen. Der Anwender erhält damit also umfassende Informationen über das thermodynamische Geschehen an und auf der Werkzeugoberfläche.

Non-Touch mit Infrarot

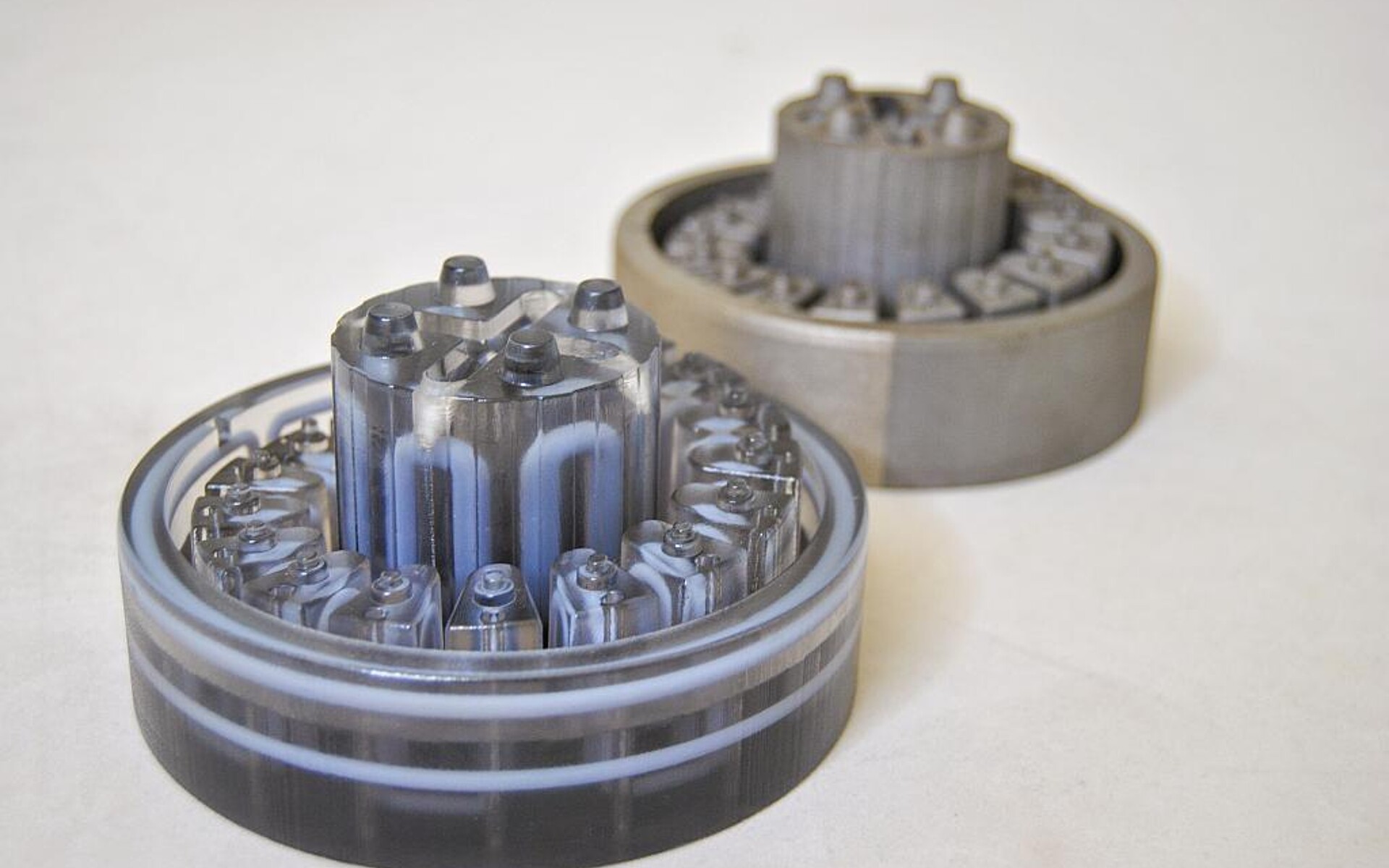

Das Temperaturmessverfahren basiert auf dem Einsatz einer kompakten Infrarot-Kamera, die sich zwischen den geöffneten Werkzeughälften positionieren lässt. (Foto: Hotset)

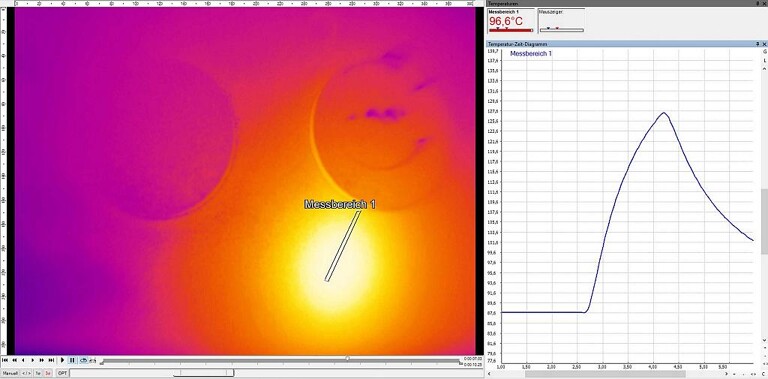

Das neue Messverfahren basiert auf dem Einsatz einer kompakten Infrarot-Kamera und der Anwendung eines speziellen Messverfahrens. Die Kamera ist so klein, dass sie sich mit einem Magnethalter zwischen den geöffneten Werkzeughälften positionieren lässt und die Temperatur direkt an der Kavität erfassen kann. Das verwendete Messverfahren hingegen ermöglicht es, die Temperatur an den Hochglanzzonen nicht nur statisch zu messen, sondern auch alle Verläufe und Änderungen der Temperaturen abzubilden – und zwar in Echtzeit und grafisch visualisiert in einem farbigen Temperatur-Zeit-Diagramm. Filler erklärt dazu: „Mit Heizraten von bis zu 60 Kelvin pro Sekunde ist das thermische Geschehen auf den hochglanzpolierten Oberflächen der Kavitäten sehr dynamisch und sprunghaft. Um hier aussagekräftige Ergebnissen zu erhalten, braucht man also ein spezielles Messverfahren, das diese extreme Thermodynamik präzise und schnell erfassen kann.“ Die neue Hochglanz-Lösung sei insbesondere auf die dynamische Temperierung mit dem Z-System und dessen passender Regeltechnik abgestimmt.

Impulse aus dem Automobilbau

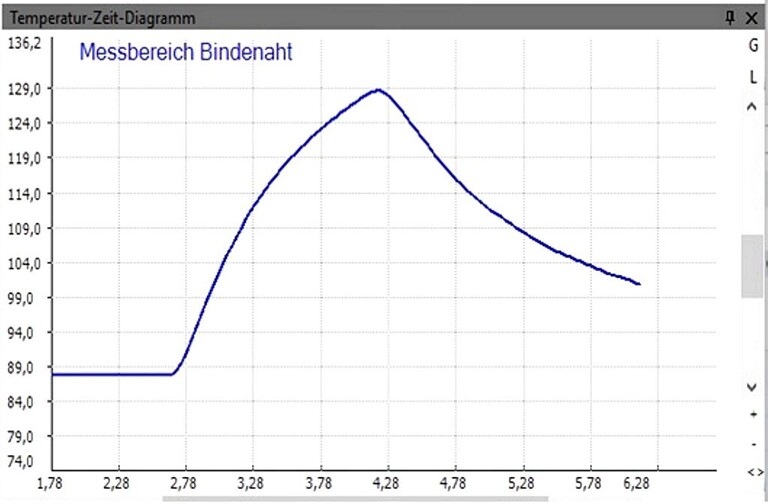

Es kann nicht nur die Temperatur an den Hochglanzzonen der Werkzeuge statisch gemessen werden, sondern auch die Abbildung von Verläufen und Änderungen der Temperaturen ist möglich. (Abb.: Hotset)

Das vor etwa zwei Jahren von Hotset vorgestellte Z-System wurde – unter anderem in Zusammenarbeit mit dem Kunststoff-Institut Lüdenscheid – mit dem Ziel entwickelt, den Herstellern spritzgegossener Kunststoff-Formteile eine prozesssichere Lösung für die Werkzeug-Temperierung in die Hand zu geben, mit dem sie verfahrensbedingte Oberflächenfehler (Bindenähte, matte Höfe, Freistrahlbildung) vermeiden und besonders dünne Wandstärken realisieren können. Beide Aspekte spielen etwa bei der Produktion von designorientierten Produkten, optischen Bauteilen und Fahrzeug-Interieurs eine große Rolle. „Insbesondere die Nachfrage vieler Kunden unseres Z-Systems in der Automobil-Industrie war es, die uns zur Entwicklung eines dynamischen Verfahrens für die Temperaturmessung an den Hochglanz-Oberflächen der Werkzeugkavitäten motiviert hat“, berichtet Filler.

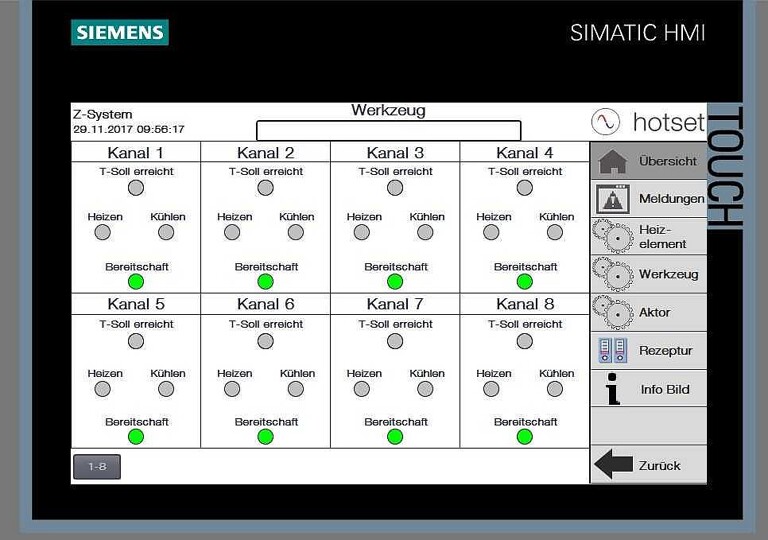

Blick auf die Touchscreen-Oberfläche des Z-Systems für die schnelle und gezielte partielle und zyklische Temperierung von Spritzgieß-Werkzeugen. (Abb.: Hotset)

Das neue Messsystem lässt sich auch für Kontrollmessungen im Rahmen der Qualitätssicherung einsetzen. Bei einem Werkzeugwechsel ist es damit zum Beispiel möglich, ein einmal definiertes Messlayout als Messmarke zu speichern und dann später immer wieder für Vergleichsmessungen abzurufen.