Der Wertschöpfungskette folgend präsentiert Kistler seine Exponate rund um die Prozessüberwachung und -steuerung bis zur End-of-Line-Kontrolle. Neu ist ein High-Speed-Fügesystem beispielsweise für die Montage für Autoinjektoren und Insulinpens.

Prozesse optimieren, Rezyklate verarbeiten und gleichzeitig Kosten sparen: Kistler zeigt auf der K 2025 neue und optimierte Lösungen entlang der Wertschöpfungskette – von Werkzeuginnendrucksensoren, Systemen und Software zur Prozessoptimierung und Qualitätsüberwachung über ein neues Montagesystem bis zu einem optischen Prüfautomaten für die End-of-Line-Kontrolle. Im Fokus stehen vor allem Anwendungen in der Medizintechnik und Elektronikfertigung.

Stellhebel zur Kostenreduzierung sind Strategien, mit denen sich Ausschuss und Reklamationen vermeiden lassen. Im Kunststoffspritzguss haben sich piezoelektrische Werkzeuginnendrucksensoren und daran angeschlossene Systeme zur Prozessüberwachung und -steuerung bewährt. Im Hinblick auf den Nutzen fallen die Anschaffungskosten laut Oliver Schnerr, Leiter der Business Unit Plastics bei Kistler, kaum ins Gewicht: „Gemeinsam mit einem Kunden aus der E&E-Branche haben wir kürzlich den Return on Investment (ROI) unserer Sensoren und unseres Systems zur Prozessüberwachung ComoNeo berechnet. Das Ergebnis ist überzeugend: Unser Kunde kann davon ausgehen, dass sich die Investition in unsere Technologie bereits nach vier bis acht Monaten amortisiert.”

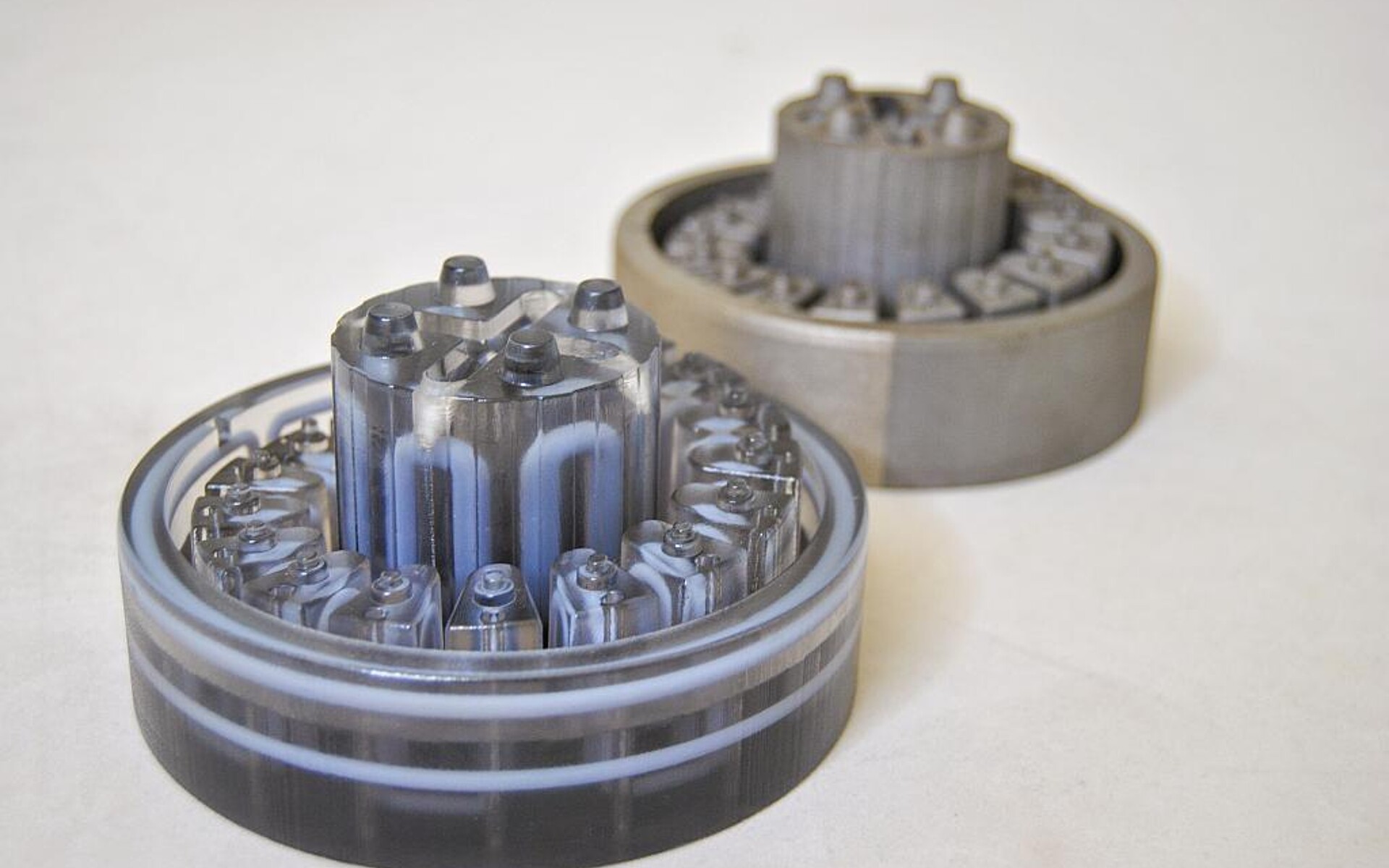

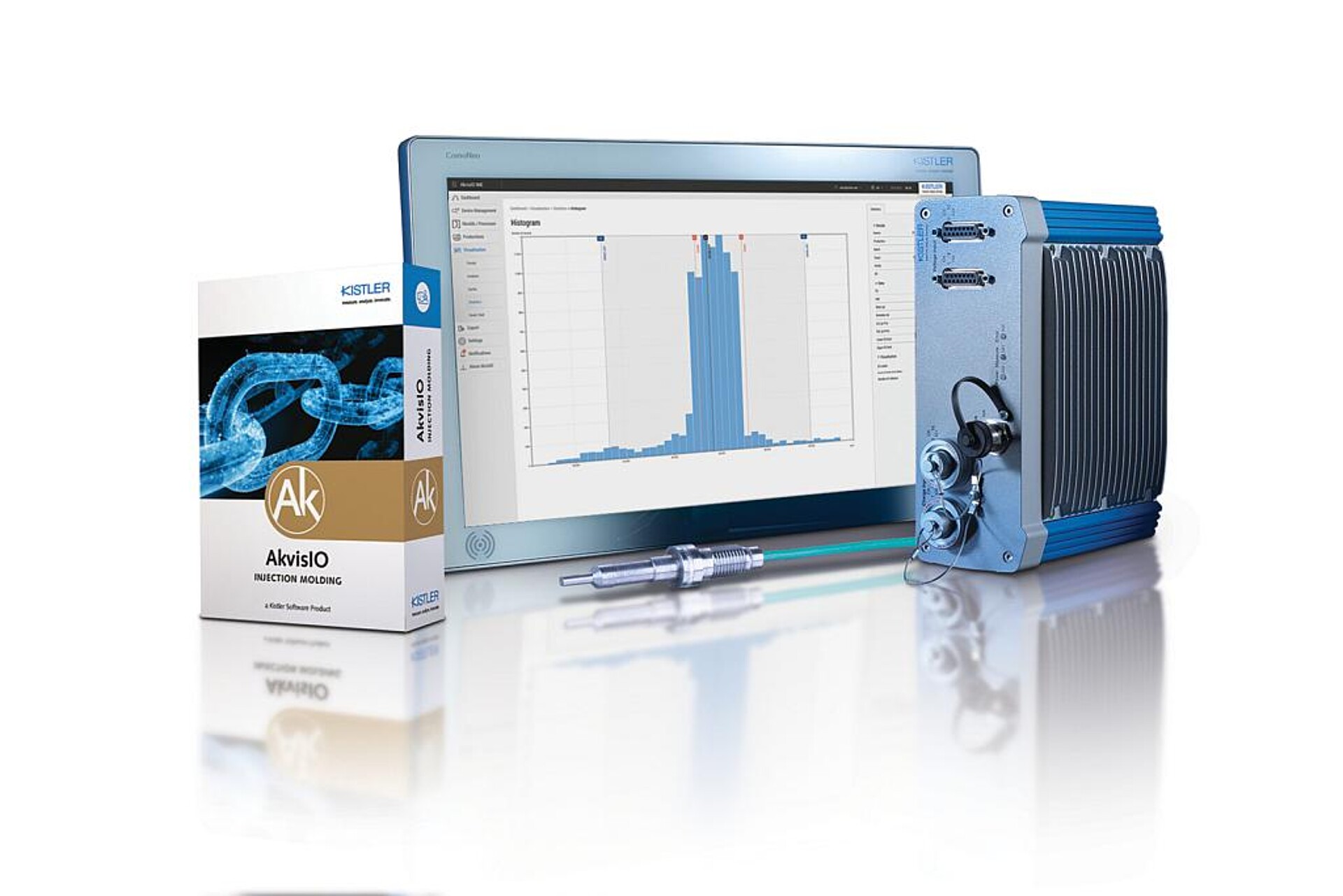

Mit Werkzeuginnendruckmessungen lassen sich Kosteneinsparungen umsetzen – einen Beitrag leistet dabei smarte Software. Die beiden Programme ComoNeo und Akvisio gewannen durch Updates an Bedienerfreundlichkeit. (Foto: Kistler)

Rezyklatverarbeitung: konstante Produktqualität dank Werkzeuginnendruck

Auch bei der Verarbeitung von Rezyklaten ist es wichtig, Prozesse zu überwachen und möglichst flexibel regeln zu können. „In vielen Industrien ist mittlerweile ein Mindestanteil an recyceltem Material in Kunststoffkomponenten gefordert. Die Materialeigenschaften von Rezyklaten schwanken jedoch von Batch zu Batch und auch innerhalb eines Batches, was sich auf die Produktqualität auswirkt und damit zu höheren Kosten führt. Hier ist es besonders wichtig, den Prozess zum einen genau im Blick zu behalten und zum anderen möglichst flexibel eingreifen und nachjustieren zu können“, berichtet Schnerr. „Die Kombination aus Werkzeuginnendruckmessung und Prozessregelung, die Kistler auf der Messe präsentiert, sorgt so für die optimale Produktqualität.“

Mit Hardware-Upgrade leistungsfähiger

Bereits Anfang des Jahres stellte Kistler seine Updates für das Prozessüberwachungs- und -steuersystem ComoNeo vor. Im Fokus steht bei Version 7.0 neben optimierter Bedienerfreundlichkeit die Zusatzfunktion Multiflow, die eine automatische Steuerung der einzelnen Heißkanaldüsen bei Mehrkavitätenwerkzeugen ermöglicht. Damit haben Spritzgießer die Kontrolle über die Produktqualität. Die verbesserte Heißkanalbalancierung hilft sowohl bei der Verarbeitung von Rezyklaten als auch bei Kosteneinsparungen. Zusätzlich erhält ComoNeo nun ein Hardware-Upgrade und verfügt damit über deutlich mehr Rechenleistung, was die Verarbeitungszeit verkürzt und das System fit für künftige Funktionalitäten – etwa auf Basis von KI – macht.

Während ComoNeo aktiv laufende Spritzgießprozesse regelt, bietet die Software AkvisIO Einblicke in die Produktionshistorie und sorgt für eine lückenlose Dokumentation, wie sie beispielsweise in der Medizintechnik gefordert ist. AkvisIO wertet zudem große Datensätze in wenigen Sekunden aus und hilft dabei, Kostentreiber im Prozess zu identifizieren. „Die Softwarelösung ermöglicht es Nutzern, verschiedene qualitätsrelevante Kennzahlen über viele Zyklen hinweg miteinander zu vergleichen und Korrelationen aufzudecken. So können sie schnell die Ursache für Prozessschwankungen oder erhöhte Ausschussraten finden“, berichtet Pascal Bibow, der bei Kistler die Entwicklung von AkvisIO verantwortet.

Bei High-Speed-Montage Fügekräfte präzise steuern

Vereinfachte Prozesssteuerung und -optimierung beim Fügen: Das High-Speed-Fügesystem NCFQ verbindet die hohe Dynamik von linearen Direktantrieben mit der Präzision piezoelektrischer Sensorik inklusive Beschleunigungskompensation. (Foto: Kistler)

Im Oktober 2025 führt Kistler ein neues Produkt für die High-Speed-Montage ein. Mit dem Fügesystem NCFQ 2166A für empfindliche Kunststoffteile geht Kistler insbesondere auf die Qualitäts- und Effizienzanforderungen der Medizintechnik und Elektronikproduktion ein. Das High-Speed-Fügesystem verbindet die hohe Dynamik von linearen Direktantrieben (Linearmotoren) mit der Präzision piezoelektrischer Sensorik. Kistler nutzt dafür die bewährte Antriebstechnik von LinMot und ergänzt diese mit piezoelektrischer Kraftmesstechnik und Beschleunigungskompensation. Davon profitieren insbesondere sehr dynamische Anwendungen mit kleinen Kräften bis 500 N, wie z. B. in der Fertigung von Autoinjektoren und Insulinpens.

Bei der Fertigung von Medizinprodukten gelten besonders hohe Qualitätsanforderungen. Kistler unterstützt Anwender, Prozesse entlang der Wertschöpfungskette zu optimieren. (Foto: Kistler)

Die magnetbasierte Technik des Fügemoduls mit Linearmotor beschleunigt mit bis zu 50 m/s² und erreicht eine Geschwindigkeit von bis zu 5 m/s. Neben dem Linearmotor besitzt das Modul eine magnetische Feder für die Gewichtskompensation bei vertikaler Einbaulage. Für besonders anspruchsvolle Anwendungen bietet Kistler eine Version mit zusätzlichem piezoelektrischem Beschleunigungssensor für die automatisierte Beschleunigungskompensation an. Kistler ergänzt das System außerdem mit dem Industrieladungsverstärker ICAM-B sowie dem Prozessüberwachungssystem maXYmos NC für maximale Datentransparenz, Prozesssicherheit und Kontrolle.

End-of-line-Qualitätssicherung prüft auf Oberflächenfehler

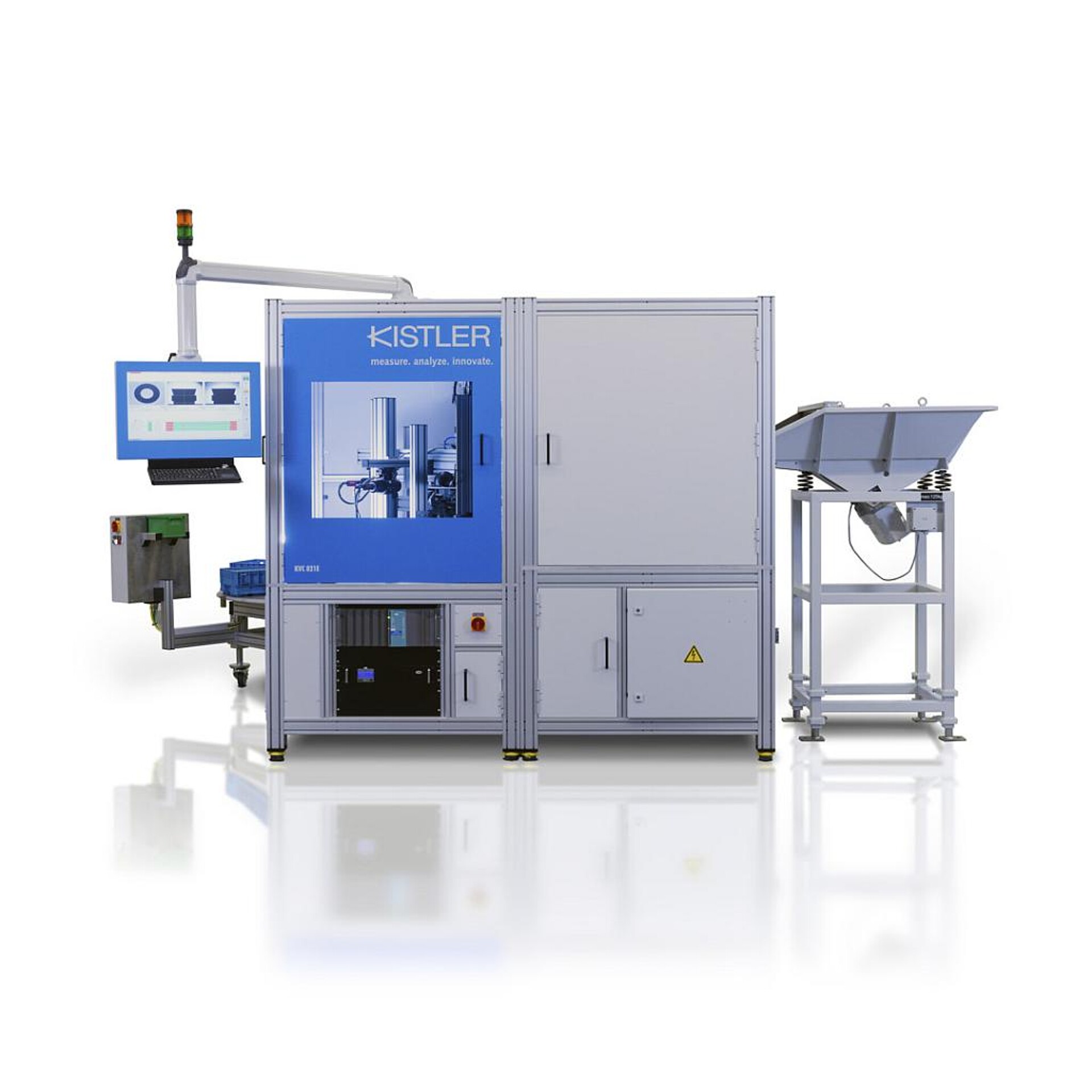

Das optische Prüfsystem KVC 821 findet zuverlässig Oberflächen- und Maßhaltigkeitsfehler aus der Kunststoffverarbeitung. (Foto: Kistler)

In der auf der K 2025 dargestellten Wertschöpfungskette am Stand von Kistler bildet die optische Qualitätssicherung den Abschluss. Die Prüf- und Sortieranlage KVC 821 zeigt, wie die 100-Prozent-Prüfung spritzgießtypische Oberflächenfehler und Montagefehler zuverlässig erkennt – und das bei Taktzeiten von bis zu 800 Teilen pro Minute. Um bisher unbekannte oder selten auftretende Anomalien aufzuspüren, setzt Kistler in seiner Software KiVision zusätzlich künstliche Intelligenz ein.

Neben der KVC-Anlage ist auf der K eine weitere Bildverarbeitungslösung mit zwei Kamerastationen von Kistler am Stand des Instituts für Kunststoffverarbeitung IKV (Halle 14, Stand C16) zu sehen. Das IKV demonstriert dabei die Inspektion in der Verkettung direkt nach dem Spritzgießen.

Schlagwörter