Mit dem flexiblen Extruder ZE BluePower und einer angepassten Verfahrenstechnik bietet der Maschinenbauer eine Technologie zur Herstellung von halogenfrei flammgeschützten Polyolefincompounds, die als Material für Kabelummantelungen immer häufiger gefragt sind.

Der speziell konfigurierte Extruder von KraussMaffei Extrusion, Laatzen, dient der Herstellung hochwertiger HFFR-Compounds (Halogen Free Flame Retardant) mit ATH-Anteilen (Aluminium(tri)hydroxid) von bis zu 65 %. Zudem lässt sich der ZE BluePower an verschiedene Verfahrensaufgaben und Rezepturen anpassen und ermöglicht somit eine hohe Flexibilität für individuelle Anforderungen.

In Europa werden immer häufiger halogenfreie Flammschutzmittel als Alternative zu halogenierten Flammschutztmitteln in Kabelcompounds verwendet. HFFR-Kabelcompounds erfüllen nicht nur die Anforderungen an gute Isolation bei gleichzeitiger Brandwidrigkeit, sondern entsprechen auch der strenger gewordenen Baukonstruktionsverordnung. Aus diesem Grund sind die Kabel mit einem Mantel aus HFFR-Compounds für öffentliche Gebäude sowie im Transportwesen besonders nachgefragt und stoßen auch weltweit zunehmend auf Interesse.

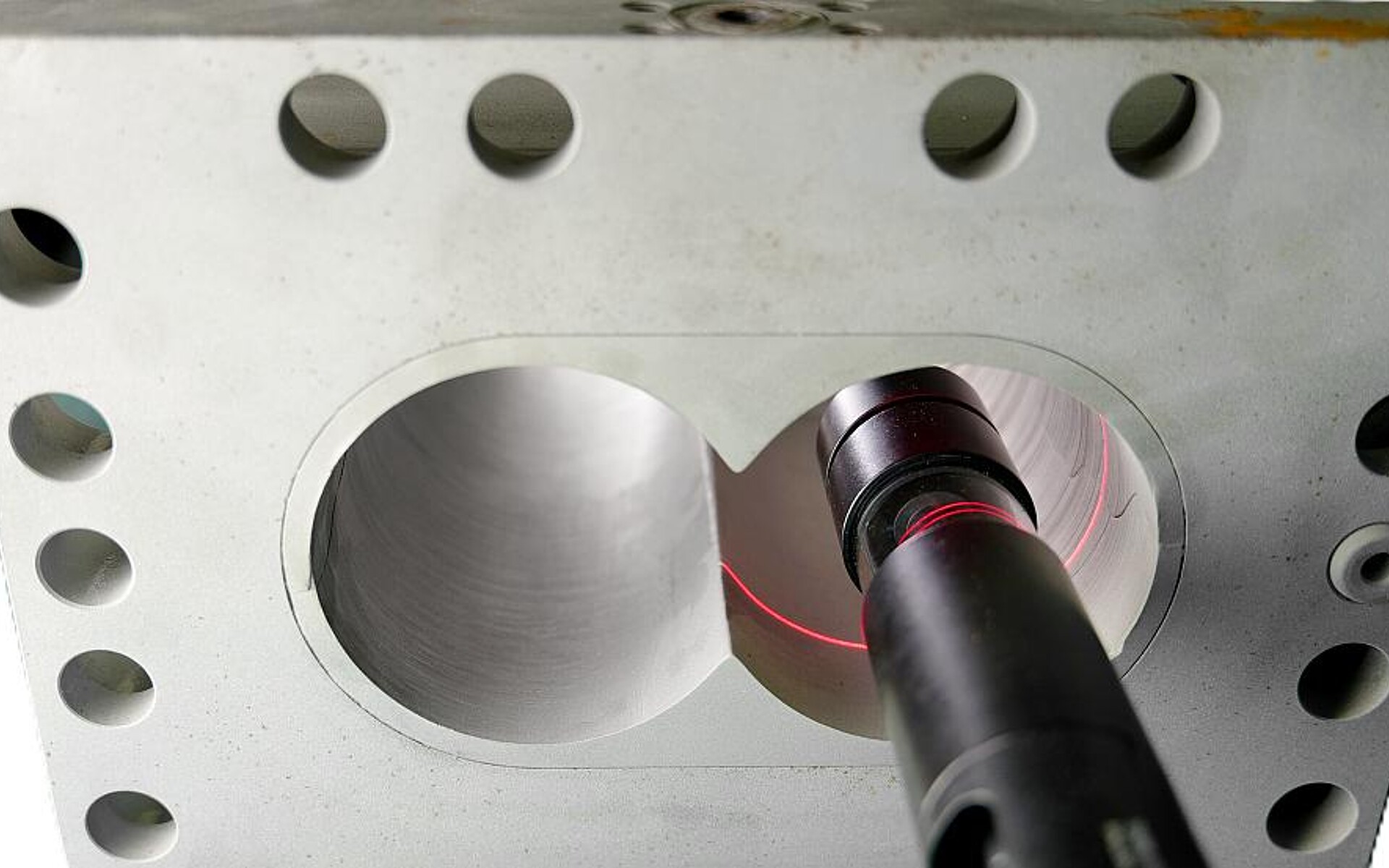

Die Baureihe ZE BluePower ist zur Herstellung halogenfrei flammgeschützter Kabelcompounds geeignet. (Foto: KraussMaffei)

Der ZE BluePower lässt sich flexibel an verschiedene Verfahrensaufgaben und Rezepturen anpassen. Eine spezielle Schneckenkonfiguration, unter Einsatz der speziellen Multi-Process-Elemente von KraussMaffei Extrusion erlaubt eine schonende Verarbeitung des Compounds. Dadurch wird eine Reduktion der Massetemperatur von bis zu 30 Kelvin erzielt. Das Flammschutzmittel wird durch Zunahme einer axialen Vermischung schonender als in herkömmlichen Schneckengeometrien verarbeitet. Die axiale Mischwirkung, also das Längsmischen durch die Multi-Process-Elemente, erweitert das Prozessfenster welches sich zur Realisierung höhere Füllgrade oder höherer Durchsätze nutzen lässt. Mit ihrem Da/Di Verhältnis von 1,65 bei einer Drehmomentdichte von 16 Nm/cm³ bietet die Baureihe ein angepasstes Verhältnis von großem freien Volumen und hohem spezifischen Drehmoment.

Die spezielle Schneckenkonfiguration unter Einsatz der speziellen Multi-Process-Elemente erlaubt eine schonende Verarbeitung des Compounds. (Foto: KraussMaffei)

Für HFFR-Kabelcompounds stehen zukünftig fünf Baugrößen mit Schneckendurchmessern von 28 bis 80 mm und Ausstoßleistungen von 50 bis 1.500 kg/h zur Verfügung. Höhere Durchsätze sind auf Anfrage möglich. Die Verfahrenslänge kann zwischen 48 und 56L/D variieren und richtet sich nach dem MFI des Grundpolymers sowie den spezifischen Oberflächen der verwendeten Flammschutzmittel.

Für die Entwicklung nutzte KraussMaffei einen ZE BluePower mit einer Länge von 48L/D und verarbeitete eine Rezeptur mit ExxonMobil Performance Polymers und einem ATH-basierten Flammschutzmittel von Huber Advanced Materials. Dabei wurden sowohl verschiedene Schneckenkonfigurationen als auch verschiedene ATH-Gehalte getestet. Die geforderten mechanischen Eigenschaften wurden nach Angaben von KraussMaffei mit dem ZE BluePower nicht nur eingehalten, sondern sogar übertroffen. Für die Versuche war der Extruder mit einem Zweischneckenseitenaggregat (ZSA) ausgerüstet.

Dazu Bilal Ilhan, Bilal Ilhan, Entwicklungsingenieur Verfahrenstechnik: „Flammschutzmittel können eine hohe spezifische Oberfläche aufweisen. Je höher die spezifische Oberfläche, desto länger wählen wir die Verfahrenslänge des Extruders aus, um eine optimale Einmischung und damit exzellente mechanische– und Flammschutz-Eigenschaften zu gewährleisten.“

Als Granuliereinheit bewährte sich für die prozesssichere Herstellung der Compounds eine Unterwassergranulierung. Die für hochgefüllte Rezepturen speziell entwickelten druckreduzierten Lochplatten tragen der Temperatur- und Scherempfindlichkeit der hergestellten HFFR-Compounds Rechnung.