Der Maschinenbauer zeigt ein Verfahren zur Direktcompoundierung von Schnittglasfasern und Polypropylen als Alternative zur Verarbeitung von Langglasfaser-Granulat. Für das faserschonende Compoundieren sorgt eine besondere Schneckengeometrie.

Das neue Verfahren Chopped Fiber Processing (CFP) für die Verarbeitung faserverstärkter Thermoplaste ermöglicht laut KraussMaffei, Parsdorf, erstmals die direkte, faserschonende Compoundierung von Polypropylen (PP) und Schnittglasfasern im Spritzgießprozess. Besucher der K 2025 können das CFP-Verfahren live auf dem Messestand erleben: Eine Spritzgießmaschine GX 650-4300 (6.500 kN) mit dem neuen Linearroboter LRXplus 350 produziert ein komplexes Heckklappenbauteil für die Automobilindustrie.

„Mit dem einzigartigen CFP-Verfahren bieten wir unseren Kunden den Game-Changer, ihre Materialkosten bei der Produktion von faserverstärkten Bauteilen signifikant zu reduzieren. Besonders stolz sind wir auf das Herzstück des neuen CFP-Verfahrens, die patentierte Schneckengeometrie, die speziell für das Verfahren von KraussMaffei entwickelt wurde“, so Jörg Stech, Vorsitzender der Geschäftsführung der KraussMaffei Technologies GmbH.

Das neue CFP-Verfahren ermöglicht das wirtschaftliche Direktcompoundieren von Schnittglasfasern und PP – live zu sehen beim Spritzgießen eines anspruchsvollen Heckklappenbauteils. (Foto: KraussMaffei)

Technologischer Vorsprung durch flexible Direktcompoundierung

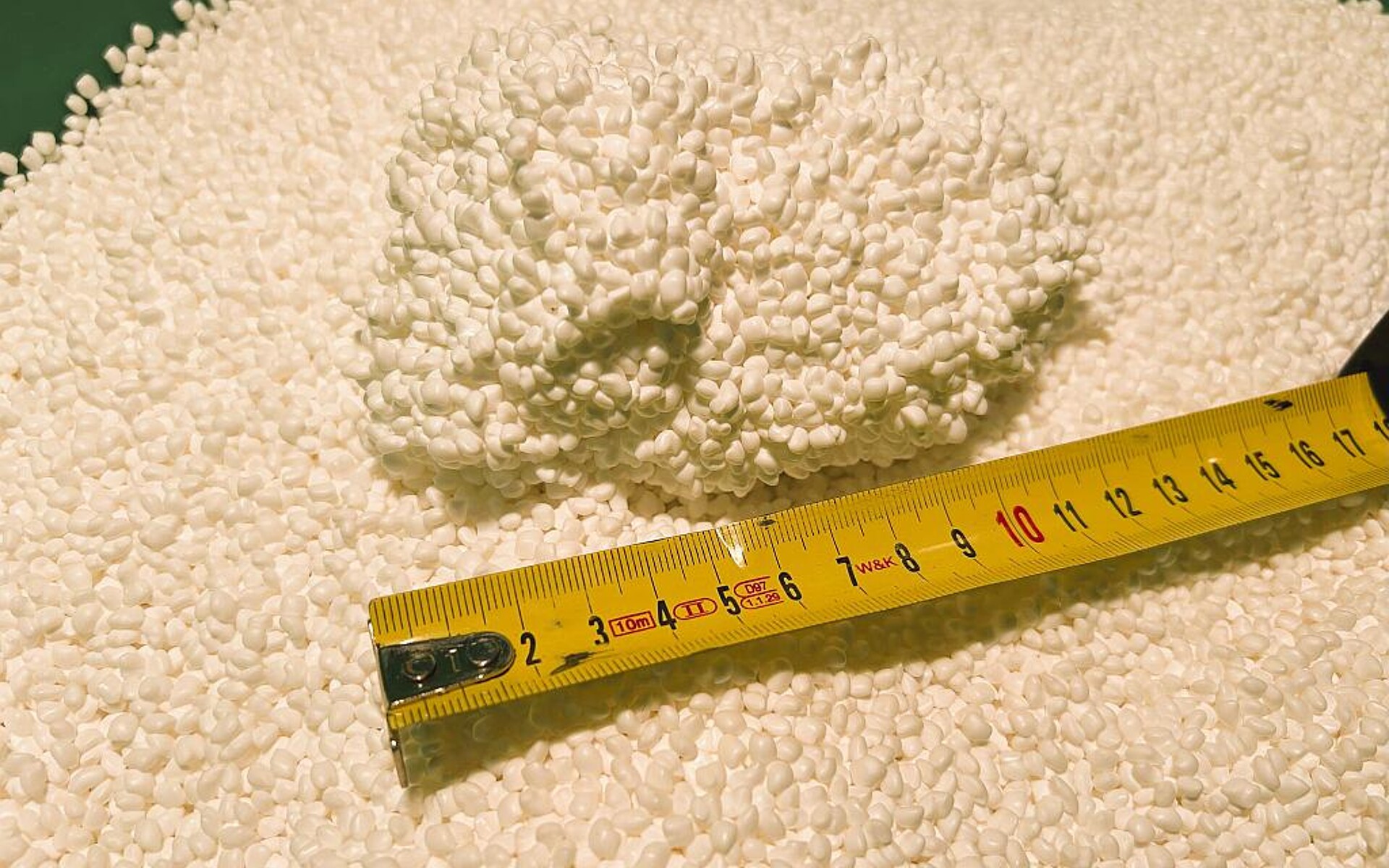

Im Gegensatz zu herkömmlichen Verfahren, mit vorcompoundiertem Langglasfaser-Granulat, erlaubt das CFP-Verfahren die separate Zudosierung von PP und Glasfasern. Beide Komponenten können direkt über die Fördertechnik der Maschine zugeführt, im Zylinder homogenisiert und mithilfe der neuen CFP-Schnecke besonders schonend verarbeitet werden. Dies hat den Vorteil, dass bei der Verarbeitung keine Fasercluster entstehen und somit eine optimale Bauteileigenschaft zu signifikant niedrigeren Materialkosten gewährleistet werden kann.

Rezepturen individuell anpassbar

Das CFP-Verfahren ermöglicht es den Kunststoffverarbeitern, Polymere und Fasern individuell zu dosieren und zu mischen. Damit können sie ihre eigenen Rezepturen für Bauteile entwickeln und Material-Know-how aufbauen, womit sie Wettbewerbsvorteil erzielen können. Gleichzeitig kann die Einsparung beim Materialeinsatz bis zu 30 Prozent Kosten sparen und den Product Carbon Footprint (PCF) durch das Inline-Compoundieren spürbar senken.

Weitere Highlights des neuen CFP-Verfahrens sind die Kompatibilität mit den KraussMaffei-Baureihen sowie eine einfache Nachrüstbarkeit – auch bei bestehenden, älteren Anlagen mit dem KraussMaffei Retrofit-Programm. Aufgrund der erzielbaren Materialeinsparungen und Prozessvorteile, liegt der Return on Investment (ROI) laut Anbieter bei unter einem Jahr.

Live-Demonstration auf der K 2025

Faserverstärkte Kunststoffverarbeitung: Die GX 650-4300 mit dem neuen Linearroboter LRXplus 350 und der Chopped-Fiber-Plastifiziereinheit zeigt eine Anwendung mit hoher Funktionsintegration. (Foto: KraussMaffei)

Auf der K 2025 produziert eine GX 650-4300 mit einem Linearroboter LRXplus 350 ein komplexes Heckklappenbauteil mit realitätsnaher 3D-Geometrie und hoher Funktionsintegration – ohne Nacharbeit und montagefertig aus der Maschine. Das Verfahren eröffnet neue Möglichkeiten für die Herstellung von Struktur- und Trägerbauteilen sowie von Verstärkungselementen.

Die GX 650-4300 ist mit BluePower-Optionen wie Servoantrieb und Isoliermanschetten ausgestattet. Mit der Energie- und Leistungserfassung können Kunststoffverarbeiter den zeitpunktgenauen Energieverbrauch abrufen. Zudem erlaubt der ecoAssistant die Maschine bei gleichbleibender Perfomance auf Knopfdruck in einen energieeffizienten Modus zu schalten.

Die Maschinenfunktion APCplus erfasst nun auch individuelle materialspezifische Kennwerte mit materialX. (Foto KraussMaffei)

Das Bauteil wird über drei Anspritzpunkte kaskadiert gefüllt. Die Maschinenfunktion APCplus zeigt zur K 2025 neue Funktionen. So sorgt cascadeX beispielsweise für ein bindenahtfreies Füllverhalten und verbesserte mechanische Eigenschaften bei Anwendungen mit Kaskaden. Die APCplus Funktion materialX nutzt materialspezifische Kompressionskurven zur Regelung des Spritzgießprozesses, um eine hohe Bauteilpräzision zu erzielen.

Die im Greifer des LRXplus 350 integrierte Wiegeeinheit ermittelt und dokumentiert Zyklus für Zyklus das Gewicht der Bauteile. Alle Produktionsdaten und Qualitätsmerkmale werden online dokumentiert. Mit der Entnahme erhalten alle Bauteile einen individuellen QR-Code-Aufdruck. So bietet KraussMaffei dem Kunststoffverarbeiter die Möglichkeit, jederzeit die qualitative Beschaffenheit eines Bauteils sowie dessen Produktionsdaten z.B. für Qualitätssicherung, online abzurufen.

Von Automotive bis Luftfahrt

Das CFP-Verfahren bietet Flexibilität und Kostenvorteile bei der Herstellung von Struktur- und Trägerbauteilen sowie Verstärkungselementen für die Automobil- und Luftfahrtindustrie oder bei technischen Konsumgütern.

Partner bei dem Messeexponat sind: Borealis (Material), Siebenwurst (Werkzeug), Motan (Materialförderung), Audia (Farbbatch) sowie Helm (Glasfaser).

Schlagwörter