Auf der Fakuma 2021 informiert Leistritz, Nürnberg, über die kompakte Anordnung von zwei Extrudern ZSE Maxx in einer kompletten PET-Recyclinganlage, die bei einem russischen Kunden installiert wurde. Interessierte Besucher können […]

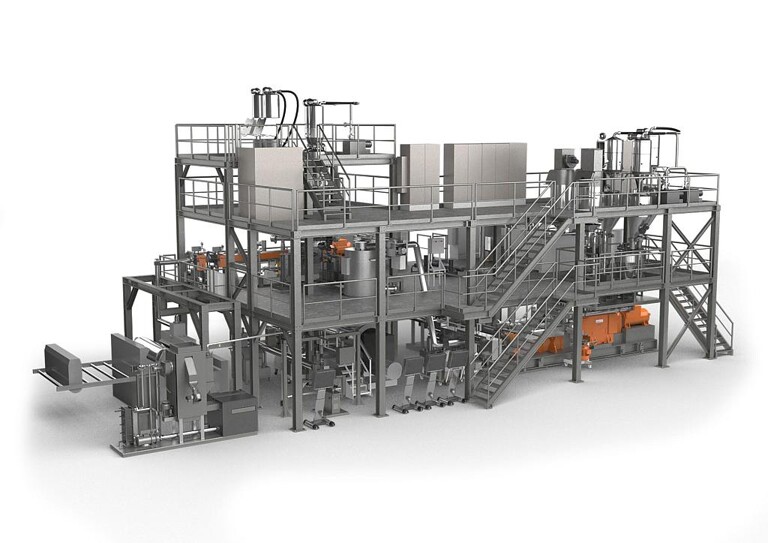

Messebesucher können sich virtuell über die Komplettanlage für das PET-Recycling und ihre Besonderheiten informieren. (Foto: Leistritz)

„Die hier verwendete Leistritz-Extrusionslinie vereint viele verfahrenstechnische Aspekte, die es in dieser Kombination so noch nicht gab; angefangen mit der konzeptionellen Lösung, die eine autarke Aufbereitung des eingesetzten Rezyklats ermöglicht, über den eigentlichen Prozess zur Herstellung einer lebensmittelechten Spezialfolie bis hin zur Flexibilität bezüglich der produzierten Folienart, wobei auch im Bypass eine Granulatherstellung möglich ist. Vielfältig ist sie darüber hinaus nicht nur was das Endprodukt betrifft, sondern auch im Hinblick auf den Aufbereitungsgrad des eingesetzten Rohstoffes. Besonderer Dank gilt unseren Technologiepartnern in diesem Projekt, darunter Next Generation Recyclingmaschinen (NGR), die Kuhne Group und Hydro-Dyn Systems“, erklärt Sven Wolf, langjähriger Geschäftsführer bei Leistritz und nun Senior Advisor.

Damit Produkte aus Post Consumer Rezyklat (PCR) für den Lebensmittelkontakt zugelassen werden, müssen auch Verunreinigungen auf molekularer Ebene aus dem PET-Material entfernt werden. Die dazu erforderliche Technik kommt von NGR, einem österreichischen Spezialisten für Recyclingtechnologie. Die Dekontamination des PET-Additiv-Gemisches aus dem Hauptextruder geschieht durch Liquid State Polykondensation (LSP), bei NGR P-React genannt. Hier wird die inhärente Eigenschaft des PET in der Schmelzephase genutzt, um es unter Vakuum zu kondensieren. Diese Kondensation führt zu einer kontinuierlich regelbaren Erhöhung des IV-Werts. Das Hochleistungsvakuum dekontaminiert das Material von schädlichen Chemikalien bis weit unter die in der Zertifizierung für den Lebensmittelkontakt geforderten Werten. So ist die weitere Verwendung des Materials für den direkten Lebensmittelkontakt nachhaltig sichergestellt. Dank der hohen Flexibilität der Anlage können mit der Anlage in Russland neben Mehrschicht- und Streifenfolien auch lebensmittelkonforme Folien hergestellt werden. Dabei kommt mit Hilfe des P-React bis zu 100 % Recyclingmaterial zum Einsatz.

Starkes Duo für hohe Rezyklatqualität

Herzstück der Anlage ist ein ZSE 87 Maxx als Hauptextruder mit einem Durchsatz von etwa 1.200 kg/h. Ein ZSE 60 Maxx wird als Co-Extruder mit einem Durchsatzvolumen von etwa 300 kg/h eingesetzt. Aufgrund des hohen spezifischen Drehmoments von bis zu 15,0 Nm/cm³ in Verbindung mit einem erhöhten Volumen in der Schnecke (Da/Di = 1,66) zählen die ZSE Maxx-Maschinen zu den leistungsstarken gleichlaufenden Doppelschneckenextrudern. Das Material wird gut durchmischt, dabei aber nur wenig belastet. Von Vorteil für die Rezyklierung ist auch die hohe Entgasungsleistung der Doppelschneckenextruder. Die gegenüber Einschneckenextrudern höhere Oberflächenerneuerung erlaubt eine effiziente Geruchsreduktion und Entfeuchtung der Schmelze. Damit reduzieren Doppelschneckenextruder den hydrolytischen Abbau des Polymers, steigern die Effizienz der nachgeschalteten Polykondensationsstufe und verursachen einen wesentlich geringeren CO2-Fußabdruck, so meldet es Leistritz. „Beide Extruder wurden zudem mit je einem Rheometer zur Überwachung und Steuerung der Schmelzequalität ausgestattet. Mit unserem Dehnrheometer kann die Schmelzequalität inline für die endproduktrelevante Deckschicht gemessen werden“, erklärt Wolf. „Bei kleinsten Abweichungen kann sofort nachjustiert oder eingegriffen werden.“ Den Extrudern vorgeschaltet ist eine Feinwasch- und Feinsortierungsanlage, die die PET-Flakes effizient und schonend wäscht. Um Feinteile auszusortieren, wird ein Windsichter eingesetzt. Die stoffliche und/oder farbliche Sortierung übernehmen in die Anlage eingebundene Sortierer.

Besonders war auch die Inbetriebnahme. „In der Pandemie galten strikte Kontakt- und Reisebeschränkungen. Unserem Team war es also nicht möglich, vor Ort zu sein. Daher haben wir den Aufbau und auch das Anfahren auf virtuellem Wege vollzogen“, erklärt Sven Wolf. „Die Inbetriebnahme haben wir ohne Komplikationen geschafft und der Kunde produziert erfolgreich seine Produkte. Jetzt freuen wir uns sehr auf die Fakuma und die Gelegenheit endlich wieder mit Kunden, Partnern und Kollegen zusammentreffen zu können und darauf, neue Projekte zu planen und gemeinsam umzusetzen.“