Präzision und Zuverlässigkeit aus Deutschland hat sich der Werkzeug- und Formenbauer auf die Fahnen geschrieben und bietet von der Materialauswahl bis zum Produkt alles aus einer Hand. Auf der Moulding Expo zeigt das Unternehmen zwei aktuelle Beispiele.

Aus grünem Wasserstoff Energie zu erzeugen, das ist einer der Grundpfeiler für eine klimaneutrale Welt. Dafür braucht es unzählige Brennstoffzellen, in denen u. a. hochwertige plattenförmige Komponenten, sogenannte Bipolarplatten, verbaut sind. Bipolarplatten müssen u. a. gasdicht und chemisch beständig sein sowie eine hohe elektrische Leitfähigkeit und geringe Übergangswiderstände aufweisen. Bislang aus Metall gefertigt, wird derzeit daran gearbeitet, sie aus kostengünstigeren Werkstoffen herzustellen. Erste Wahl wäre, ein Graphit-Compound zu verwenden, doch das kann zum momentanen Zeitpunkt nur auf Spezialmaschinen verarbeitet werden.

Polymerbasierte Bipolarplatten mit austariertem Werkzeugkonzept

Leonhardt hat ein Material entwickelt, das aus einer Polyphenylensulfid-Matrix besteht und mit leitfähigen Additiven wie Graphit und Leitruß gefüllt ist. „Dieser Werkstoff lässt sich auch auf Standard-Spritzgießmaschinen verarbeiten“, erläutert Firmeninhaber Wolfgang Leonhardt. Ebenso wichtig ist ein passgenaues Werkzeugkonzept. Graphit ist hoch viskos und thermisch leitfähig, gleichzeitig ist die Fließweglänge begrenzt. „Deshalb haben unsere Konstrukteure besonderes Augenmerk auf die Temperierung des Werkzeugs gelegt“, berichtet Marcel Leonhardt. Auch die Verarbeitung ist kein Selbstläufer: „Viele Prozessparameter, wie Einspritzdruck und Nachdruck, Einspritzzeit und Abkühlzeit, haben wir in mehreren Iterationsschleifen ermittelt und optimiert.“

Gleichzeitig geht es Leonhardt um eine effiziente Energienutzung, die Produktionsmaschinen arbeiten mit Wärmerückgewinnung. Allein dadurch kann eine Energieeinsparung von 25 % erzielt werden. Und dank seiner auf Kreislaufführung ausgerichteten Materialzusammensetzung lassen sich die Bipolarplatten zudem einfach recyceln. Hinzu kommt, dass sich das Gewicht der Platten im Vergleich zu den bislang üblichen aus gepresstem V2A-Stahl halbiert. Wolfgang Leonhardt bringt es auf den Punkt: „Unsere Bipolarplatten eignen sich für eine wirtschaftliche Fertigung in Großserie, sodass relativ schnell eine Vielzahl an Brennstoffzellen bereitgestellt werden kann, die Energie für Mobilität, Industrie und Haushalte aus grünem Wasserstoff erzeugen.“

2K-Keramik-Bauteile für die Medizintechnik

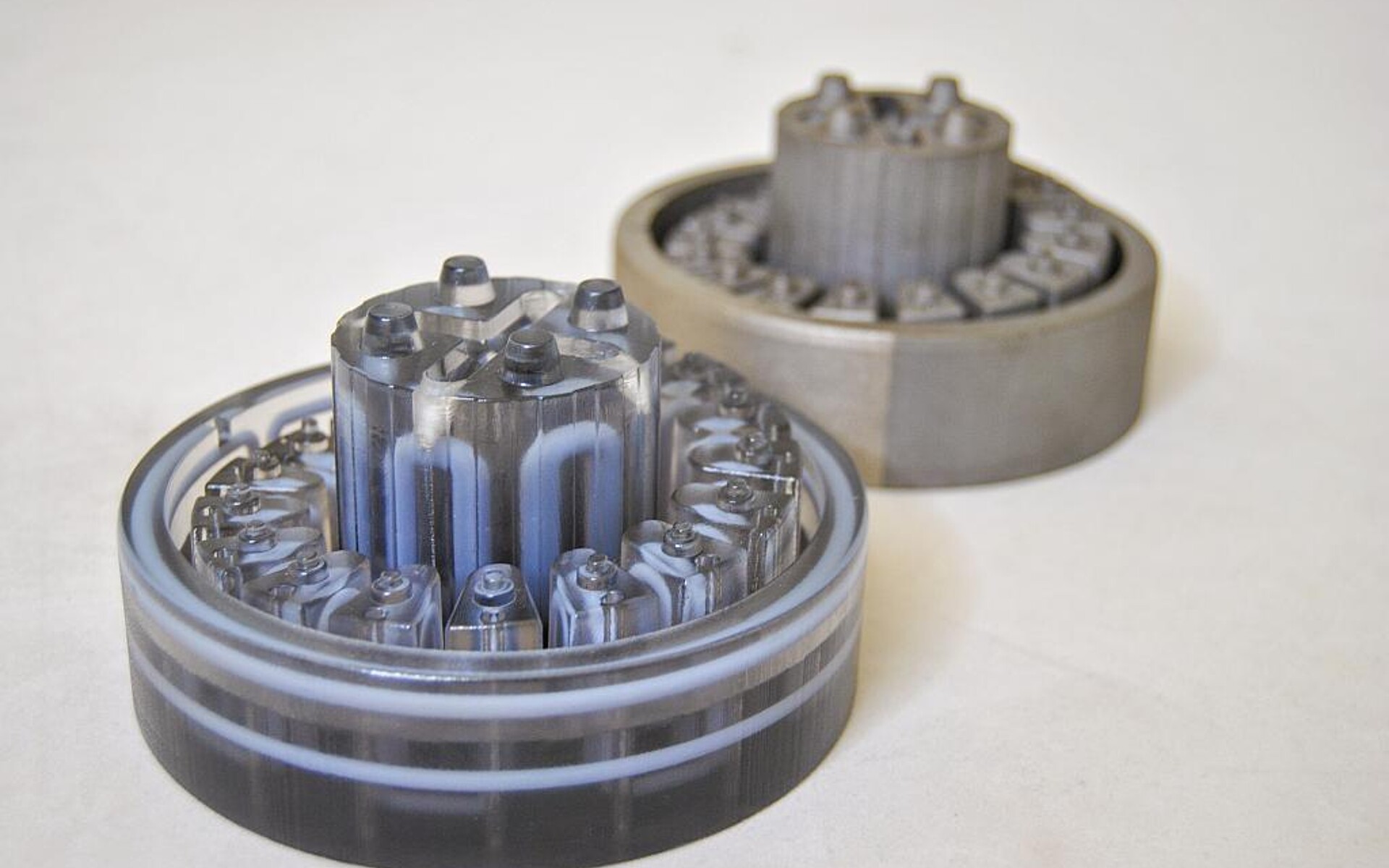

Zwei Oxidkeramiken mit grundlegend verschiedenen Materialeigenschaften stoffschlüssig vereint in einem Bauteil. (Foto: Leonhardt)

Keramischen Werkstoffe eignen sich besonders gut für medizintechnische Produkte, da sie physiologisch unbedenklich und außerdem resistent gegen Bakterien sind. Doch diese Werkstoffe im wirtschaftlichen Spritzgießverfahren zu verarbeiten ist eine echte Herausforderung – besonders dann, wenn die Produkte aus zwei keramischen Werkstoffen bestehen müssen, deren Sinterverhalten sich stark unterscheidet.

Gemeinsam mit dem Institut für Fertigungstechnologie keramischer Bauteile (IFKB) der Universität Stuttgart hat Leonhardt e. K. eine 2K-Spritzgieß-Technologie entwickelt, die stoffschlüssige Verbindungen zwischen unterschiedlichen Keramiken ermöglicht. „Voraussetzung dafür ist, die Keramiken mit ihrem unterschiedlichen Sinterverhalten so zu konditionieren, dass sie bei der thermischen Behandlung synchron schwinden und einen festen Verbund eingehen“, erläutert Wolfgang Leonhardt. „Dafür mussten wir passgenaue Sinteradditive finden, die Fertigungstechnologie anpassen und vor allem das Spritzgießwerkzeug präzise berechnen und ebenso präzise bauen.“ Größte Herausforderung dabei ist, die überdurchschnittlich hohe Schwindung exakt zu bestimmen.

Mit dem neuartigen Verfahren ist es beispielsweise möglich, eine Strukturkeramik mit hoher Temperaturfestigkeit und eine elektrisch leitfähige Funktionskeramik für Anwendungen in der Hochfrequenzchirurgie stoffschlüssig miteinander zu verbinden. „Die 2K-Bauteile vereinen die Eigenschaften beider Ausgangsmaterialien, verhindern das Eindringen von Bakterien und lassen sich aufgrund der ausgezeichneten Wärme-, Säure- und Abrasionsbeständigkeit problemlos desinfizieren“, ergänzt Wolfgang Leonhardt.

Der Werkzeug- und Formenbauer präsentiert sein Know-how in unterschiedlichen Werkstoffen sowie der Fertigung von Bauteilen vom 6. bis zum 9. Mai auf der Moulding Expo in Stuttgart.