Zur K 2013 zeigte Maplan einen repräsentativen Querschnitt von Lösungen für die Elastomerverarbeitung. Im Fokus standen dabei teilautomatische, sowie vollautomatische Fertigungskonzepte, Systeme zur energieeffizienten Produktion von Formteilen und Optionen zur […]

Für diese Aufgaben ist es notwendig, eine optimale Kombination von Maschine, Kaltkanal/Werkzeug, sowie Prozessoptimierungssystem zu schaffen, da im Elastomerbereich eine große Produktvielfalt der zu fertigenden Teile vorherrscht. Diese breit gefächerte Palette reicht dabei vom einfachen O-Ring bis hin zu komplexen Mehrkomponentenbauteilen mit unterschiedlichen Einlegeteilen. Jedes einzelne Produkt erfordert ein spezielles Know-how in Bezug auf Werkzeug- und Kaltkanaltechnologie. Maplan arbeitet dazu mit namhaften Kaltkanal- bzw. Werkzeugherstellern und Softwareanbietern zusammen. Die Zusammenarbeit mit dem jeweiligen spezialisierten Partner und dessen Expertise gewährleistet, dass den Kunden für deren aktuelles Projekt die jeweils beste und marktkonforme Lösung zur Verbesserung der Wertschöpfung angeboten werden kann.

MTF750/160 editionS mit Cure²-Prozessoptimierung

In Zusammenarbeit mit der PETA Formenbau GmbH aus Bad Soden Salmünster/Deutschland entstand ein Projekt zur vollautomatischen Produktion von Frisbee-Scheiben bzw. Membranen. Die Form besitzt zwei unterschiedlich große Kavitäten, die durch einen zweidüsigen Kaltkanal mit hydraulisch betätigten Verschlussdüsen direkt angespritzt werden. Um in den einzelnen Kavitäten den jeweils optimalen Füllgrad erreichen zu können, sind die Verschlussdüsen über die Maschinensteuerung getrennt regelbar. Das Ergebnis sind perfekte Formteile, die Ressourcen schonen und mit dem Blick auf die Wirtschaftlichkeit des Anwenders ohne jegliche Materialverschwendung produziert werden. Zur Entformung der Formteile kommt ein Mittelplattenverschiebesystem in Verbindung mit einer Ausdrückeinrichtung zum Einsatz. Als Maschine fand eine MTF750/160editionS aus der „edition“-Baureihe mit einer Schließkraft von 1600 kN und einem Dosiervolumen von 750 cm³ Verwendung. Diese Maschine wurde standardmäßig mit einem energiesparenden, servoelektrischen CoolDrive II-Antriebskonzept ausgestattet. Es spart gegenüber einem konventionellen Antriebskonzept über 50 % Energie. Der Einsatz von bedarfsgeregelten DCI-Temperiergeräten leistet einen zusätzlichen Beitrag zur Energieeffizienzsteigerung der Gesamtanlage. Die Sicherstellung der optimalen Teilequalität unter den bestmöglichen wirtschaftlichen Aspekten übernimmt ein in die Steuerung integriertes Cure²-Prozessoptimierungssystem. Dieses System überwacht in Echtzeit alle relevanten Produktionsparameter und berechnet daraus unter Einbeziehung der aktuellen Mischungsdaten die jeweils optimale Heizzeit für das Formteil. Dadurch ist eine gleichbleibend hohe Teilequalität sichergestellt und Sicherheitszuschläge können weitgehend eliminiert werden, wodurch wiederum die Produktivität deutlich erhöht wird. Produktivitätssteigerungen von über 40 % konnten bereits in der Praxis bei Kunden nachgewiesen werden.

Halbautomatisches Fertigungskonzept

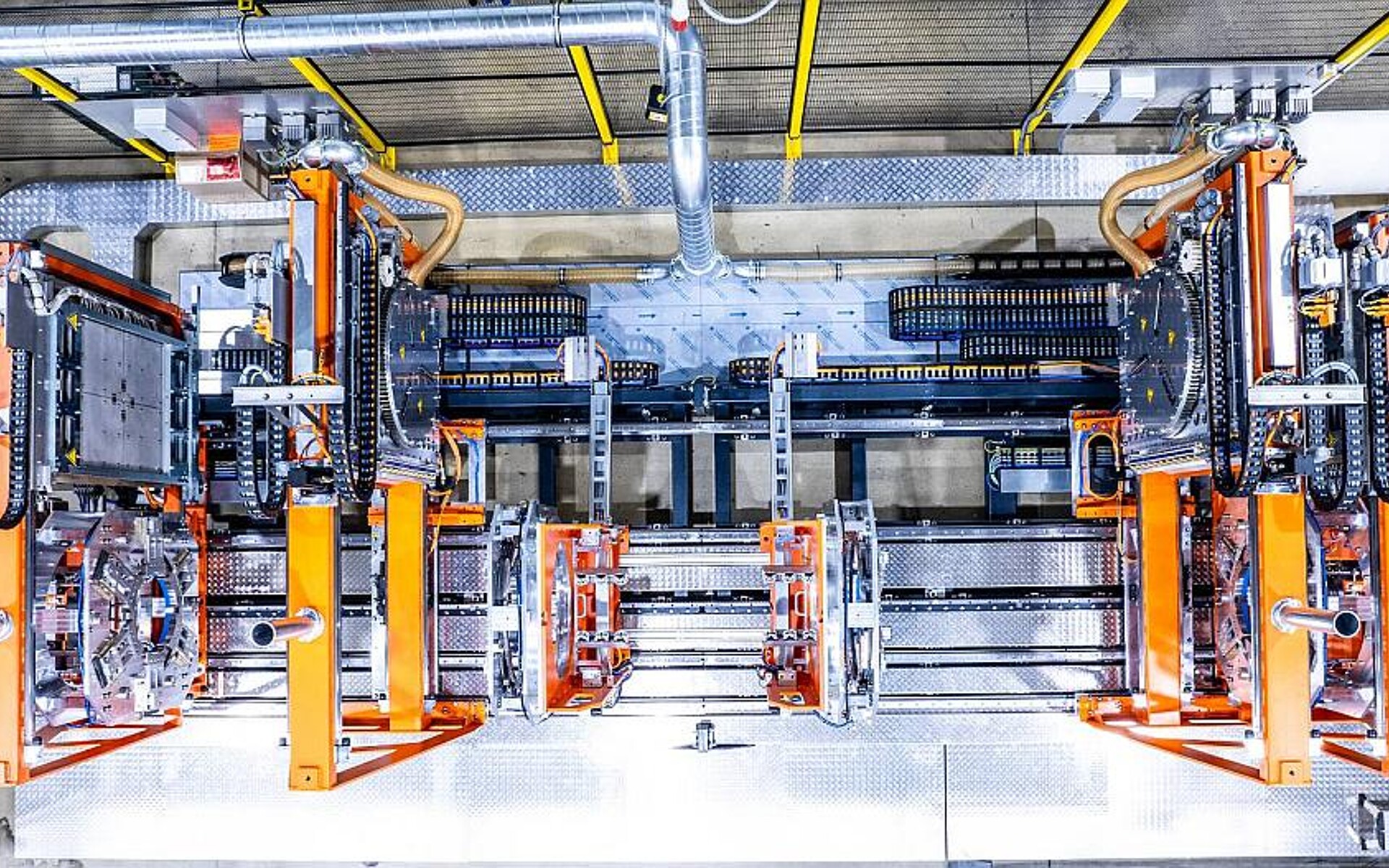

Die MTF3500/580 ergonomic zeigte die optimale Umsetzung eines kundenspezifischen Fertigungskonzeptes in Zusammenarbeit mit Vorwerk Autotec GmbH & Co. KG aus Wuppertal. Im Fokus stand dabei die Kombination aus unterschiedlichen Verschiebesystemen, die auch große Werkzeuggewichte von mehreren tausend Kilogramm mit hoher Präzision handhaben können. Zur schnellen Beschickung des Systems mit Einlegeteilen wird die Maschine beim Kunden noch mit einem Liftmaster-System gekoppelt. Dadurch beschränkt sich die Beladezeit im Maschinenzyklus auf wenige Sekunden. Somit kann ein wirtschaftlicher, halbautomatischer Produktionsprozess für die Herstellung von Metallverbundteilen in der Automotive-Industrie realisiert werden. Das „ergonomic“-Schließeinheitskonzept mit niedriger Bedienhöhe bietet dabei die optimalen Voraussetzungen für halbautomatische Fertigungskonzepte mit Benutzereingriff bei barrierefreiem Zugang rund um die Maschine. Ausgestattet mit energiesparendem, servoelektrischem Antrieb und energiesparenden Temperiergeräten, zusätzlichen Antriebsaggregaten und einem umfangreichen Softwarepaket mit vielen kundenspezifischen Detaillösungen ergibt ein optimal auf Kundenbedürfnisse abgestimmtes Gesamtsystem. Im Zuge dieses Projektes kommt erstmals auch eine neue CoolDrive II-Baugröße für Maschinen ab 5000 kN Schließkraft zum Einsatz. Das Energieeinsparungspotenzial ist dabei proportional zur Antriebsgröße.

Voll im Trend liegen zunehmend kundenspezifische Sonderlösungen

Generell – vor allem in Europa – gibt es einen steigenden Trend zu kundenspezifischen Sonderlösungen bei gleichzeitig höherem Automatisierungsgrad. Den Lösungsansatz dazu nennt Maplan „Target Engineering“ – ein Prozessansatz, bei dem schon in der Projektierungsphase versucht wird, mögliche Konflikte bedingt durch unterschiedliche Anforderungen an die Konstruktion zu erkennen und in eine optimale Lösung zu überführen. Das Ergebnis sind bereits im Vorfeld eingeleitete Maßnahmen, um ein durchdachtes Baukasten- bzw. Plattformsystem zu schaffen, das schlussendlich die „Time-to-Market“-Zeit reduziert und wettbewerbsfähige Kosten ermöglicht.

Energie effektiv und mit Augenmaß einsetzen

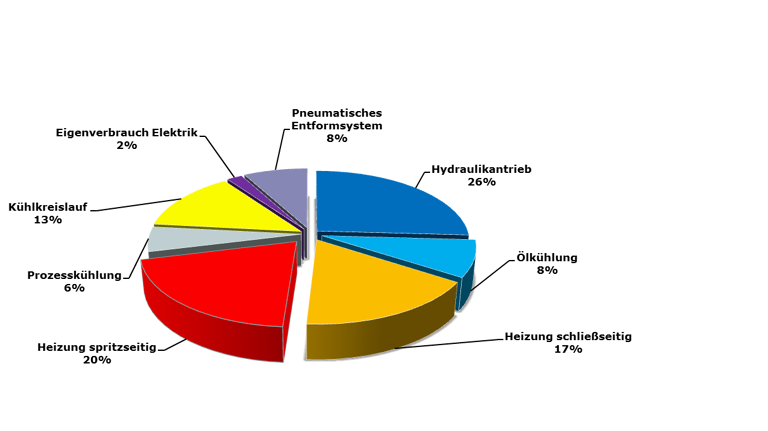

Ein Trend bleibt die Reduktion der Lebenszykluskosten bei steigender Effizienz von Maschinen und Prozessen. Der Energieverbrauch ist in dieser Betrachtung zwar nicht der größte Anteil, allerdings wird der Energieverbrauch in Zukunft durch steigende Energiepreise eine immer bedeutendere Rolle spielen. Betrachtet man dazu auch noch die ausgesprochen lange Lebensdauer von Elastomermaschinen von 15-20 Jahren, so macht es umso mehr Sinn, die bereits heute schon verfügbare Energiespartechnologie einzusetzen. Da sich die Kosten – vor allem bei Neumaschinen – in Grenzen halten, ist auch eine entsprechend kurze Amortisationszeit gegeben. Betrachtet man nun die Hauptenergieverbraucher bei einer typischen Elastomer-Spritzgießmaschine, so ist der Antrieb der Maschine (Strom und Kühlung) mit etwa 26 %, die Werkzeugheizung (inkl. Wärmeabfuhr in die Maschinenstruktur) mit mehr als 30 % und die Temperierung bzw. Kühlung mit etwa 20 % am Gesamtenergieverbrauch beteiligt. Im Bereich Antrieb reduziert das servohydraulische CoolDrive II-Antriebssystem sowohl den Stromverbrauch als auch den Kühlwasserbedarf. Der Bereich Temperierung und Kühlung kann zwar durch die Verwendung von intelligenten Temperiergeräten mit Bedarfsregelung optimiert werden. Allerdings wäre es wesentlich effizienter durch verbesserte Isolierungen im Bereich Werkzeug/Kaltkanal den Wärmeübergang von vorne herein zu reduzieren. Als Nebeneffekt lässt sich damit noch die Regelgüte und somit die Prozessstabilität erhöhen. Im Bereich Automatisierung und Maschinenzusatzausrüstung bietet der Ersatz von pneumatischen Antrieben durch elektrische, als auch servoelektrische Antriebe ein nicht zu unterschätzendes Einsparungspotenzial. Natürlich ist auch durch Optimierung am eigentlichen Prozess, durch den Einsatz eines Systems zur Prozessoptimierung, eine Reduktion des Energieaufwandes je Formteil zu erreichen. Eine Heizzeitreduktion im Bereich von zumindest 10 – 20 % ist in den meisten Fällen möglich. Teilweise auch weit darüber hinaus. Generell können durch den Einsatz dieser Systeme zur Energieeinsparung im Vergleich zu im Markt befindlichen Maschinen bis zu 50 % des Gesamtenergieverbrauches eingespart werden.

Premiere: Die neue C6000.web-Maschinensteuerung

Die Maschinensteuerung wird oft als das Herz der Maschine bezeichnet. Tatsächlich stellt die Maschinensteuerung die zentrale „Intelligenz“ der Maschine dar und sorgt als MMI (“man-machine-interface”) für eine reibungslose Kommunikation zwischen der Maschine und dem Maschinenbediener. Neben der eigentlichen Hauptaufgabe der Maschinensteuerung, den Prozess möglichst genau zu steuern, rücken nun verstärkt „Bedienbarkeit“ und „optimale visuelle Darstellung“, sowie „weltweite Vernetzbarkeit“ ins Blickfeld der Verarbeiter. Diese Aspekte werden für den Verarbeiter immer wichtiger, weil sie ihm helfen, besser zu werden. Besser heißt in diesem Zusammenhang: Höhere Qualitäten, effektivere Prozessgestaltung, höhere Wertschöpfung. Es sind zentrale Forderungen des Marktes auf die der Maschinenbau strategisch eingehen muss.Die C6000.web-Maschinensteuerung verfügt über einen 21‘‘Full-HD-Panel mit Multi-Touch. Sie bietet die Möglichkeit plattformübergreifend unterschiedliche Endgeräte zur Visualisierung zu verwenden. Die Zentraleinheit selbst setzt auf neuester Intel-Prozessortechnologie auf. Weitere Charakteristika der Hardware sind schnelle Industrie-Speichertechnologie auf Halbleiterbasis, Powerlink Systembus für die Anbindung der Steuerungskomponenten und der Einsatz von RFID-Technologie für unterschiedliche Aufgaben. Natürlich stehen für die Kommunikation zu übergeordneten Systemen entsprechende Standardschnittstellen zur Verfügung. Der spezielle Clou: Eine Visualisierung auf mehrere unabhängige Endgeräte wird möglich. Somit ist es z.B. möglich, an komplexeren oder auch einfach nur größeren Anlagen, mit einem zusätzlichen Bedienteil zu arbeiten. Dadurch lässt sich die Maschinenbedienung deutlich komfortabler gestalten bzw. können aufwendige Schwenkarmsysteme vermieden werden. Oder auch: Der Maschinenbediener an der Maschine korrigiert gerade ein Dosiervolumen auf der Einspritzseite. Gleichzeitig greift der Meister über den PC in seinem Büro auf die Seite mit den Produktionsdaten zu. Natürlich kann auch ein Servicetechniker von Maplan, der ein Büro in einem ganz anderen Werk hat, gleichzeitig auf die für ihn relevanten Seiten zugreifen. Und schlussendlich interessiert es den Werkleiter, ob alle Maschinen in Betrieb sind. Dazu greift er über sein Smartphone auf die Maschine zu, während er unterwegs ist – alle diese Zugriffe geschehen für den Maschinenbediener unbemerkt im Hintergrund – und jeder ruft seinen spezifischen Informationswunsch ab. Die Steuerung C6000.web wird einerseits allen komplexen steuerungstechnischen Anforderungen gerecht und ist andererseits dennoch intuitiv und einfach zu bedienen. Im Bereich Elastomerverarbeitung ist die Bedienbarkeit der Maschine mit obligatorischen Handschuhen zu gewährleisten. Voraussetzung dafür ist eine entsprechende großzügige Gestaltung der Bedienelemente am Bildschirm bzw. die Verwendung von industrietauglichen Hardwaretastern.