Der kanadische Anbieter präsentiert zur K 2025 die nächste Evolutionsstufe seiner vollautomatisierten Fertigungszelle für die Serienproduktion direkt angespritzter Präzisionsmikroteile. Deren Besonderheit ist ein dreistufiger Prozess für das Plastifizieren und Einspritzen.

MHS Mold Hotruner Solutions aus Milton (Ontario/Kanada) hat seine M3-Mikrospritzgießmaschine weiterentwickelt und zeigt die neue M3-D08 live in Düsseldorf. Diese fertigt reproduzierbare Präzisionsmikroteile in einem abfallfreien Herstellprozess. Die M3 wurde für die Massenproduktion komplexer Mikroteile mit einem Gewicht von weniger als 200 mg konzipiert und schließt dabei Komponenten mit einem Gewicht von 10 mg oder weniger ein. Das Herzstück der Anlage ist ein Nadelverschlussverteiler, um ein direktes Anspritzen zu ermöglichen. Mit dem direkten Anspritzen entfällt der Kaltkanal und damit der bei konventioneller Technik im Vergleich zum Mikro-Spritzgussteil überdimensionierte Abfall. Zudem wird die Zykluszeit reduziert.

Trotz ihres hohen Standardisierungsgrads ist die M3 flexibel einsetzbar. Modulare Stammwerkzeuge ermöglichen den Einsatz austauschbarer Formeinsätze, Seitenschieber, Kernzüge und Auswerfer – selbst für hochkomplexe Geometrien. Das integrierte Achtfach-Nadelverschluss-Heißkanalsystem ist fest mit der Maschine verbunden und verbleibt beim Werkzeugwechsel in der Maschine.

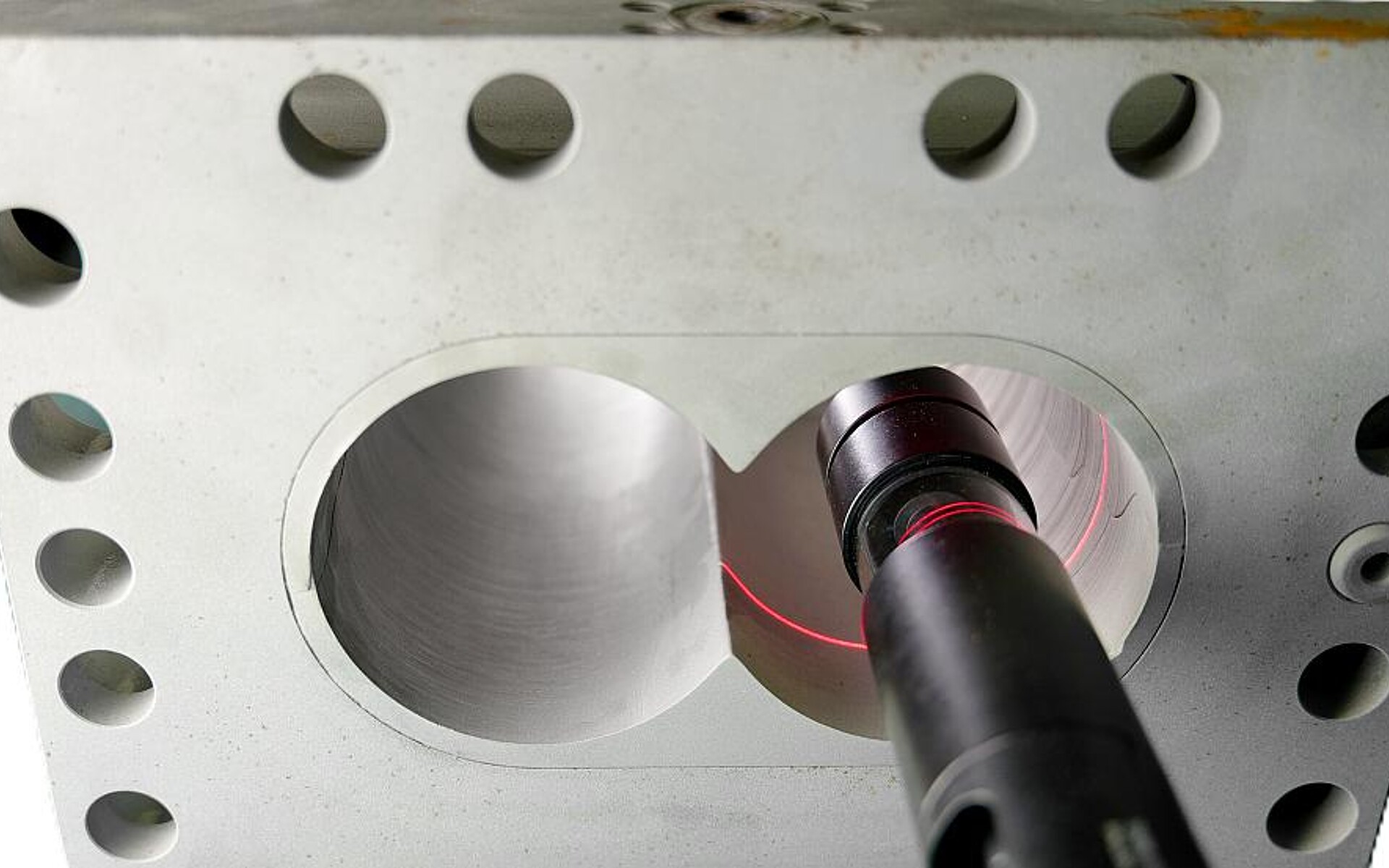

Direkt anspritzen ohne Kaltkanal und ohne Materialabbau, das kennzeichnet die Mikrospritzgießmaschine M3. Ein Drei-Phasen-Prozess für das Plastifizieren und Einspritzen macht dies möglich. (Foto: MHS)

Plastifizieren und Einspritzen erfolgen in einem dreistufigen Prozess. MHS vermarktet das patentierte Verfahren unter dem Begriff Isokor. Der Drei-Phasen-Prozess erschließe die Verarbeitung sensibler Werkstoffe, so MHS. Die M3 verarbeitet alle thermoplastischen Kunststoffe, einschließlich Hochtemperaturmaterialien wie PEEK, LCP und PEI. Im Gegensatz zu konventionellen Zweistufensystemen mit Kolbeneinspritzung und Kaltkanal wird bei der M3 die Schmelze zunächst in der Schnecke vorverdichtet, im Heißkanal weiter komprimiert und als viskoelastische Energie gespeichert. Öffnet das Nadelventil, expandiert die Schmelze mit hoher Geschwindigkeit und füllt die Kavität innerhalb von Millisekunden. Dieses schnelle, homogene Füllen führt laut MHS zu dichten, isotropen Bauteilen mit minimalem Verzug und innerem Stress. Der gesamte Prozess wird mit hochauflösenden Sensoren überwacht, die Parameter wie Druck, Temperatur, Position und Zeit erfassen – für vollständige Rückverfolgbarkeit und Wiederholgenauigkeit.

Das Material wird in einem integrierten Trockner konditioniert, bei niedriger Temperatur in der Schnecke sanft plastifiziert und erst im Heißkanal auf Endtemperatur erhitzt. Das schont die Materialstruktur und minimiert thermische Schädigung. Das kaskadenförmige Druckprofil sowie ein konstanter Schmelzefluss gewährleisten eine gleichmäßige molekulare Verdichtung und verbessern die Bauteilstruktur.

Die Trockenlaufzeit liegt unter 3 s. Die elektromagnetische Schließeinheit mit spannungsfreier horizontaler Werkzeugaufnahme mit elektromagnetischer Kraft arbeitet mit 40 kN. Ein elektrischer Linearmotor sorgt für sanfte, sensorüberwachte Werkzeugbewegungen und eignet sich auch für empfindliche Formen.

Die M3 unterstützt bis zu 32 Kavitäten und erlaubt zudem das Spritzgießen von zwei unterschiedlichen Teilen oder von 2K-Teilen im selben Zyklus. Insert-Overmolding, kavitätenseparierte Bauteilentnahme und Inline-Qualitätskontrolle sind im Standardzellenkonzept integriert. Ein eingebauter Roboter übernimmt die Teileentnahme per Vakuum und legt jedes Teil einzeln zur Prüfung oder Weiterverarbeitung ab. Für den Reinraum konzipiert, lässt sich die M3 mit Hepa-Filtration und optischen Inspektionssystemen ausstatten.

Schlagwörter