Das Projekt „Moretto 4.0“ steht im Fokus der Präsentation des gleichnamigen Unternehmens aus Massanzago (Italien) auf der Fakuma 2017. Dabei handelt es sich um ein Konzept für die intelligente Produktion […]

Mit dem Projekt „Moretto 4.0“ vernetzt der gleichnamige italienische Peripherie-Anbieter seine Geräte und Anlagen. (Foto: Moretto)

Das Projekt „Moretto 4.0“ steht im Fokus der Präsentation des gleichnamigen Unternehmens aus Massanzago (Italien) auf der Fakuma 2017. Dabei handelt es sich um ein Konzept für die intelligente Produktion mit Hilfe miteinander verbundener Maschinen bzw. Geräte mit Software-Lösungen für die Betriebssteuerung, die in der Lage sind, große Datenmengen aller am Produktionsprozess beteiligten Elemente zu verarbeiten und bereitzustellen. So sollen höchste Effizienzniveaus erreicht werden können.

Moretto will damit ein Produktionssystem anbieten, das in der Lage ist, das Endprodukt automatisch den Marktanforderungen anzupassen, mögliche Defekte oder Betriebsausfälle von Maschinen bzw. Geräten vorauszusehen und in Echtzeit über einen technischen Fernkundendienst verfügen zu können. Alle Gerätelinien des Unternehmens enthalten Komponenten des Projekts und sind auf diese Weise miteinander vernetzt.

Unter Feeding 4.0 sind die Fördersysteme One Wire 6, Centralina Dolphin und Kruise Kontrol zusammengefasst. Mit Beginn des Materialeingangs im Werk wird der gesamte Förderprozess koordiniert, durch die Betriebsanlagen integriert und liefert Lösungen, die auf autonome Weise alle Parameter steuern. Kruise Kontrol ist ein patentiertes System für die automatische Regelung der Geschwindigkeit bei Förderanlagen und optimiert alle eingebundenen Parameter durch die Anpassung an die Eigenschaften des jeweiligen Materials, unabhängig von der Distanz oder der Menge des zu transportierenden Materials.

Drying 4.0 vernetzt die Trockner der Serie X-Max, Flowmatik und Moisture Meter. Die Aufbereitung des Polymers werde vollständig geregelt, wodurch ein Kreislauf entstünde, der in der sichtbaren und zertifizierbaren Qualität der Formteile zum Ausdruck komme, so Moretto. Bei X-Max handelt es sich um ein flexibles, effizientes und modulares Trocknersystem mit konstanter Leistungsfähigkeit bei einem Taupunkt von -65 °C. Die aus drei Einheiten bestehende Grundausführung kann bis auf zu zehn Systeme erweitert werden.

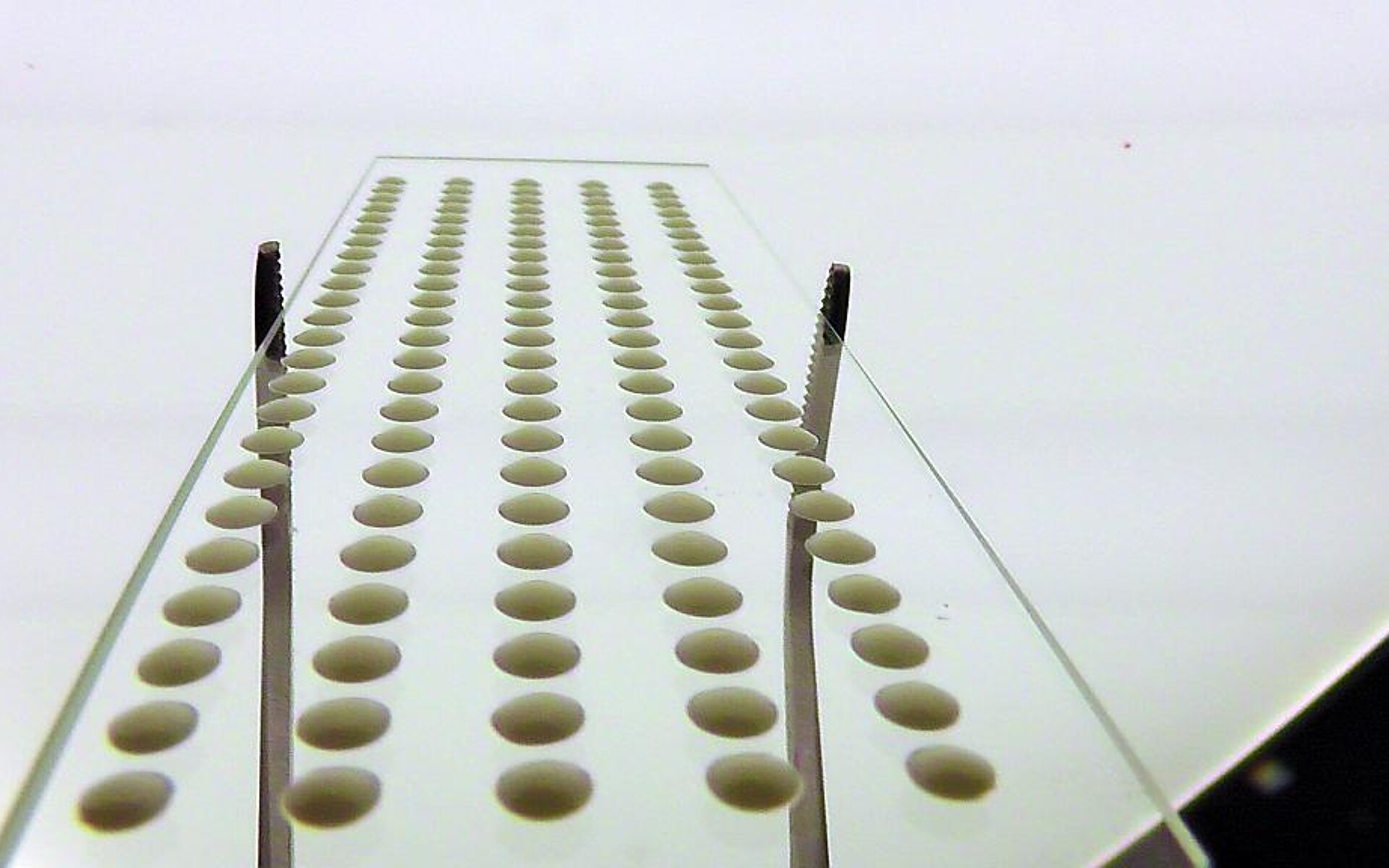

Moisture Meter ist ein Instrument für die Messung der Restfeuchte des Kunststoffgranulats während des Trocknungsprozesses innerhalb der Produktionslinie und in Echtzeit. So wird die Herstellung von Teilen mit konstant zertifizierbaren Eigenschaften gewährleistet, von Charge zu Charge. Die Eichung erfolgt ab Werk. Der Bediener muss lediglich das zu verarbeitende Polymer auswählen, dann wird Moisture Meter Minute für Minute die Produktion überwachen und alle zwei Sekunden Stichproben des im Prozess befindlichen Materials untersuchen. 40 Materialprofile sind hinterlegt, darunter die üblichen technischen Kunststoffe wie ABS, PMMA, PA6, PA66, PEEK sowie viele andere. Zudem lassen sich neue Profile einfach ergänzen.

Dosing 4.0 umfasst die gravimetrische Dosiersysteme Gravix und Gramixo. Diese Geräte wurden nicht nur entwickelt, um mit einer Genauigkeit von 0,01 % zu dosieren, sondern sind in der Lage, in das Netz übertragbare Daten auszutauschen und in Fernbedienung die Maschinenparameter zu steuern sowie Produktions-, Verbrauchs- und Kostenstatistiken zu erstellen. Gramixo eignet sich dank der Funktion Gewicht/Meter besonders für die Herstellung von Blasfolien und mit der exklusiven Vibration-Immunity -Technologie (immun gegen Vibrationen) ausgestattet.

Storage 4.0 beinhaltet Silcontrol, ein Lagerverwaltungssystem für Kunststoffmaterialien, das die Prozessintegrität gewährleistet und jedes Material dank der Barcode- und RFID-Technologie dem entsprechenden internen oder externen Lagersilo, Tagesbehälter und Lagerbehältern zuführt und kontinuierlich die Daten, Vorgänge und Aufzeichnungen aller Lageraktivitäten verwaltet. Ein automatisiertes und sicheres System, das menschlichen Fehler ausschließt.

Mit Cooling 4.0 meint Moretto die neue Produktpalette X-Cooler mit modularen und erweiterbaren Kühl- und Wärmeregulierungssystemen, die in der Lage sind, sich dank der integrierten Datenverwaltung direkt von den Versorgungsanschlüssen vollständig in ein Kälte-Regelungssystem einzugliedern. Die Kühlsysteme sind hochleistungsfähige Geräte für die Kühlung von Industrieprozessen und auf energieeffizienten Betrieb ausgelegt.

Supervising 4.0 umfasst die integrierte Überwachungs-Software Mowis, ein SCADA (Supervisory Control and Data Acquisition) für die Kontrolle der Verarbeitungsprozesse von Kunststoffen: Überwachung in Echtzeit, eingehende Analyse der Daten und Protokolle mit zunehmend interaktivem und prädiktivem Charakter. Die integrierte Software mit ebenfalls über Fernbedienung steuerbaren Befehlen überwacht das gesamte Werk, die Automatisierungskette, sendet Outputs an das System und regelt auf diese Weise die Produktion in Echtzeit.

Mowis ist in der Lage, 1.200 Clients zu steuern und 22 spezifische Bereiche zu integrieren. Es bietet vollständige, direkte Konnektivität und ist damit ein Programm für die vorbeugende Instandhaltung sowie Protokollerstellung – alles nach den Regeln für die „intelligente Fabrik“. Zudem ermöglicht die Software dem Bediener die Realisierung des genauen Layouts seines Bereiches ohne besondere Programmierung und gewährleistet auf diese Weise eine verständliche und sofortige Auslegung der Daten.

Außerdem fungiert das Programm als lildliche Objektschnittstelle für ein kundenfreundliches, einfaches und verständliches Management der Systeme. Durch die Möglichkeit der direkten Einstellung der Funktionsparameter jedes einzelnen Gerätes wird die Möglichkeit von Fehlern auf ein Minimum reduziert. Zehn Standardsprachen sind vorinstalliert. Die Kommunikation mit den Anlagen erfolgt über ein lokales, entsprechend geschütztes industrielles Netz. Prozess- und Alarmdaten zur Erstellung von Protokollen können jederzeit ausgedruckt werden. Mowis sorgt für Input der Funktionsparameter jedes einzelnen Gerätes und Output mit Erhebung der Prozessdaten.

Darüber hinaus ist es ein offenes System der Export der überwachten Daten und der Austausch mit anderen Anwendungen ist jederzeit möglich. Darüber hinaus kann der Nutzer jederzeit mittels Fernanschluss über Modem oder IP-Adresse über den PC vor Ort betreut werden. Neben der vollständigen Nachvollziehbarkeit der Prozesse und Bedienereingriffe bietet Mowis vier Tätigkeitsstufen, bis zu vier Client-Server und bis zu zehn 50-Zoll-Info-Bildschirme für Bereichsmitteilungen.