Mit der Eröffnung der hochmodernen SLS-Demofabrik etabliert die Neue Materialien Bayreuth GmbH eine Plattform zur Demonstration und Weiterentwicklung der Selektiven Lasersinter-Technologie, um deren industrielle Serienfertigung zu ermöglichen.

Das Selektive Laser-Sintern (SLS) ist ein additives Verfahren zur Herstellung von Prototypen und kleinen Stückzahlen, besitzt zunehmend aber auch das Potenzial zu einem verstärkten Einsatz in der Industrie. Aktuell scheitern Serienanwendungen für SLS-gefertigte Formteile jedoch insbesondere an den hohen Prozesskosten und den fehlenden Tools zur Qualitätssicherung. Daher ist die Senkung der Fertigungszeit ein zentraler Schlüssel für eine wirtschaftliche Serienfertigung, die ein optimiertes Verfahren mit hoher Prozessstabilität erfordert.

Um hierzu fundierte Untersuchungen durchführen zu können, hat die Neue Materialien Bayreuth GmbH (NMB) in ihrem Technikum mit der durchgängig digitalisierten SLS-Demofabrik die technischen Voraussetzungen geschaffen. Die eingesetzte Anlagentechnik umfasst alle Schritte des selektiven Lasersinterns – vom Pulver bis zum geprüften Bauteil.

Mit der Eröffnung der hochmodernen SLS-Demofabrik will NMB neue Standards in der additiven Fertigung setzen. (Foto: NMB)

Durch Automatisierung, Prozessüberwachung und digitale Steuerung wird die gesamte SLS-Prozesskette optimiert. Inline-Analytik sorgt für eine kontinuierliche Qualitätssicherung und verringert den Ausschuss. Die enge Verzahnung von moderner Prozesstechnik und digitalen Fertigungsumgebungen schafft laut NMB ein Alleinstellungsmerkmal in der europäischen Forschungslandschaft.

In der Demofabrik sind folgende Anlagen integriert:

- Zwei SLS-Drucksysteme – auch für Hochtemperatur-Thermoplaste (Farsoon)

- Automatisierte Entpulverung und Pulvermanagement (Ossberger)

- Automatisierte Oberflächenbearbeitung (AM Solutions eine Marke der Rösler Gruppe)

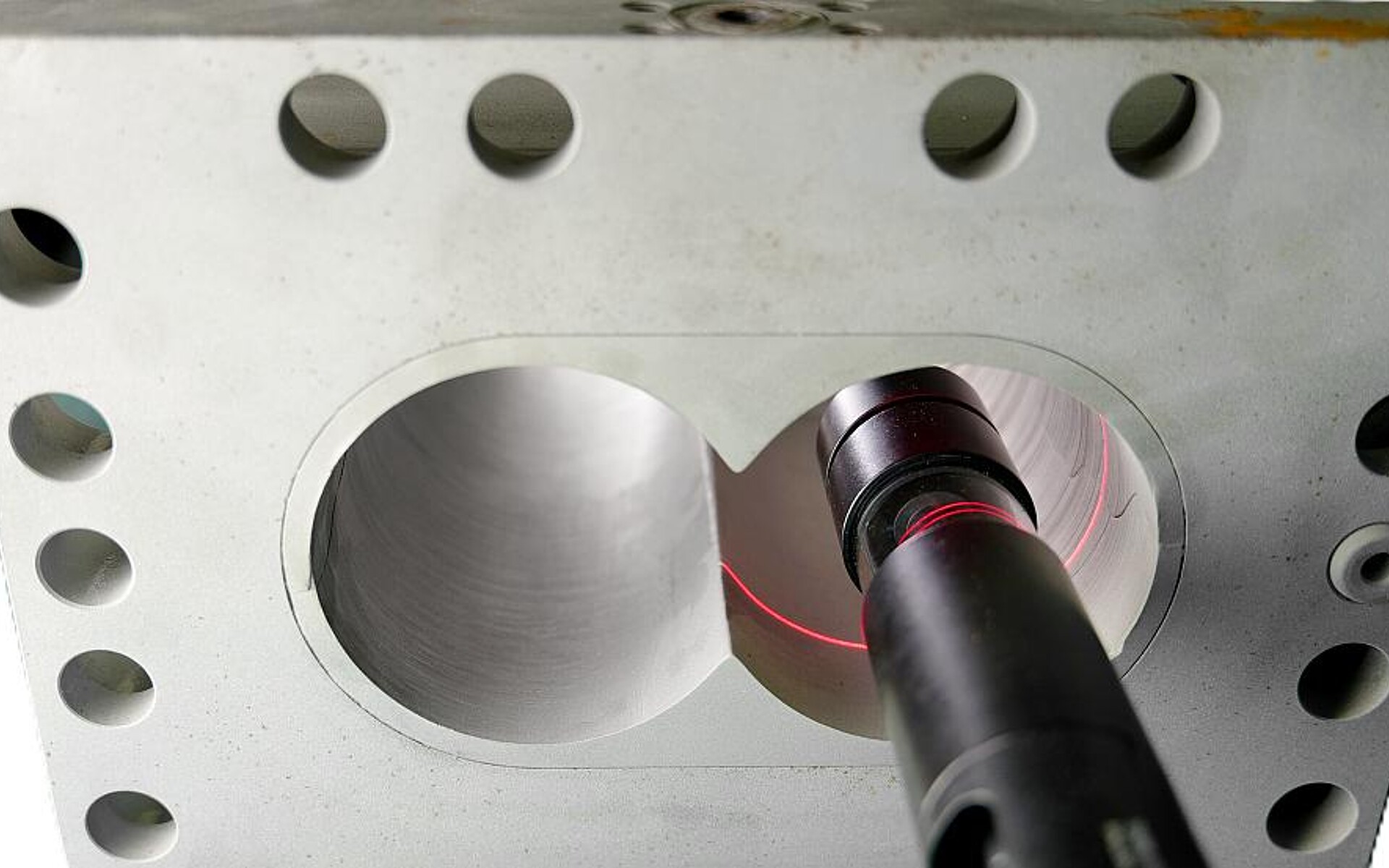

- Inline-Messsysteme und Sensorik (ColorLite und Additive Marking)

- Teileidentifizierung und Automatisierung (Toolcraft)

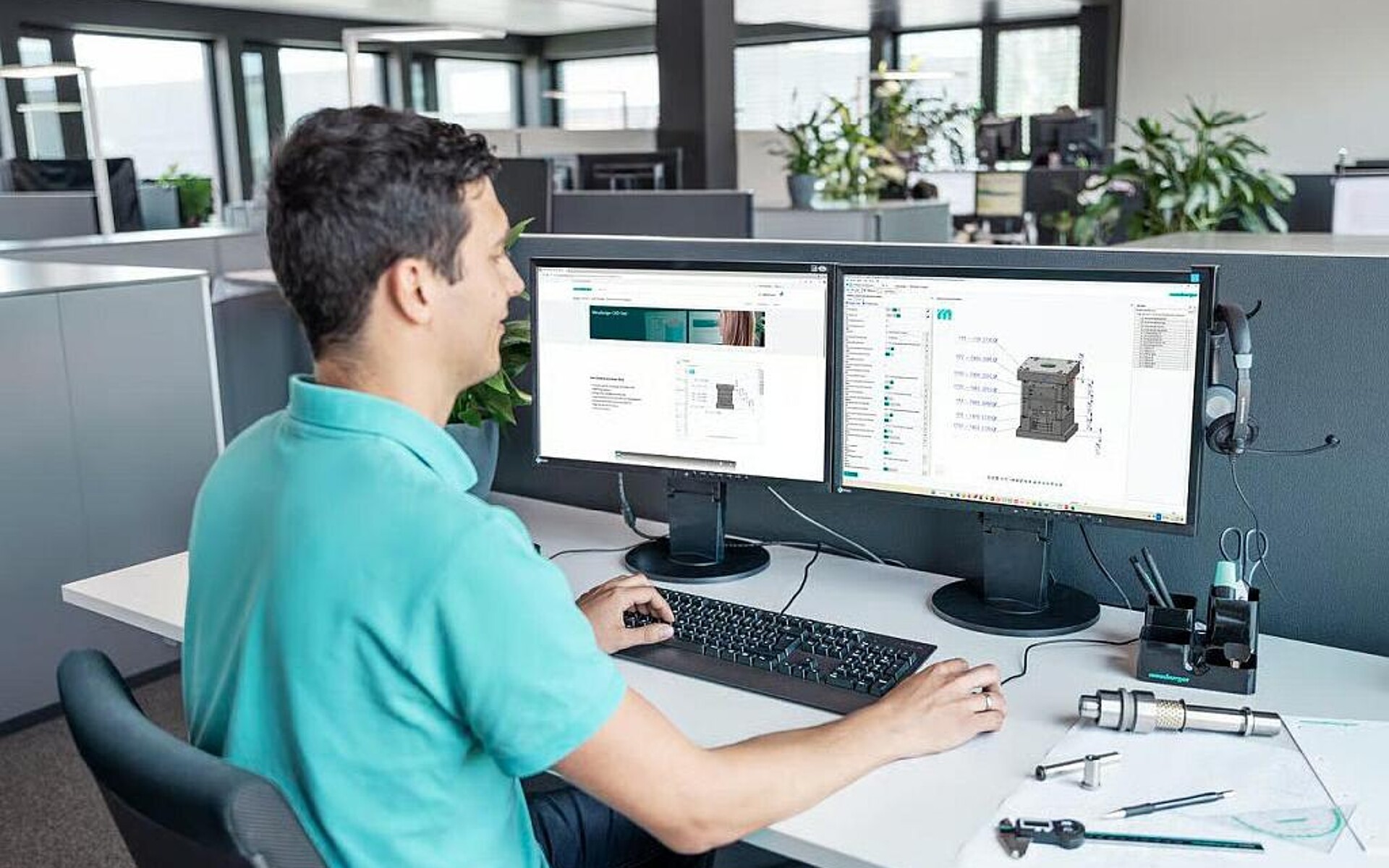

- Digitale Datenerfassung mittels IOT-Plattform (d-fine)

Neben materialwissenschaftlichen Fragestellungen fokussiert sich die SLS-Demofabrik auf Zukunftsthemen, wie Automatisierung und Digitalisierung entlang des gesamten pulverbasierten Fertigungsprozesses. Ziel ist es, die Wechselwirkungen zwischen Prozessen, Materialien und Bauteileigenschaften gezielt zu erfassen und weiterzuentwickeln. Dies beinhaltet Maßnahmen zur Steigerung der Reproduzierbarkeit, Eliminierung händischer Eingriffe und Reduktion von Betriebskosten durch Automatisierung und digitale Prozesskontrolle. Parallel werden innovative Strategien zur Verringerung von Pulveralterungsprozessen entwickelt, mit dem Ziel die Recyclingrate perspektivisch auf bis zu 85 % erhöhen zu können. Ferner wird der Einfluss von Abkühlstrategien auf die Bauteileigenschaften untersucht. Die Integration einer maßgeschneiderten IoT-Plattform und sowie Lösung zur Bauteilmarkierungen ermöglicht eine Echtzeiterfassung relevanter Prozessparameter und deren transparente Zuordnung zu den Bauteileigenschaften.

Diese Entwicklungen sollen auf unterschiedliche Materialien und Prozesse ausgedehnt werden, um langfristige Kooperationen mit Industriepartnern zu fördern. Die SLS-Demofabrik dient damit nicht nur als Technologiedemonstrator, sondern auch als Reallabor für die Weiterentwicklung der additiven Fertigung.