Der brasilianische Kunststoffverarbeiter vereint Extrudieren und Spritzgießen unter einem Dach. In Wittmann fand der Hersteller von Bewässerungssystemen einen Partner, der für beide Verfahren die geeignete Peripherie anbietet und zudem Spritzgießmaschinen im Programm hat.

Die Produkte, die Plasnova, Louveira (Brasilien), produziert, begegnen dem Besucher gleich bei der Ankunft. Der Weg vom Parkplatz zum Eingang führt durch einen parkähnlichen Garten mit üppig wuchernden Pflanzen. „Das ist unser Testgelände, unser Freiluft-Entwicklungslabor“, erklärt Inhaber und Geschäftsführer Eder. Tatsächlich sind dort zwischen den Bäumen und Sträuchern Wasserleitungen und Sprinkler verlegt.

Plasnova hat sich auf Bewässerungssysteme für den Gartenbau und die Landwirtschaft spezialisiert. Ob Rohrleitungen oder Schläuche, Verteilsysteme, Verbindungselemente, Kupplungen oder Ventile, Regner oder Sprinkler – alle Komponenten werden im eigenen Haus hergestellt. Seit der Gründung vor fast 25 Jahren ist das Unternehmen kontinuierlich gewachsen. Längst profitieren auch andere Branchen von der umfangreichen Erfahrung im Extrudieren und Spritzgießen des Plasnova-Teams. Zu den weiteren Produkten gehören Monofilamente für den 3D-Druck, Mikroröhrchen für die Fischerei, Kanülen für die Chemie- und Pharmaindustrie sowie Dosierverschlüsse für Schmiermitteldosen.

Der Garten vor dem Fabrikgebäude ist Teil des Entwicklungslabors. Hier werden neue Bewässerungssysteme auf Herz und Nieren getestet. (Foto: Wittmann)

Sechs Materialien gleichzeitig dosieren und mischen

Mit der zunehmenden Bandbreite an Bauteilen wächst das Spektrum an Kunststoffmaterialien, die am Standort verarbeitet werden. Neben Standardmaterialien wie PE oder ABS kommen schwerer zu verarbeitende Kunststoffe mit zum Teil hohen Glasfaseranteilen zum Einsatz.

Arbeiten seit 20 Jahren eng zusammen (v. l.): Eder, Inhaber und Geschäftsführer von Plasnova, Cássio Luis Saltori und Marcos Cardenal von Wittmann Battenfeld do Brasil. (Foto: Wittmann)

„Die Vielfalt an Materialien sicher zu managen, ist unsere tägliche Herausforderung“, berichtet Eder und zeigt die jüngste Investition, die genau diese Herausforderung erfolgreich zu lösen vermag: Ein großes gravimetrisches Dosiergerät aus der Gravimax Baureihe von Wittmann, Wien (Österreich). Es versorgt die Extrusionslinien und dosiert und mischt bis zu sechs Materialien. „Der Gravimax ermöglicht uns eine konstant hohe Bauteilqualität bei maximaler Materialeffizienz mit einem geringeren Personalaufwand. Das führt zu einer höheren Marge“, sagt Eder und betont, dass es genau darauf ankomme. Denn die Bewässerungsbranche sei ein stark umkämpfter Markt. Außerdem erfordere gerade das Extrudieren mit sehr kleinen Werkzeugdurchmessern bis hinein in den Mikrobereich eine hochgenaue Dosierung, um die geforderten Produkteigenschaften zu erzielen.

Neben Basismaterial, Masterbatch und Additiven kommt immer öfter ein Rezyklatanteil hinzu, erwähnt Eder einen weiteren Trend. „Bei einigen Rohrleitungen können wir bereits bis zu 70 Prozent Rezyklat beimischen.“ Unter anderem PE-Abfälle – aus Angüssen und Ausschussteilen – werden vor Ort geschreddert und erneut verarbeitet.

Bevor die Entscheidung fiel, die Peripherie in der Extrusionshalle um einen großen Gravimax zu ergänzen, wurden die Rezepturen manuell gemischt und die einzelnen Komponenten dafür von Hand abgewogen. „Klar passieren dabei auch mal Fehler“, sagt Eder. „Die Folge ist, dass wir in der Vergangenheit viel Material verschwendet haben.“ So ist es gerade die besonders exakte Dosiertechnologie der Gravimax Geräte, die Eder begeistert.

Für die Herstellung von Rohleitungen und Schläuchen betreibt Plasnova mehrere Extrusionslinien. (Foto: Wittmann)

Hohe Materialeffizienz beim Dosieren

Viele herkömmliche Dosiersysteme arbeiten mit zeitbasierten Dosieralgorithmen, die dem effizienten Materialeinsatz Grenzen setzen. Denn entweder wird direkt vom System aus zu viel dosiert oder der Maschinenbediener kalkuliert einen Materialpuffer ein, um ein systembedingtes Unterdosieren zu vermeiden, was am Ende wieder zu einem Mehrverbrauch führt. „Selbst wenn es sich jeweils um kleinste Mengen handelt, ist das beim Verarbeiten teurer Materialien ein relevanter Kostenfaktor“, erklärt Marcos Cardenal von Wittmann Battenfeld do Brasil. „Beim Gravimax dagegen ist es möglich, bei höchster Qualitätskonstanz das Vorgabegewicht auf das Minimum einzustellen. In vielen Anwendungen amortisiert sich der Gravimax dadurch schon nach nur wenigen Monaten.“

Diversifizierung des Produktprogramms: Die Herstellung von Monofilamenten für den 3D-Druck füllt inzwischen eine eigene Halle. (Foto: Wittmann)

Um bei jedem Batch eine präzise und konstante Mischung zu erzielen und zugleich sehr schnell das Material bereitstellen zu können, arbeitet der Gravimax mit der von Wittmann entwickelten RTLS-Technologie (Real Time Live Scale). Hierbei wird in einem ersten Schritt durch ein sehr rasches Ablassen des Materials innerhalb kurzer Zeit das Zielgewicht angenähert. In einem zweiten Schritt schaltet das Dosiersystem auf ein kontrolliertes Feindosieren um, bis das genaue Zielgewicht erreicht ist.

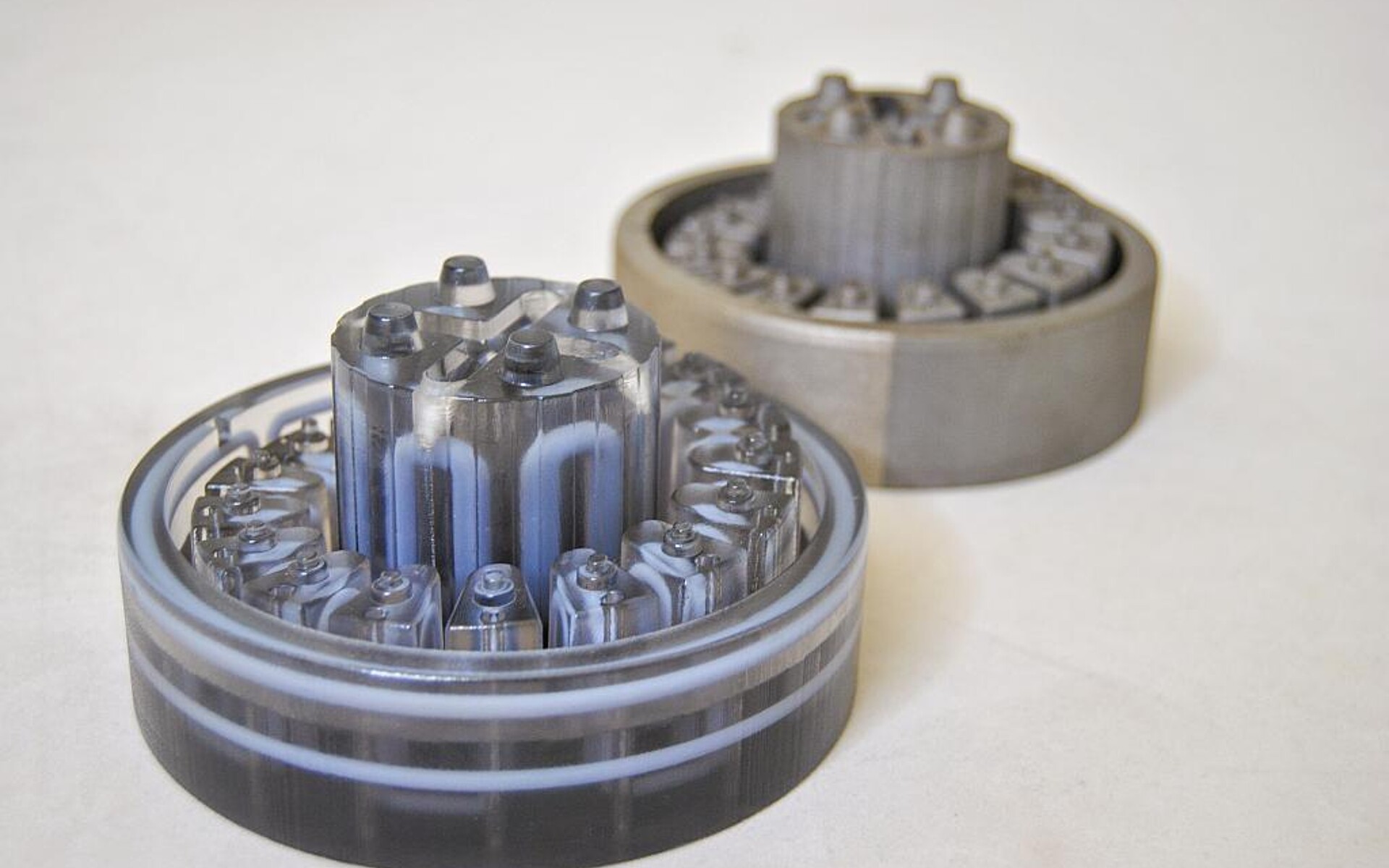

Der neue große Gravimax dosiert und mischt bis zu sechs Materialien mit hoher Präzision. (Foto: Wittmann)

Da beim Gravimax alle Ventile aus Edelstahl bestehen erreicht das Gerät selbst beim Dosieren stark glasfaserverstärkter Materialien eine lange Standzeit.

Zentrale Materialversorgung fürs Spritzgießen und Extrudieren

Nach den guten Erfahrungen in der Extrusion bekommt jetzt auch die Spritzgießerei ein neues großes Gravimax-Dosiergerät. „Was sich in der Extrusion bewährt, übernehmen wir für die Spritzgießerei“, erklärt Eder seine Strategie, die bereits für die Materialversorgung Anwendung fand. Hatte lange Zeit jede Spritzgießmaschine ihren eigenen Drymax Trockner, wurde die Spritzgießhalle nach dem Vorbild des Extrusionsbereichs mit einer zentralen Materialversorgungsanlage ausgerüstet. „Wir haben jetzt für jedes Material einen Tockner und können damit viel schneller und einfacher von einem Material auf ein anderes wechseln“, sagt Eder.

Auch alle Extrusionslinien sind durchgehend mit Fördergeräten, Trocknern und Dosiersystemen von Wittmann ausgerüstet. (Foto: Wittmann)

16 Maschinen umfasst der Spritzgießmaschinenpark. Darunter noch einige alte Maschinen der Marke Battenfeld, die seit 2008 Teil der Wittmann Gruppe ist. Sie verrichten bis heute zuverlässig ihren Dienst. Bei den jüngeren Maschinen handelt es sich um servohydraulische SmartPower- und vollelektrische EcoPower-Maschinen aus der Wittmann Gruppe. Die größte Spritzgießmaschine hat eine Schließkraft von 2.000 kn. Sie wird für die Produktion von Armaturen und Filtern eingesetzt.

Die zentrale Materialversorgungsanlage macht es einfacher, mit hoher Materialeffizienz und Prozesskonstanz zu produzieren. (Foto: Wittmann)

Alles aus einer Hand steigert die Effizienz

Peripherie und Verarbeitungsmaschinen aus einer Hand bedeutet für Plasnova mehr Effizienz sowohl bei der Projektierung neuer Anlagen als auch im After Sales. „Die Verantwortung liegt in einer Hand, beim Wittmann Team“, betont Eder. „Die Wittmann-Techniker kennen alle Anlagen hier bei uns ebenso gut wie wir selbst, und im Servicefall sind sie sehr schnell vor Ort. Das ist für uns sehr wichtig. Eine Extrusionslinie kann man nicht einfach anhalten, wenn es in der Peripherie hakt. Die Systeme müssen immer funktionieren.“

Was sich in der Extrusion bewährt, kommt in die Spritzgießerei – Eder ist kontinuierlich am Investieren. (Foto: Wittmann)

Seit mehr als 20 Jahren arbeiten Plasnova und Wittmann Battenfeld do Brasil zusammen. Aus der Zusammenarbeit ist eine Freundschaft entstanden. „Wir treffen uns regelmäßig zum Lunch“, verrät Eder. „Dabei geht es natürlich um die aktuellen Projekte und oft um die Zukunft. Wir müssen am Ball bleiben und sind immer auf der Suche nach innovativen Technologien, mit denen wir unsere Produktion weiter optimieren können.“

Unterbrechungsfreie Stromversorgung im Spritzgießbetrieb

So ging es bei einem gemeinsamen Mittagessen auch um das Thema DC, um die Installation eines eigenen lokalen Gleichstromnetzes, um aus Photovoltaik gewonnene Energie ohne Wandlungsverluste direkt für den Betrieb von Spritzgießmaschinen zu nutzen. Wittmann ist in der Spritzgießwelt ein Vorreiter in Sachen DC. Als erster Maschinen- und Anlagenausrüster bietet Wittmann DC-fähige Spritzgießmaschinen, Roboter und Temperiergeräte an und präsentierte die neuen Möglichkeiten und Chancen gemeinsam mit seinem Partner Inesco bereits auf mehreren Messen.

16 Maschinen umfasst der Maschinenpark in der Spritzgießhalle. In Kürze wird die erste DC-Maschine in Betrieb genommen. (Foto: Wittmann)

„Uns hat die Idee sofort überzeugt“, sagt Eder, und dabei geht es dem Unternehmer nicht nur um die Energie, die sich sparen lässt, wenn die Stromwandlungsverluste wegfallen. „Entscheidend für uns ist, dass wir uns ein Stück weit unabhängig vom Stromnetz hier in São Paulo machen. Mit der DC-Maschine und der Salzspeicherbatterie von Inesco können wir bei einem Stromausfall unterbrechungsfrei weiter produzieren.“ Bei seinem Besuch auf der Fakuma in Friedrichshafen im Oktober 2024 bestellte Eder am Messestand von Wittmann eine erste DC-fähige Spritzgießmaschine für sein Werk und schreibt damit in Brasilien Industriegeschichte.