Die Reichle GmbH Gravier- und Laserschweißzentrum, Bissingen/Teck, stellt auf der Fakuma ihr Entwicklungsprojekt vor, dem die umweltschonende Technologie der Lasertexturierung zugrunde liegt. Dieses ermöglicht, sämtliche Ätz- und Strahlnarbungen sowie Erodierstrukturen […]

Die Reichle GmbH Gravier- und Laserschweißzentrum, Bissingen/Teck, stellt auf der Fakuma ihr Entwicklungsprojekt vor, dem die umweltschonende Technologie der Lasertexturierung zugrunde liegt. Dieses ermöglicht, sämtliche Ätz- und Strahlnarbungen sowie Erodierstrukturen identisch und kostenneutral in Werkzeuge und Formen einzubringen. Laut Reichle profitieren dabei Anwender von einer Qualitätssteigerung und -standardisierung, von bis zu 70 % geringeren Durchlaufzeiten als am Markt üblich, sowie von hoher Kundenorientierung und Prozesssicherheit.

Neben allgemeinen technischen Eigenschaften und der Funktionalität eines Produktes, welche heutzutage von Endverbrauchern vorausgesetzt werden, tragen immer mehr die Kriterien Optik und Haptik eine elementare Rolle. Diese sind sowohl Qualität bestimmende als auch Kaufanreiz schaffende Produkteigenschaften, welche mittlerweile von unterschiedlichen Herstellern forciert angegangen werden. Bei Kunststoffprodukten sind neben dem verwendeten Grundmaterial maßgeblich Oberflächennarbungen, erst einmal unabhängig ob geätzt, gestrahlt, erodiert oder gelasert, für die Faktoren Optik und Haptik verantwortlich.

Kürzere Entwicklungsphasen bedingen neue Verfahren

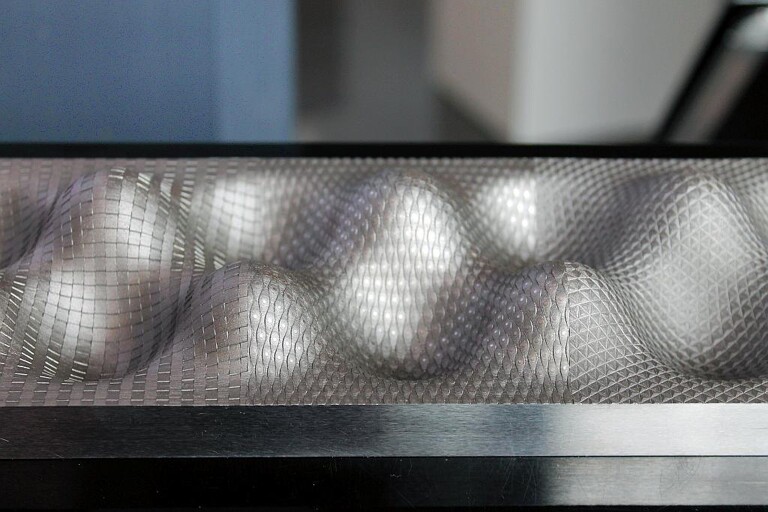

Gelaserte Ätznarbung (Feinnarbe L), Fläche und Ring auf hochglanzpolierter Freiformfläche inkl. partieller Narbtiefenreduzierung. (Foto: Reichle)

Bei der Betrachtung der deutschen Leitindustrie Automobil sollen Fahrzeugsysteme des 21. Jahrhunderts den Fahrer entlasten und Fahrzeugdesigns emotional begeistern. Fahrzeuginnenräume hingegen sollen in der Regel eine Wohlfühlatmosphäre schaffen, die mit den eigenen vier Wänden zuhause konkurrieren können. Spannende Flächen mit beruhigender Oberflächengestaltung, edle Materialanmutungen und makellose Produkte mit einheitlicher Struktur, Aussehen und Glanzgraden sind das Ziel. Seit Jahren wird bei Automobilherstellern ein Qualitätsperfektionismus angestrebt, der mit den seit langem bewährten Fertigungsverfahren Ätzen, Strahlen und Erodieren kaum mehr zu erreichen scheint – insbesondere auch durch immer kürzer werdende Entwicklungsphasen.

Wo vor fünf bis zehn Jahren ein Werkzeug- und Formenbau noch bis zu 20 Wochen Zeit für die Herstellung einer mittelgroßen Spritzgießform mit genarbter Oberfläche bekommen hat, stehen ihm heutzutage oftmals kaum mehr als 10 bis 14 Wochen zur Verfügung. Um eine perfekte Qualität innerhalb dieser engen Zeitschiene herstellen zu können, müssen alle in den Herstellungsprozess involvierten Parteien, insbesondere auch die Unternehmen für die Narbungseinbringung, deutlich rationeller arbeiten und kürzeste Bearbeitungszeiten anbieten. Oftmals nimmt jedoch allein schon die Narbungseinbringung 2 bis 4 Wochen in Anspruch, welche sich nur schwer beschleunigen lässt.

Gelaserte Ätznarbung (K2400G) mit scharfer Abgrenzung zu Hochglanzflächen ohne Prozessrisiko. (Foto: Reichle)

Genau hier setzt das über 2,5 Jahre andauernde Entwicklungsprojekt von Reichle an. „Unser Ziel war es, unter frühzeitiger Einbindung auserwählter Systemlieferanten und Automobilhersteller, eine Dienstleistungsinnovation, die sowohl dem sehr hohen Qualitätsanspruch der Premiumhersteller als auch den immer kürzer werdenden Bearbeitungszeiten im Werkzeug- und Formenbau gerecht wird, zu generieren. Dabei sollte unser Verfahren für alle Beteiligten weitestgehend kostenneutral bzw. kostengünstiger sein“, so Geschäftsführer Marco Reichle bei einer Preisverleihung.

Mit dem zugrunde liegenden Verfahren der Lasertexturierung ist Reichle neben der Realisierung von dreidimensionalen Lasernarbungen in der Lage, sämtliche Ätz- und Strahlnarbungen sowie Erodierstrukturen mittels innovativer Lasertechnologie identisch in Werkzeuge und Formen einzubringen.

Standardisierung von Oberflächenstrukturen und hohe Prozesssicherheit

Die größten Vorteile dabei sind höhere Qualität durch Standardisierung von Oberflächenstrukturen mit hoher Präzision, nahezu 100%ige Prozesssicherheit aufgrund nicht notwendiger Handarbeit und deutlich kürzere Durchlaufzeiten durch Rationalisierung und Digitalisierung. Die Lasertechnologie spielt ihre Vorteile zudem bei hochglanzpolierten oder unterschiedlich genarbten Spritzgießformen aus. Mehrere Kavitäten oder Werkzeuge können im Vergleich zu herkömmlichen Verfahren immer identisch in Optik und Haptik genarbt werden. Es kann zudem auf konstruktive Absätze oder aufwendige und riskante Anrisse zum Hochglanz oder zur zweiten Narbung verzichtet werden. Im Zuge der innovativen Narbungseinbringung bei Reichle wird auch der Glanzgrad kundenindividuell eingestellt.

Aufgrund eines volldigitalen Entwicklungs-, Programmier- und Fertigungsprozesses gehören die beim Ätzverfahren fertigungsbedingten Blankränder und aufwendige Narbtiefenreduzierungen an Wandungen der Vergangenheit an. Bereits in der frühen Designphase können Narbausrichtung, -verlauf, -tiefe und–abgrenzung mit dem Kunden abgestimmt und digital im Datensatz festgelegt werden. Damit sind alle Voraussetzungen einer hohen Reproduzierbarkeit gegeben.

Zudem können gelaserte Ätz- und Strahlnarbungen durch Aufhärtung des Gefüges und weiteren Optimierungen des Laserprozesses in der Spritzgießform verschleißresistenter und das Bauteil ggf. kratzunempfindlicher sein. Selbst verzugsfreie Narbungen können mit Hilfe von Spezialisten im Mappingbereich bei Reichle generiert werden. Mit speziellen Lasermesssystemen kann sowohl die Qualität der eingebrachten Narbung mithilfe von Topografieanalysen überprüft als auch Werkzeuge und Formen mittels Reverse Engineering erfasst werden.

Dienstleister mit starker technischer Basis

Zur rationellen Fertigung nutzt Reichle Laseranlagen mit Automatisierung, wie 6-fach Palettenwechsler. (Foto: Reichle)

Um dem stark wachsenden Auftragsvolumen sowie den Kostenanforderungen der Endkunden gerecht zu werden, nutzt Reichle nach eigenen Angaben als deutschlandweit einziges Unternehmen Laseranlagen des Herstellers mit Automatisierung (6-fach Palettenwechsler). Neben einem spezialisierten Team, welches auch sämtliche Beratungsleistungen übernimmt, stehen aktuell vier hochmoderne Laseranlagen zur Verfügung. Zahlreiche weitere Maschineninvestitionen befinden sich bereits in Planung.

Mithilfe der laserbasierten Dienstleistung, die auf der Fakuma ihre Marktpremiere erfährt, ist die Qualität einer eingebrachten Narbung nicht mehr von einem einzelnen Mitarbeiter wie bei herkömmlichen Verfahren abhängig. Die notwendige Datenbasis kann von Fachkräften in Deutschland professionell hergestellt und digital in die ganze Welt an Maschinen versendet werden. Damit ist gewährleistet, dass an unterschiedlichen Standorten, an denen Mitarbeiter mit unterschiedlichen Bildungsniveaus und Know-how arbeiten, eine identische Qualität erzeugt werden kann.

Reichle stellt den nach eigenen Angaben deutschlandweit größten Laserschweißstandort dar und spezialisierte sich bereits vor Jahrzehnten auf innovative CNC- und Lasergravuren, komplexe Fräsarbeiten, Hochglanzpolituren, Werkzeuginstandsetzung und die Reparatur von sämtlichen Narbungsschäden.

Auf der Fakuma 2015: