Wenn Start-up-Firmen eine Produktidee oder einen Prototypen in eine Serienproduktion überführen wollen, lauern an verschiedensten Punkten Stolpersteine. Als Gründe für das Scheitern von Start-ups – 80 bis 90 % neugegründeter […]

Wenn Start-up-Firmen eine Produktidee oder einen Prototypen in eine Serienproduktion überführen wollen, lauern an verschiedensten Punkten Stolpersteine. Als Gründe für das Scheitern von Start-ups – 80 bis 90 % neugegründeter Firmen überstehen Studien zufolge die ersten fünf Jahren nicht – werden u. a. meist fehlende Marktnachfrage, mangelnde Finanzierung, ein schlecht aufgestelltes Team oder falsches Marketing genannt. Ein weiterer nicht zu unterschätzender Faktor für unternehmerische Turbulenzen ist mangelndes Wissen über industrielle Fertigungsprozesse, die für die Produktskalierung etabliert werden müssen. Verzögerungen im Zeitplan und letztlich des Markteintritts sowie Kostensteigerungen können die Folge sein. Bernd Eberhardt, Geschäftsführer der Rodinger Kunststoff-Technik GmbH (RKT), hat bereits zahlreiche Unternehmen, meist aus der Medizinbranche, dabei unterstützt, ihre Produktidee industriell umzusetzen. Über die Fertigung von Kunststoffteilen hinaus berät RKT zum gesamten Planungs- und Fertigungsprozess. Eberhardt benennt acht Eckpunkte, auf die es bei der Überführung in die Serienproduktion ankommt.

1) Industriepartner frühzeitig in die Planung mit einbeziehen

Der Aufbau einer Serienfertigung erfordert eine rechtzeitige Planung aller nötigen Prozesse. Start-ups sollten daher frühzeitig Industriepartner mit ins Boot holen. (Foto: RKT)

Eine innovative Produktidee ist nur so gut wie ihre industrielle Umsetzbarkeit. Gerade Start-up-Unternehmen besitzen zwar das fachliche Know-how für ihre spezielle Nische – es fehlt aber an der praktischen Erfahrung für die Industrialisierung der Produkte. Experten wie RKT sollten frühzeitig bereits in der Designentwicklung und der Prozessentwicklung zur Herstellung des Produkts mit einbezogen werden. Eberhardt: „Die Unternehmen müssen in enger Abstimmung mit einem Industriepartner ein Anforderungs-Management definieren, von den designtechnischen Anforderungen über die Belastungen im Einsatz bis zu prozess-, temperaturtechnischen und logistischen Anforderungen an das Produkt. Wir stellen schon zu Beginn die richtigen Fragen, die die meisten Gründer noch gar nicht bedacht haben.“ Oft fehlt auch die monetäre Bewertung dieser Fragen auf Start-up-Seite, sodass Diskrepanzen und Terminverschiebungen in der Produktionsplanung entstehen können. Terminierungen seitens der Start-ups sind oft zu optimistisch und müssen korrigiert werden. „Wir legen Wert auf die konsequente Anwendung bestimmter Methoden aus dem Projektmanagement, um in der Produktion dann keine Überraschungen zu erleben“, Eberhardt.

2) Eine Spiegelorganisation bilden

Für die Zusammenarbeit zwischen Start-up und Industriepartner ist die permanente Abstimmung entscheidend – im Idealfall mit einem „gespiegelten“ Zuständigen auf beiden Seiten. Das Start-up-Unternehmen sollte frühzeitig für zentrale Bereiche einen kompetenten Ansprechpartner einsetzen, d. h. für Produktdesign, Qualitätsplanung, Einkauf, Verkauf, Marketing, Projektmanagement, Finance/Controlling, Supply Chain Management, Produktionsplanung und -steuerung. Je nachdem, wie gut die personelle Aufstellung bei den Gründungsfirmen bereits ist, gelingt die Aufteilung von Zuständigkeiten und Verantwortlichkeiten. Wenn viele Themenbereiche im Start-up bei einer einzelnen Person liegen, fehlt oft das fachliche Know-how für die Abstimmung mit dem Industriepartner.

3) Kommunikation nicht unterschätzen

Aus der Benennung kompetenter Ansprechpartner ergibt sich der dritte Aspekt Kommunikation. Oft scheitern Prozesse an einem Mangel daran. Zentral sind die klare Definition und Fixierung der Projektziele für alle Beteiligten. Für Eberhardt ist auch wichtig, die Firmen mit bestimmten Begrifflichkeiten vertraut zu machen; oft entstehen Missverständnisse, wenn industrielle Termini im Start-up oder der Fachjargon des Start-ups im Industrieunternehmen nicht geläufig sind.

Die Feinplanung ist zudem ein sensibler Punkt, an dem Prozesse häufig scheitern, d. h. Zeitvorgaben und Budgetrahmen werden unrealistisch eingeschätzt und die Komplexität der Prozesse wird unterschätzt, das Berichtswesen ist unzureichend. Gemeinsam müssen konkrete Kennzahlen und Meilensteine verschriftlicht werden, die zu bestimmten Zeitpunkten zu erreichen sind – und durch Verantwortliche auf beiden Seiten auch nachverfolgt und eingefordert werden.

4) Schlüsselprozesse etablieren

Wenn der Austausch geregelt ist, müssen die Prozesse festgezurrt werden, nach denen die Fertigung ablaufen soll. Je nach Fortschrittsgrad der Unternehmung sind die Prozesse bereits unterschiedlich stark ausgeprägt und standardisiert: z. B. Einkauf, Vertrieb, Finanzen. Darüber hinaus ist für die Serienproduktion zu klären, welche Messmethoden eingeführt werden sollen, welche Förderungstechnologien im Produktentstehungsprozess angewandt werden können, wie das Lieferantenmanagement einzurichten ist. Daneben sind Make-or-buy-Entscheidungen zu treffen: Welche Produktionsschritte können sinnvoll und effizient (nach Abwägung von Kosten, Zeit, Qualität, Ressourcen) ausgelagert werden, ohne das Risiko einzugehen, eine Kompetenzverlagerung nach außen zu betreiben? Es gilt, die Kernkompetenzen inhouse zu bewahren und nur untergeordnete Prozesse auszulagern.

5) Unterschätzter Schlüsselprozess: die Verpackungslogistik

- Der Roboterarm legt spritzgegossene Kunststoffdeckel möglichst platzsparend in einem Transportbehälter ab. (Foto: RKT)

- Das spritzgegossene Kunststoffbauteil landet als Schüttgut in der Verpackungsbox; Vorteile: Zeitersparnis dank Streichung des Prozessschritts „Einsortieren“; außerdem entsteht weniger Luft in der Verpackung, da sich die fertigen Spritzgussteile gut in der Box verteilen können. (Foto: RKT)

Dort, wo industrielle Produktionsprozesse bereits etabliert sind, unterstützt RKT dabei, Lieferketten zu überprüfen und Prozesse zu optimieren. Ein regelmäßig unterschätzter Aspekt ist der Verpackungsprozess, der sich im Nachhinein kostentreibend auswirken kann. Bernd Eberhardt betont: „Wenn das Produkt nicht zu Ende gedacht wird, fangen die Schwierigkeiten erst an. Folgende Verpackungsfragen sind schon bei der Produkt- und Designplanung zu beachten, worauf wir auch immer wieder in ersten Beratungsrunden hinweisen.“

- Logistikkosten (so wenig Luft wie möglich beim Transport)

- Produktqualität (etwaige Beschädigungen beim Transport vermeiden)

- sinnvolle Verpackungseinheiten

- Arbeitsschutzvorschriften einhalten (Maximalgewichte je nach Transportmittel für das Heben und Tragen)

- Umlaufverpackung oder Einmalverpackung (Frage der Entsorgung und entsprechender Kosten dafür)

- Weiterverarbeitung beim Kunden klären, interne Produktionslosgrößen, Abnahmemengen und Mindestbestellmengen

- Hygiene- und Reinheitsanforderungen

- Verpackungsmaterial, d. h. interne und externe Vorschriften

- länderspezifische Gesetze beachten (bspw. Holzpaletten mit Zertifikaten)

- Kennzeichnung der Ware, Buchung, Vereinnahmung

- Temperaturführung, Seefracht, Luftfracht (Risiken)

- Kundenfreundlichkeit bei der Entnahme

- ansprechende Optik je nach Anwendung und Einsatzort

Durchdachter Verpackungsprozess unter Reinraumbedingungen: Spritzgussteile werden in einen Blistergurt eingelegt und durchlaufen eine Sensorprüfung (links), ob der Blister korrekt befüllt ist. Im Anschluss (Mitte) wird die Verpackung durch Aufschweißen einer Folie verschlossen. Abschließend wird der Blistergurt für eine platzsparende Verpackung aufgerollt (rechts). (Fotos: RKI)

Anhand dieser unvollständigen Liste lässt sich erahnen, welche Stolpersteine allein im Verpackungsprozess lauern und wie frühzeitig der Verpackungsgedanke mit einfließen muss. Wir lassen das Unternehmen diese Fragen zunächst klären, bevor eine finale Designentscheidung fallen kann.

6) Automatisierungsgrad festlegen

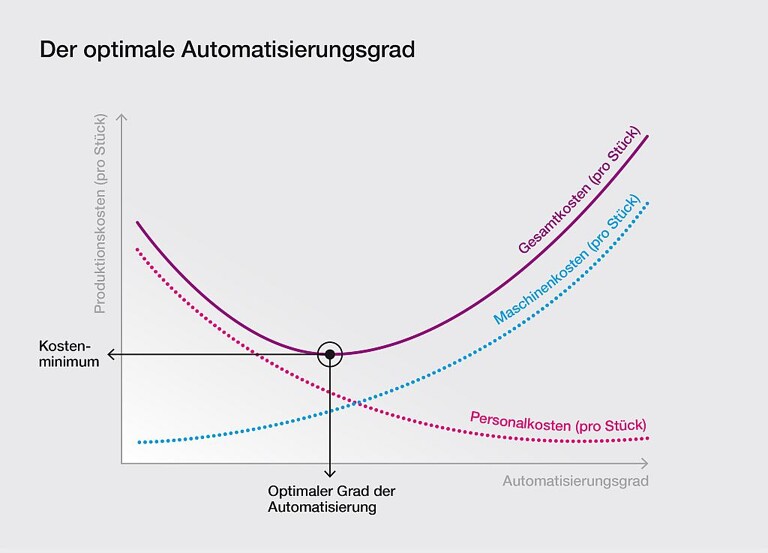

Um den optimalen Automatisierungsgrad festzulegen, gilt es – in der Theorie –, das Kostenminimum zwischen Personal- und Maschinenkosten zu ermitteln. Tatsächlich spielen hier noch weitere Faktoren wie eine möglichst hohe Flexibilität der Produktion eine Rolle. (Foto: RKT)

Wie viel Automatisierung ist möglich und wie viel Automatisierung ist nötig? In der Erprobung und Testphase bieten sich manuelle Prozesse an, die je nach kalkulierten Stückzahlen in (teil-)automatisierte Prozesse überführt werden können. Um den optimalen Automatisierungsgrad zu ermitteln, müssen Personal- und Maschinenkosten gegeneinander abgewogen werden. In der Theorie lässt sich so der optimale Automatisierungsgrad ermitteln, an dem ein Kostenminimum der Gesamtkosten erreicht wird. Letztlich muss bereits im Lastenheft festgeschrieben sein, welche Prozesse automatisiert werden sollen. Eine größtmögliche Flexibilität der Produktion spielt hier mit hinein – Flexibilität, Investitionskosten und Ausbringungsmengen stehen in Abhängigkeit zueinander. Je geringer die Ausbringungsmengen sind, desto geringer sind die Investitionskosten und desto höher kann die Flexibilität in der Anlage gestaltet werden. Je höher jedoch die Ausbringungsmengen sind, desto höher sollte der Automatisierungsgrad steigen und damit die Investitionskosten, während die Flexibilität der Anlage sinkt. Es gilt, diese Aspekte für das jeweilige Produkt bestmöglich auszubalancieren.

7) Up- und Downscaling ermöglichen

Die Bewahrung von Flexibilität im Sinne einer „Breathing Production“ ist laut Bernd Eberhardt immer anzuraten. Schnelles Up- und Down-Scaling ist unter anderem durch gute, flexible Fertigungs- und Logistikkonzepte möglich – und durch eine vorausschauende Planung. Diese betrifft die Punkte Personaleinsatzplanung, Materialbeschaffung oder Planung von Lagerbeständen. Je flexibler ein Unternehmen hier reagieren kann, desto besser gelingt das Abfangen von Auftragsspitzen oder das Downscaling bei geringerer Nachfrage. Allgemein üblich ist eine vertragliche Vereinbarung von Mehr- oder Mindermengen von ca. 20 %, welche bereits in die Standardplanung einfließen.

8) Risikomanagement

Ein detailliertes Risikomanagement ist von Beginn an zu etablieren. Das beinhaltet nicht nur eine Risikoanalyse im Vorfeld der Unternehmung, sondern das Risikomanagement ist ein permanenter Prozess, der ständig im Unternehmen neu bewertet werden muss. Bei jedem Projekt muss das Unternehmen das Risiko für wirtschaftliche Verluste, Rufschäden, Zeitverschiebungen, technische Probleme, Ressourcenknappheit oder Qualitätsprobleme einschätzen und versuchen abzusichern. Zunächst muss ein Risiko als solches erkannt werden. Dann wird es bewertet und entsprechende Präventionen definiert. All das, was das Unternehmen nicht selbst abdecken kann, muss extern – in der Regel über Versicherungen – abgedeckt werden. Das, was wiederum Versicherungen nicht mit einschließen, muss das Unternehmen selbst als Risiko tragen und durch klare Prozesse, Meilensteine und definierte Kennzahlen beherrschbar gestalten. „Das Wichtigste daran“, so Eberhardt, „ist das Erkennen eines Risikos. Ungeplante Dinge geschehen natürlich, aber diese muss man frühzeitig identifizieren, um Gegenmaßnahmen ergreifen zu können. Wenn junge Unternehmen in diesen Fragen noch nicht die Erfahrung haben, geben wir unsere Expertise gerne weiter. Mit Fertigungs-Know-how, aber auch Methoden- und Prozesswissen – ich selbst bin Prozessentwickler – bringen wir Start-ups kontrolliert in die Industrialisierung.“