Mit Blick auf spezialisierte Materialien in mehreren Ebenen der Wertschöpfungskette der additiven Fertigung geht Sabic eine wachsende Zahl an Kooperationen ein. Ziel sind die Förderung von Innovationen und die Erweiterung […]

Mit Blick auf spezialisierte Materialien in mehreren Ebenen der Wertschöpfungskette der additiven Fertigung geht Sabic eine wachsende Zahl an Kooperationen ein. Ziel sind die Förderung von Innovationen und die Erweiterung der Entwicklungsmöglichkeiten für additiv gefertigte Anwendungen. Der Rohstoffhersteller bietet mehrere Materialtechnologien in diesem Markt.

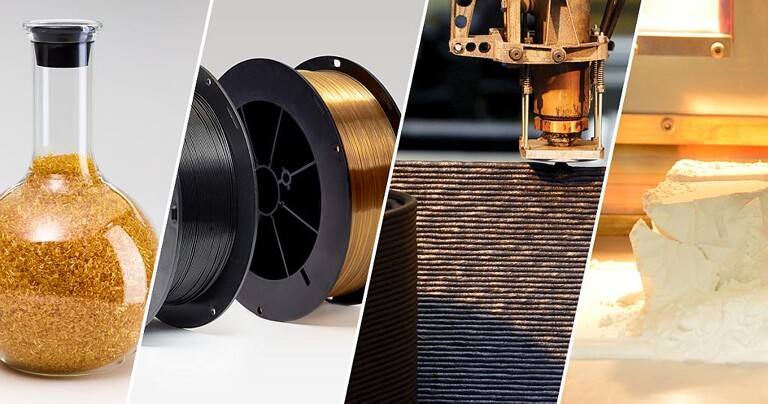

Sabic bietet mehrere Materialtechnologien entlang der gesamten Wertschöpfungskette additiv gefertigter Anwendungen. (Foto: Sabic)

„Während die additive Fertigungsindustrie wächst und sich diversifiziert, entsteht ein zunehmender Bedarf an spezialisierten Materialien und deren flexibler Bereitstellung wann, wo und wie immer sie entlang der Wertschöpfungskette benötigt werden“, erläutert Keith Cox, Senior Business Manager, Additive Manufacturing bei Sabic. „Von Filamentherstellern, die Zugang zu Hochleistungspolymeren brauchen, über Maschinenhersteller, die maßgeschneiderte Kunststoffe oder Filamente für ihre Drucker benötigen, oder Dienstleister, die geeignete Materialien für kommerzielle Drucker suchen, bis hin zu OEMs, deren großformatige Anwendungen Spezialcompounds für additive Fertigungstechniken erfordern – Sabic ist aktiv in die Innovation und dynamische Entwicklung der gesamten Branche involviert.“

Anbieter druckbarer Materialien

Anbietern druckbarer Materialien zur additiven Verarbeitung auf proprietären oder Allzweckdruckern liefert Sabic spezialisierte Polymere zur Extrusion von Filamenten oder zur Herstellung von Pulvern für das selektive Lasersintern (SLS). Stratasys beispielsweise nutzt das PEI-Blend Ultem 9085 zur Fertigung von Filamenten für die Drucker seiner Baureihe Fortus.

Ausrüster

Andere Ausrüster kooperieren mit Sabic in der Entwicklung von Hochleistungsmaterialien, die speziell auf die Kapazitäten ihrer Drucker abgestimmt sind, um das Angebot ihrer ganzheitlichen Lösungen für Kunden zu erweitern. So liefert Sabic sein hochwärmefestes Filament Extem AMHH811F an Roboze zur Verarbeitung auf deren industriellen 3D-Druckern Argo. Mit einer Glasübergangstemperatur von 247 °C trägt das Filament dazu bei, in diversen Branchen neue Einsatzmöglichkeiten für 3D-gedruckte Hochtemperaturanwendungen zu erschließen. Beide Unternehmen haben in enger Zusammenarbeit sowohl die Druckparameter angepasst als auch die UL Blue Card für Materialproben erhalten, die auf industriellen Argo-3D-Druckern hergestellt und gemäß UL94 ab 0,75 mm Wanddicke V0-eingestuft wurden.

„Die Zusammenarbeit mit Unternehmen wie Roboze zur Umsetzung spezialisierter Materialtechnologien für leistungsfähigere Lösungen verstärkt deren Potenzial für kundenseitige Produktinnovationen“, ergänzt Cox. „Wir sind entschlossen, durch weitere Gemeinschaftsprojekte wie dieses entlang der gesamten Wertschöpfungskette das Wachstum im Markt der additiven Fertigung voranzutreiben.“

Verarbeiter

Hersteller von Bauteilen, einschließlich Dienstleister, kooperieren mit Sabic, um Zugang zu hochwertigen druckbaren Materialien, entsprechender Verarbeitungskompetenz und verwandten Ressourcen zu erhalten. Sabic-Filamente werden nach strengen Spezifikationen entwickelt, um ihre gleichmäßige und wiederholgenaue Verarbeitbarkeit sowie gute Produktleistung sicherzustellen. Damit bieten sie u. a. den Herstellern großformatiger additiver Anwendungen Vorteile für mehrstündige Druckprojekte mit reduzierter Varianz von Charge zu Charge als auch innerhalb einzelner Chargen.

Additive Engineering Solutions (AES) zum Beispiel, ein in den USA ansässiger Dienstleister für die additive Fertigung von Großformteilen, bezieht von Sabic LNP Thermocomp AM. Die Kompetenz von Sabic in der Entwicklung und additiven Verarbeitung von Materialien für großformatige Bauteile beruht auf mehreren Jahren praktischer Erfahrungen mit einer Big-Area-Additive-Manufacturing-Maschine von Cincinnati Inc. in seinem Polymer Processing Development Center in Pittsfield (Massachusetts/USA). Dieses Know-how hilft AES beim Anpassen der Druckparameter und bei der Fehlerbehebung. Zu den gedruckten Teilen von AES zählen bspw. ein bei erhöhter Temperatur autoclavierbares Werkzeug für Composites, das mit einem Ultem-basierten Compound gefertigt wurde, sowie eine aus einem verstärkten Compound auf Basis von ABS hergestellten Gießform für Fertigbetonteile. Gate Precast hat 3D-gedruckte Fertigbeton-Gießformen in der Neugestaltung des Areals der ehemaligen Domino-Zuckerraffinerie in Brooklyn/New York (USA) eingesetzt.

Produktentwickler und OEMs

Um die Anwendungsentwicklung von Produktplanern und OEMs zu unterstützen, bietet Sabic seine Polymerchemie, Material- und Verarbeitungskompetenz sowie Kenntnis der Anforderungen vertikaler Branchen, wie Medizintechnik, Fahrzeugbau und Luft- und Raumfahrtindustrie. Im Rahmen seiner laufenden Zusammenarbeit mit dem in Phoenix (Arizona/USA) ansässigen Unternehmen Local Motors liefert Sabic Materialien seines Portfolios an verstärktem LNP Thermocomp AM, die in der Fertigung von Olli eingesetzt werden, dem weltweit ersten, in einem Gemeinschaftsprojekt entwickelten, autonom fahrenden Elektroshuttle. Dies ist das jüngste Projekt der beiden Unternehmen, die neben der Entwicklung dieses ersten weitgehend 3D-gedruckten Fahrzeugs schon seit vielen Jahren zusammenarbeiten.

In Kooperation mit dem National Institute for Aviation Research (NIAR) an der Wichita State University (WSU) in Kansas (USA) trägt Sabic zur Entwicklung druckfähiger Hochtemperaturmaterialien für autoklavierbare Werkzeuge zur Fertigung von Verbundwerkstoffanwendungen in der Luft- und Raumfahrindustrie bei.

„Die Fachkompetenz von Sabic hat sich in unserer Forschungs- und Entwicklungsarbeit als eine unschätzbare Ressource erwiesen. So konnten wir unter Nutzung der Big Area Additive Manufacturing Maschine von Cincinnati Inc. bei Sabic den Einsatz additiver Verfahren zur zeitnahen Fertigung großformatiger Flugzeugbauteile mit kostengünstigen Werkzeugen unter realen Praxisbedingungen erproben“, sagt Jeswin J. Chankaramangalam, Programmleiter für Schwellentechnologien am NIAR. „Die Zusammenarbeit hat unter anderem die Eignung der additiven Fertigung für eines der anspruchsvollsten Großformteile in der Luftfahrtindustrie unter Beweis gestellt, mit Potenzial für erhebliche Einsparungen an Produktionskosten, Vorlaufzeit und Logistik.“