Mit additiv gefertigten Werkzeugeinsätzen lassen sich Temperierkanäle direkt entlang der Bauteilgeometrie führen. Damit erfolgt die Wärmeabfuhr genau dort, wo sie nötig ist. Das Ergebnis sind kürzere Zykluszeiten, höhere Teilequalität und größere Gestaltungsfreiheit.

Die additive Fertigung eröffnet im Werkzeugbau neue Gestaltungsmöglichkeiten, die mit klassischen Verfahren nur schwer oder gar nicht realisierbar sind. Noch heute kommen in vielen Werkzeugbaubetrieben konventionelle Fertigungsverfahren zum Einsatz – oft verbunden mit geometrischen Einschränkungen, hohem Werkzeuggewicht und suboptimaler Temperierung. Die Folgen sind längere Fertigungszeiten und geringere Bauteilqualität.

Speedpart, Hasloch, bietet additive Fertigung sowohl für einzelne Werkzeugeinsätze als auch für den kompletten Formenbau inklusive Spritzgussteilen. Werkzeugeinsätze werden nach Bedarf in Werkzeugstahl MS1 (1.2709, ungehärtet bis 37 HRC, gehärtet bis 54 HRC) oder Edelstahl 316L (1.4404, Härte bis 89 HRB) gefertigt. Durch diese Materialvielfalt können spezifische Anforderungen an Belastbarkeit, Korrosionsbeständigkeit und Temperaturverhalten erfüllt werden. Die additiv gefertigten Einsätze eignen sich gleichermaßen für die Prototypenfertigung wie für die Serienproduktion.

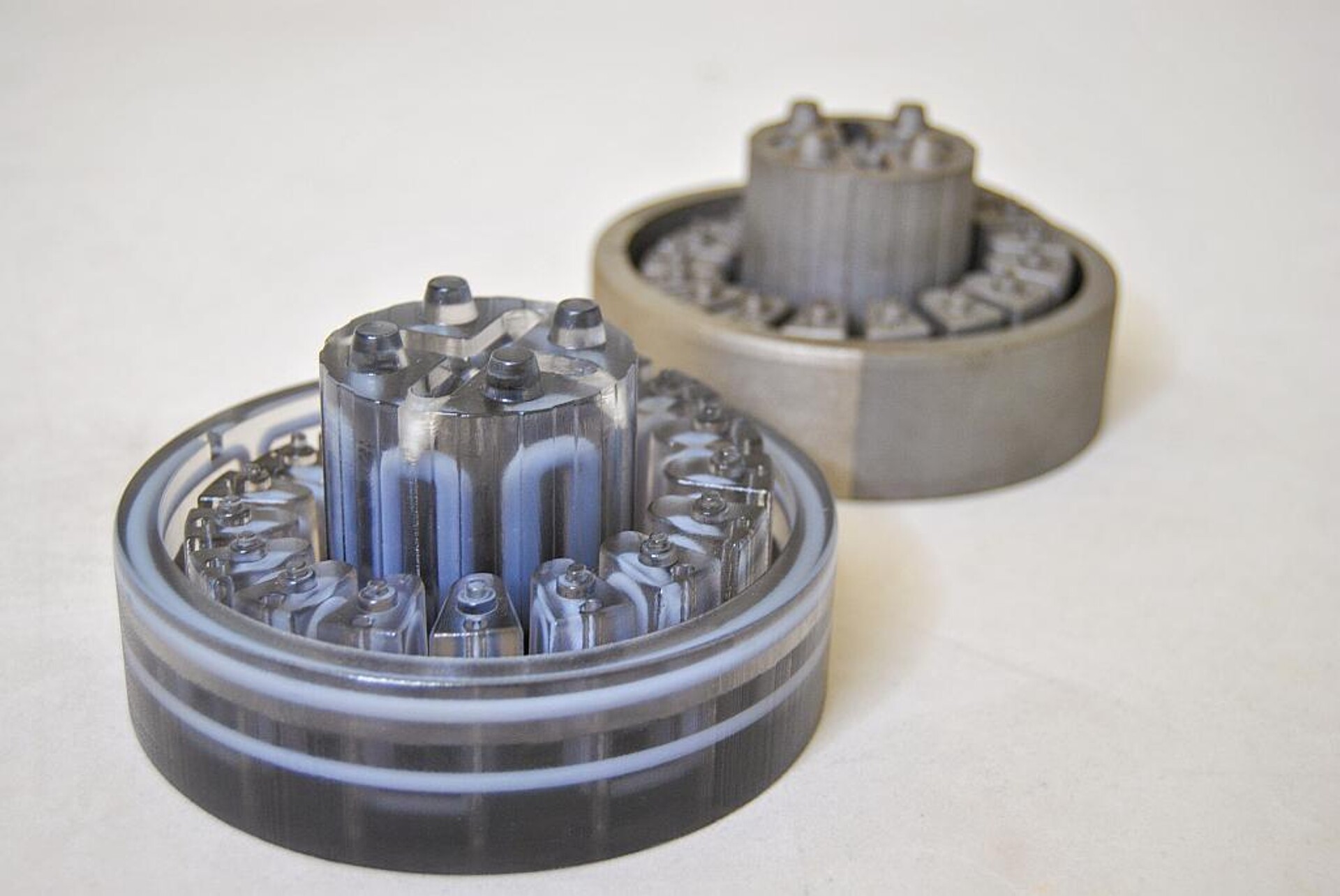

Rechts ein mittels DMLS additiv gefertigter Werkzeugeinsatz, links ein PolyJet-Modell zur Visualisierung innenliegender Temperierkanäle. (Foto: Speedpart)

Darüber hinaus bietet Speedpart hybride Technik an, bei denen gefräste Komponenten gezielt mit additiv hergestellten Elementen kombiniert werden. Dies ermöglicht gezielte Anpassungen hinsichtlich mechanischer Belastbarkeit und Temperierung.

Additiv gefertigte Werkzeugeinsätze ermöglichen es, Temperierkanäle direkt entlang der Bauteilgeometrie zu führen. Dank dieser konturnahen Temperierung wird eine gleichmäßige Werkzeugwandtemperatur erreicht, Druckverluste werden verringert und selbst schwer zugängliche Oberflächen können den Anforderungen entsprechend temperiert werden. Das Ergebnis sind kürzere Zykluszeiten, höhere Bauteilqualität mit verbesserter Oberflächenoptik und reduziertem Verzug sowie eine gesteigerte Flexibilität im Design.

Die technischen Rahmenbedingungen der Fertigung bei Speedpart umfassen Schichtdicken von bis zu 20 µm, Wandstärken ab 0,4 mm sowie maximale Bauteilgrößen von 250 × 250 × 320 mm. Damit können auch kleine Details und funktionsrelevante Strukturen abgebildet werden.