Um auch bei höherer Stückzahl wirtschaftlich und mit höchster Qualität zu produzieren, wurden Design und Produktion von Spoilern für die A320-Reihe komplett neu gedacht. Schmidt & Heinzmann hat hierfür eine Cutting-&-Stacking-Anlage an Spirit Aerosystems geliefert, wo die Spoiler im Auftrag von Airbus produziert werden.

Das Deutsche Zentrum für Luft- und Raumfahrt geht von weltweit ca. 35 Millionen Flügen und fast zehn Milliarden Passagieren im Jahr 2040 aus. Das sind Steigerungsraten von 49,3 % und 135 % im Vergleich zu 2016. Die Corona-Pandemie hat diesen Trend nur kurzfristig ein-brechen lassen und die Flugverkehrszahlen erholen sich. Bereits für das erste Halbjahr 2022 hat die deutsche Flugsicherung mehr als 1,2 Millionen Flugbewegungen gezählt – 76 % des Niveaus von 2019.5 Diese Zahlen zeigen deutlich, dass in den nächsten Jahren ein enormer Bedarf an Flugzeugen entstehen wird. Daher muss deren Produktion im Hinblick auf Stückzahl und Kosten effizienter gestaltet werden. Das hat auch Airbus erkannt und mit seinem langjährigen Zulieferer Spirit Aerosystems den Fertigungsprozess für Spoiler neu gedacht. Deren Standort in Prestwick (Schottland) entwickelte einen neuen Fertigungsprozess für Spoiler und investierte in neue Produktionsanlagen. Schmidt & Heinzmann, Bruchsal, lieferte hierfür eine voll automatisierte Cutting-&-Stacking-Zelle.

Bisher wurden die Spoiler des A320 manuell gefertigt und bestanden aus einer Sandwichstruktur – einem Wabenkern mit Decklagen aus Prepreg. Zukünftig werden die Spoiler mittels RTM (Resin Transfer Moulding) aus Epoxidharz und Carbon- sowie Glasfasern automatisiert hergestellt. Hierfür werden trockene Textilien zugeschnitten und zu einem Stack gestapelt. Mehrere Stacks werden dann zu einer Preform konsolidiert. Anschließend wird diese im RTM Prozess mit Harz infiltriert.

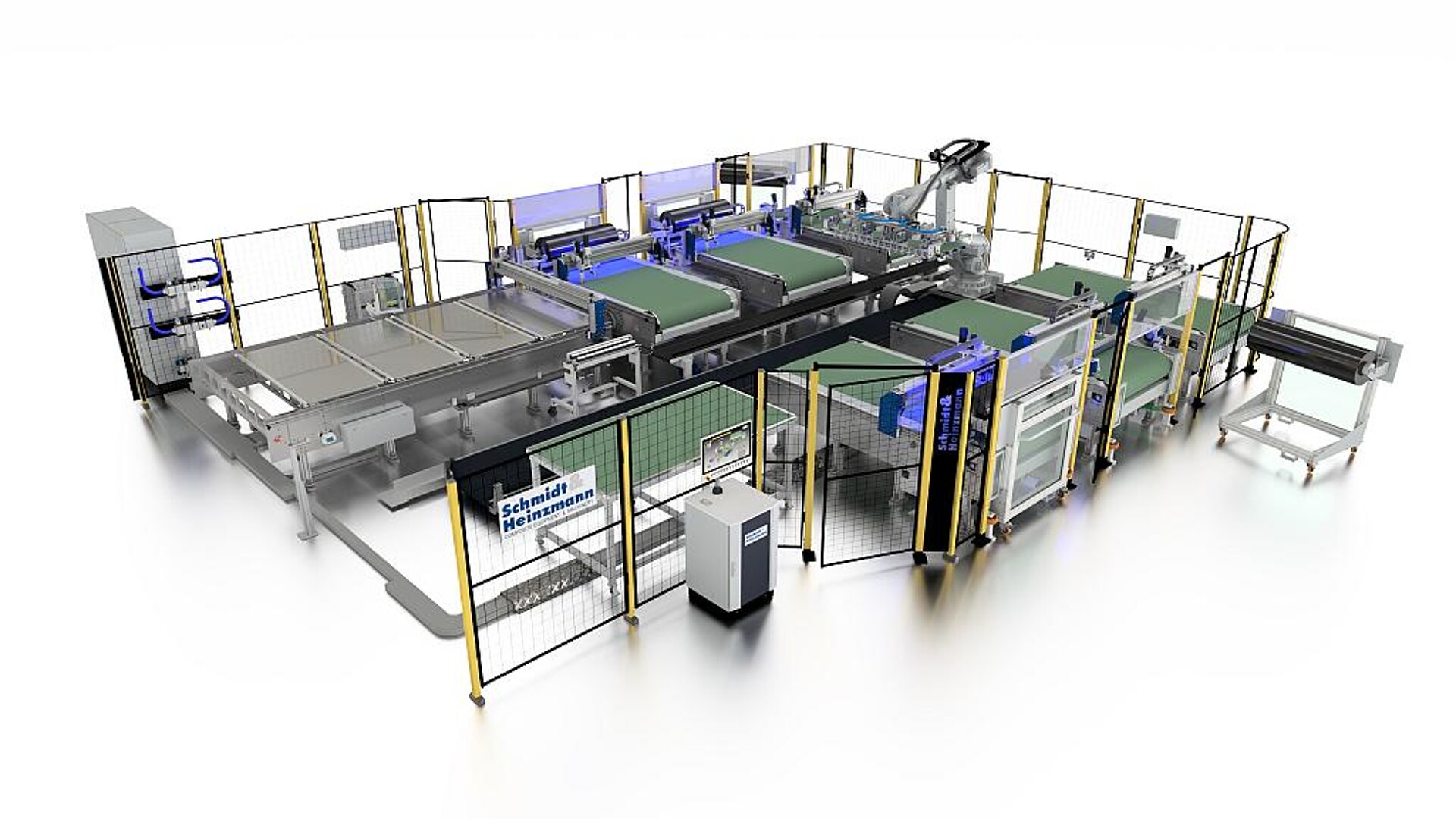

Die AutoCut-Schneidanlagen sind das Herzstück der Cutting-&-Stacking Anlage. (Foto: Schmidt & Heinzmann)

Die-Cutting-&-Stacking-Zelle, die Schmidt & Heinzmann geliefert hat, besteht aus sechs Schneidanlagen AutoCut, die in zwei Reihen angeordnet sind. Auf vier AutoCuts wird Carbonfasermaterial geschnitten, eine weitere AutoCut verarbeitet Glasfasermaterial und die letzte AutoCut schneidet die Preforms in ihre endgültige Form. Ein Roboter bewegt sich auf einer Fahrachse zwischen den einzelnen Schneidanlagen um die einzelnen Lagen abzunehmen und baut diese auf einer Metallplatte (Stackingplatte) auf einem separaten Tisch zu einem Stack zusammen.

Dabei wird jede einzelne Lage mittels Kamera überprüft. Anschließend werden die Lagen lokal konsolidiert, um beim Weitertransport das Verrutschen einzelner Lagen zu verhindern. Diese Fixierung erfolgt durch ein Bindemittel im Carbonfasergewebe, das durch Wärme aktiviert wird. Das Tablet mit dem Stack wird anschließend mit einem QR-Code versehen und bis zur Weiterverarbeitung in einem vollautomatisierten Hochregal zwischengelagert. Abfallmaterial, das beim Zuschneiden der Einzellagen anfällt, fällt automatisch auf zwei Förderbänder, die am Ende der AutoCuts platziert sind. Diese führen zu einem Abfallbehälter, in dem die Reste gesammelt werden. Besonders hervorzuheben ist, dass die Anlage es ermöglicht die Zuschnitte für mehrere Bauteile gleichzeitig herzustellen. Spirit Aerosystems fertigt beispielsweise annähernd 20 Stacks parallel.

Sechs Schneidanlagen Modell AutoCut und ein zentraler Roboter stellen parallel Stacks her. (Abb.: Schmidt & Heinzmann)

Optimierte Zykluszeit durch One-Material-One-Cutter-Konzept

Beim Zuschneiden von textilen Fasern sind bisher zwei Methoden üblich. Bei der ersten Variante werden alle Materialien nacheinander auf einem Cutter zugeschnitten, welcher von einem eigenen Materiallager bedient wird. Die textilen Großrollen werden aus dem Lager entnommen, zugeschnitten und anschließend wiederaufgerollt. Durch das Auf- und Abwickeln kann sich eine leichte Schieflage des Materials ergeben, was zu Ungenauigkeiten beim Zuschnitt führt. Um einen geraden Materialabschluss zu erhalten, wird nach Fertigstellung aller geforderten Lagen ein Querschnitt gesetzt, was viel Verschnitt verursacht. Bei der zweiten Möglichkeit wird der Stapelaufbau vor dem Zuschneiden gebildet. Auf einem sehr langen Schneidtisch werden die einzelnen Rollen, gemäß des späteren Bauteils, übereinander abgewickelt. Anschließend wird das Bauteil aus diesem Lagenaufbau ausgeschnitten. Ein einziger Fehler in einer Lage multipliziert sich dabei um die Anzahl der Lagen – der Ausschuss ist somit extrem.

Schmidt & Heinzmann geht mit seinem One-Material-one-Cutter-Konzept einen anderen Weg. Besteht ein Stack aus mehreren Materialien, wird für jedes Material eine eigene Schneidanlage geplant. Dadurch reduziert sich die Zykluszeit, denn das Rüsten einer neuen Rolle beeinflusst diese nicht – die anderen Schneidanlagen können weiterarbeiten. Dadurch wird die Zykluszeit verkürzt und die Prozesssicherheit erhöht, was für eine gleichbleibend gute Qualität sorgt. Zusätzlich besticht die AutoCut über weitere Features wie beispielsweise halbautomatische Zuführung von Textilien, intelligente Abwicklung sowie Messung von Materialverbrauch und Textilposition auf dem Band, welche alle einer zykluszeitsoptimierten und ressourceneffizienten Produktion zugutekommen.

Um saubere Schnittkanten zu erhalten, wird die zum Material perfekt passende Schneidtechnologie (Polygonmesser, Rundmesser oder Ultraschallklinge) ausgewählt. Ein Schnellwechselkopf ermöglicht dabei das Wechseln des Schneidwerkzeugs mit wenigen Handgriffen. Die Rüstzeit wird dadurch auf ein Minimum reduziert und die Anlagenverfügbarkeit erhöht sich sowohl beim Wechseln auf eine andere Schneidtechnologie als auch beim Tausch eines verschlissenen Messers. In diesem Fall wird einfach der gesamte Messerkopf getauscht. Das Messer selbst wird anschließend außerhalb der Anlage gewechselt, während die Anlage weiterläuft.

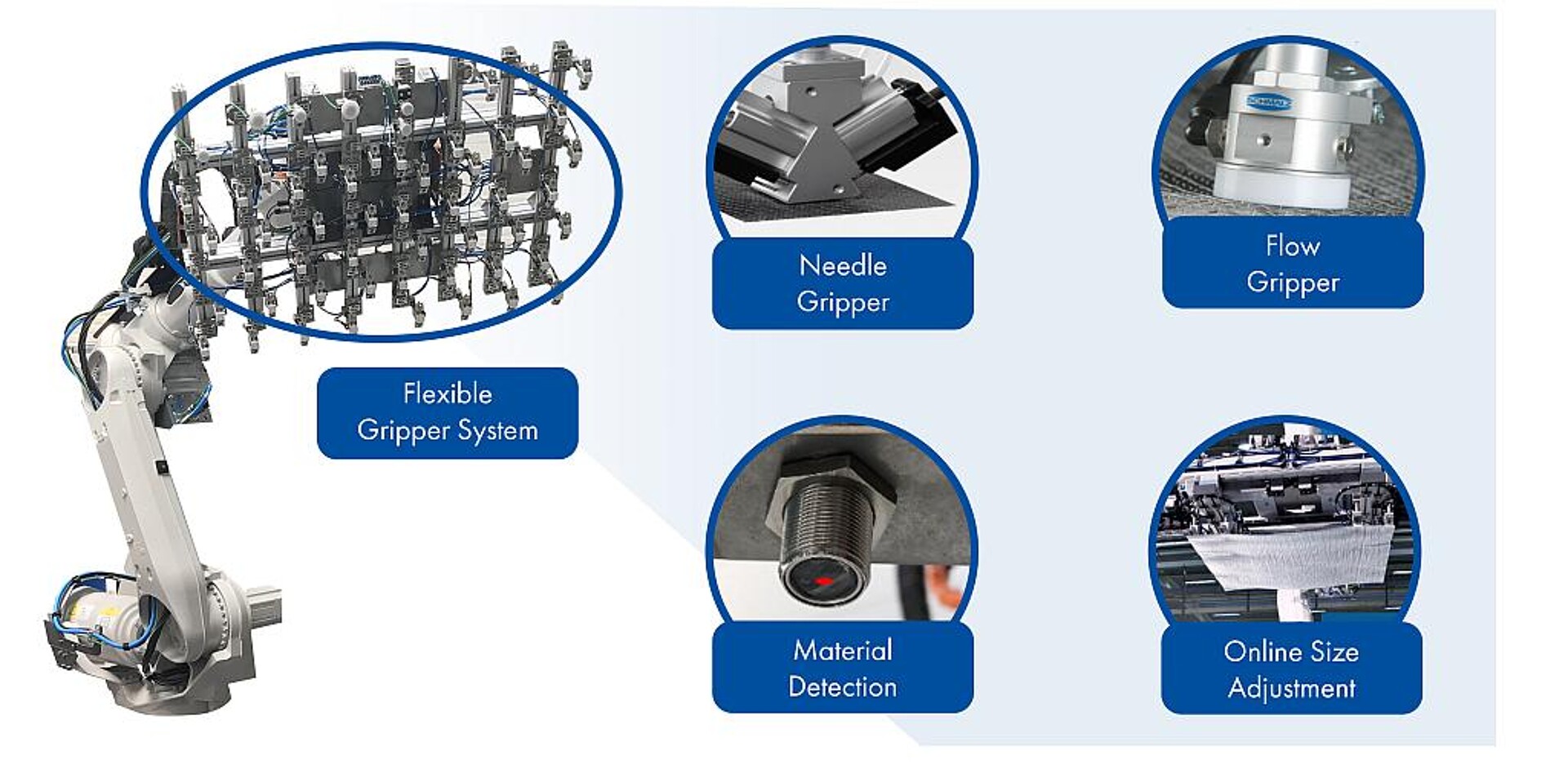

Effizientes Bauteilhandling durch flexible Greifersysteme

Ein flexibles Greifersystem ermöglicht das Handling unterschiedlicher Bauteile. (Abb.: Schmidt & Heinzmann)

Der Stackingroboter, der die Einzellagen von der AutoCut entnimmt und auf dem Ablagetisch zu einem Stack zusammenbaut, verfügt über eine Vielzahl an einzelnen Greifern. Um unterschiedliche Zuschnittsgrößen mit nur einem Greifersystem zu handeln, können die Greifer einzeln angesteuert werden (Matrix-Greifer). Dies bietet größtmögliche Flexibilität und Kosteneffizienz. „Bei Spirit Aerosystems kommen Durchluftgreifer zum Einsatz“, erklärt Michael Ochs, Prokurist und Vertriebsleiter bei Schmidt & Heinzmann. „Generell können je nach Material aber auch Nadel- oder Vakuumgreifer eingesetzt werden. Auf Kundenwunsch verbauen wir mehrere Greifervarianten in einem Greifersystem. Dies bietet noch mehr Flexibilität und Einsatzmöglichkeiten.“ Zusätzlich kann das Greifersystem durch gezieltes Verdrehen der Einzellagen beim Ablegen unterschiedliche Faserorientierungen realisieren. Die Abnahme von der Schneidanlage und das Ablegen auf dem Stackingtisch wird von Sensoren überwacht. Auf Kundenwunsch können die Zuschnitte auch mittels Zeilenkamera gescannt werden. Das Bild wird dann über den QR-Code am Bauteil mit den übrigen Prozessdaten verknüpft und kann zur automatisierten Qualitätsüberwachung herangezogen werden.

Mehr Sicherheit durch Rückverfolgbarkeit

Für eine eindeutige Rückverfolgbarkeit, werden die Stacks auf dem Ablagetisch mit einem QR-Code versehen. Dieser enthält, alle Informationen, die das Bauteil betreffen wie beispielsweise Art des Bauteils, Herstellungsdatum, Halbzeugcharge und Laufmeter, Prozessparameter sowie Sensorund Qualitätsdaten. Dies ermöglicht neben der Rückverfolgbarkeit des Bauteils auch die Rückverfolgbarkeit jeder einzelnen Lage, aus der das Bauteil besteht.

Maßgeschneiderte Steuerung und interagierende Komponenten

In der Regel treten Anbieter von Cutting-&-Stacking-Lösungen als Integratoren auf. Das bedeutet sie beziehen die einzelnen Komponenten von unterschiedlichen Lieferanten und stellen aus diesen Einzelteilen die Fertigungszelle zusammen. In diesem Fall hat jede Komponente ihre eigene Steuerung, die von einer übergeordneten Steuerung koordiniert werden. Die geschlossenen Systeme der Einzelhersteller lassen meist nur einen geringen Datenaustausch zur übergeordneten Steuerung zu, was die Effizienz der Anlage deutlich senkt.

Bei der Anlage von Schmidt & Heinzmann ist das anders, denn Steuerung, Cutter und Greifer sind Eigenentwicklungen. Dadurch können alle Komponenten direkt miteinander interagieren, was eine ressourcen- und taktzeitideale Fertigung ermöglicht. Außerdem liegen jederzeit sämtliche Mess-, Regel- und Stellgrößen aller Sensoren und Aktuatoren vor. Somit können alle qualitätsbestimmenden Parameter des Herstellungsprozesses bestimmt und bauteilbezogen gespeichert werden.

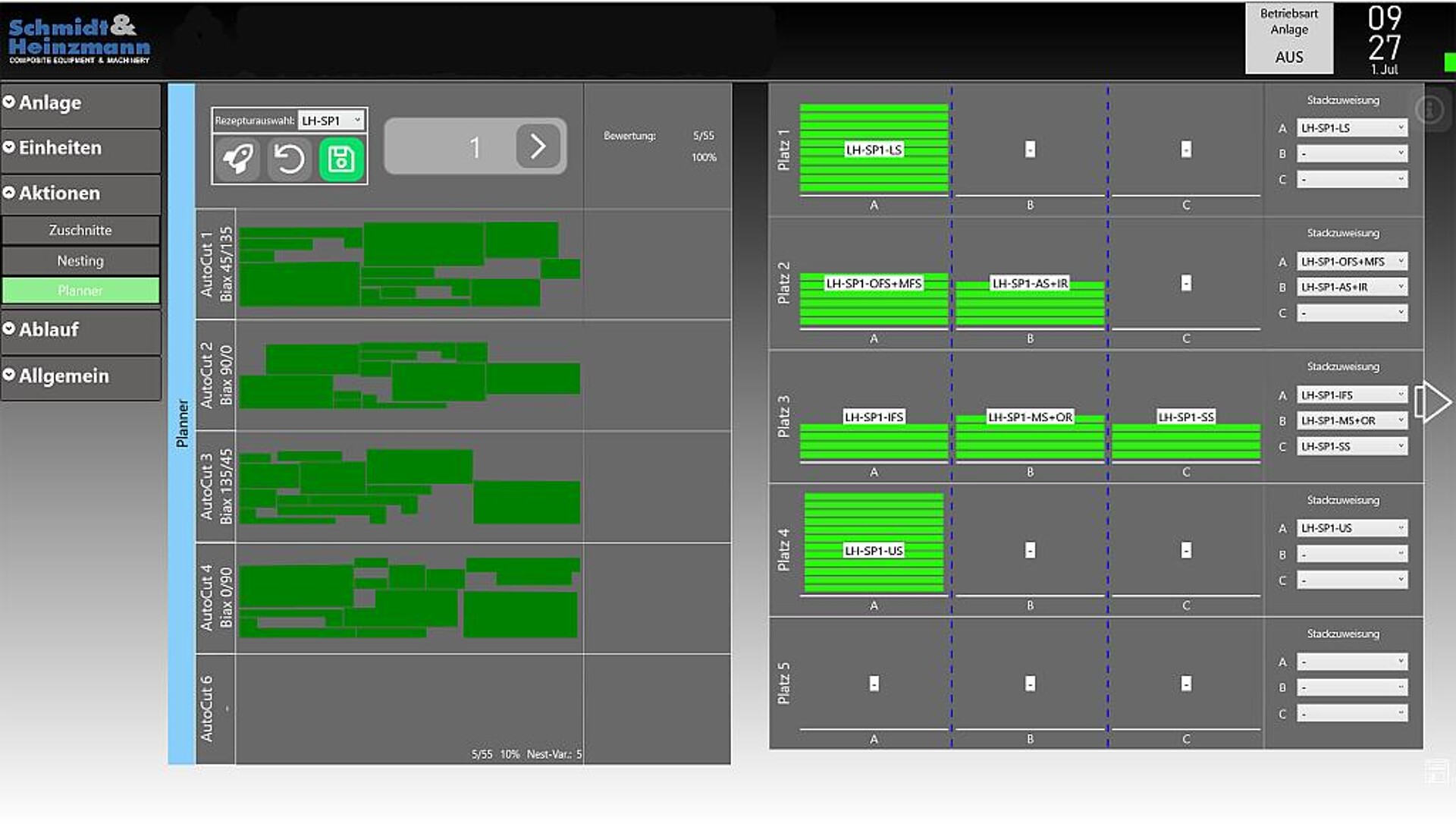

Eine Planungssoftware, ebenfalls von Schmidt & Heinzmann entwickelt, legt das Nesting für die einzelnen Zuschnitte fest. Dieser optimierte Schneidplan erlaubt die effiziente Ausnutzung des Materials, was den Materialverschnitt deutlich senkt. Das Nesting gelingt beim Einsatz mehrerer Cutter und der gleichzeitigen Erstellung mehrerer Stacks sogar über alle AutoCuts und Produkte hinweg. Dies ist beispielsweise besonders relevant, wenn bei einem Cutter Fehler im Material erkannt werden. Die Software berechnet dann unter Berücksichtigung der auszusparenden Bereiche einen neuen optimierten Schneidplan für hunderte Zuschnitte auf allen sechs AutoCuts. Zusätzlich erhält der Roboter die angepassten Informationen, die zum Abholen der Zuschnitte notwendig sind, wie Nummer der Schneidanlage, Position und Orientierung auf dem Band sowie die neue Belegung der Greifers. Die Optimierung des Schneidplans erfolgt permanent, automatisiert und ohne pausieren der Fertigung. Dies ermöglicht die Realisierung komplexer Bauteile bei gleichzeitig minimalem Rohstoffeinsatz. Zusätzlich führt die Software den Maschinenbediener Schritt für Schritt durch sämtliche Rüst- und Parametrierungsprozesse.

Automatisierung für eine zukunftsfähige Produktion

Mit dem Wechsel von der manuellen hin zur automatisierten Fertigung setzt Spirit Aerosystems zukünftig auf Wiederholgenauigkeit, Präzision und eine hohe Qualität im Prozess. „Bei Bauteilen aus unterschiedlichen Materialien, Faserorientierungen und mehreren Hundert Einzellagen, ist an eine manuelle Fertigung nicht zu denken. Besonders, wenn es sich wie bei diesem Projekt um sicherheitsrelevante Bauteile handelt. Eine Automatisierung des Fertigungsprozesses ist dann unerlässlich“, weiß Michael Ochs.

Automatisiert man den Prozessschritt Cutting & Stacking, können, verglichen mit der halbautomatischen Produktion, je nach Bauteil bis zu 75 % der Personalkosten eingespart werden. Zusätzlich tragen die Materialausnutzung und die Optimierung der Zykluszeit zur Schonung von Ressourcen bei – für eine zukunftsfähige Produktion.