Der Anbieter von Systemen zur Werkzeugkühlung Stemke Cooling Systems GmbH, Hartha, präsentiert ein Kühlsystem für Spritzgießwerkzeuge mit dem Fokus auf die Verkürzung der Zykluszeiten bei gleichbleibender oder verbesserter Bauteilqualität. „Hohes […]

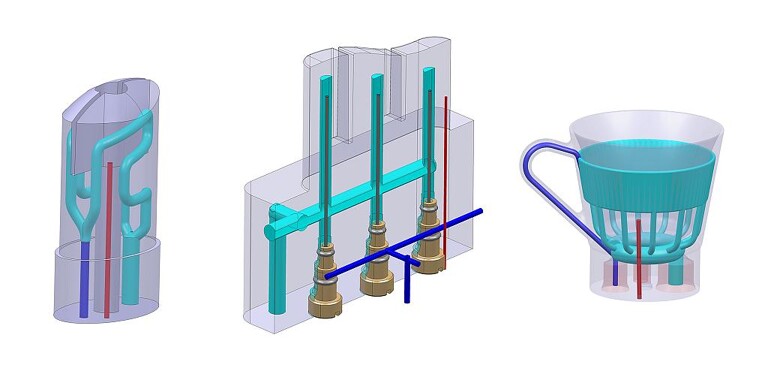

Die Kühlsysteme von Stemke reduzieren die Zykluszeit und verbessern die Qualität von Bauteilen. (Foto: Stemke)

Der Anbieter von Systemen zur Werkzeugkühlung Stemke Cooling Systems GmbH, Hartha, präsentiert ein Kühlsystem für Spritzgießwerkzeuge mit dem Fokus auf die Verkürzung der Zykluszeiten bei gleichbleibender oder verbesserter Bauteilqualität.

„Hohes Tempo und höchste Qualität bestimmen die Prozesse im Spritz- und Druckguss – unsere werkzeugspezifischen Temperierlösungen senken die Zykluszeit des Spritzprozesses um durchschnittlich 30 Prozent. Durch den zusätzlichen Einsatz der Kältemittelkühlung sind weitere Qualitätsverbesserungen möglich“, erläutert Sandra Stemke, Geschäftsführerin von Stemke Cooling Systems. „Unsere Kühlgeräte sind im Temperaturbereich von 20 °C bis ca. 250 °C einsetzbar. Sogar Werkzeugregionen, die kleiner als 3 mm sind, können mit unserem technologischen Know-how gekühlt werden.“

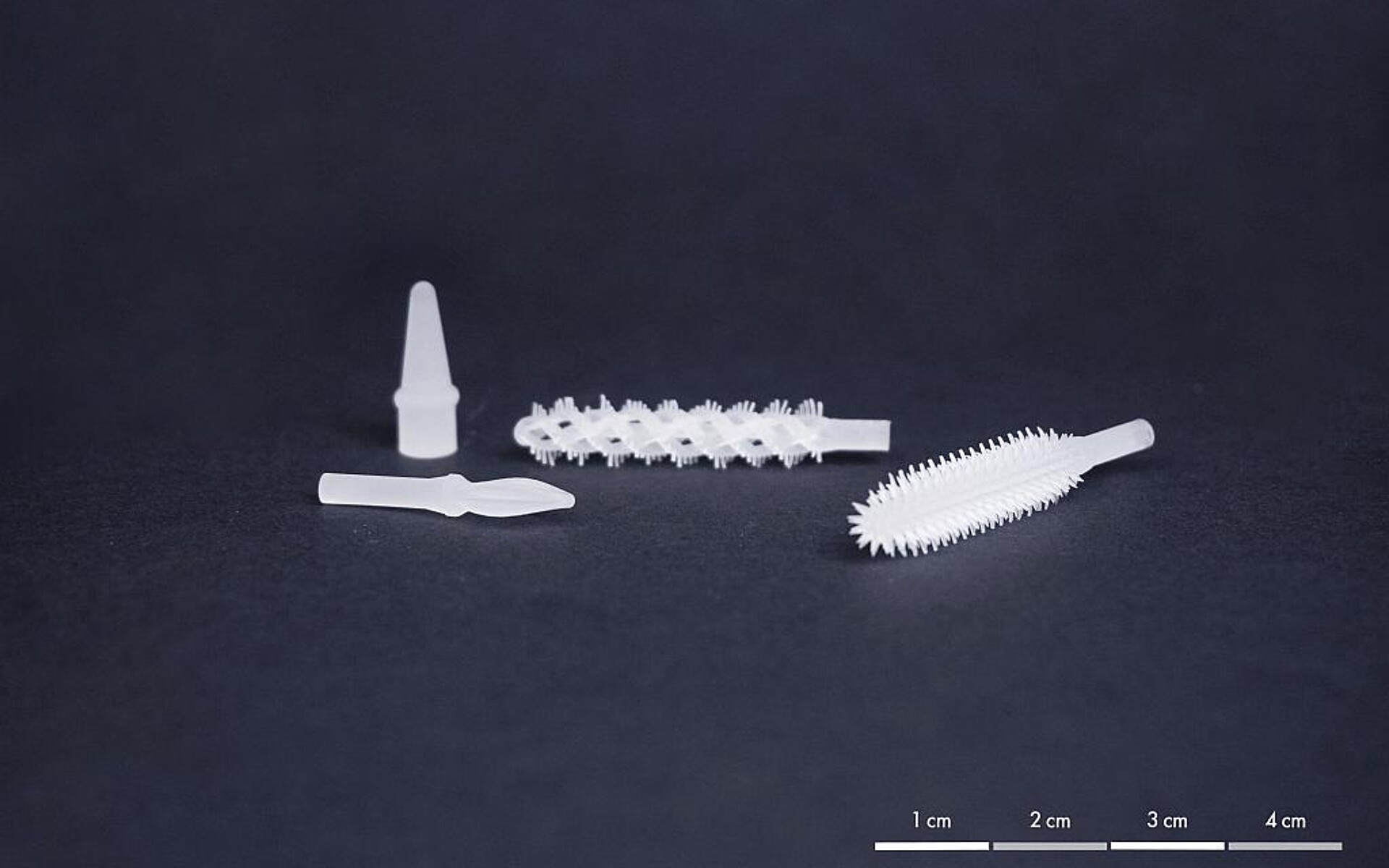

Bei folgender Problemstellung kommt die Kühlung von Stemke Cooling Systems zum Einsatz: Wasserkühlkanäle benötigen in der Regel einen Mindestquerschnitt von 6 – 10 mm. Dünnwandige und kleinere Bereiche, wie Formkerne oder Stege, können deshalb nur schlecht oder gar nicht gekühlt werden und bestimmen durch die gegebenen Hot-Spots die Zykluszeit. Die Folge daraus ist, dass keine gleichmäßige Temperierung des Spritzgießwerkzeuges möglich ist und sich die Kühl- und Zykluszeit verlängert. Dank der Lösung von Stemke Cooling Systems können durch die Temperierung mit Kältemittel kleinste Konturen (bis 2 mm Durchmesser / Wanddicke) effizient gekühlt werden. Zykluszeitbestimmende Bereiche werden somit schneller der Werkzeugtemperatur angepasst, mit dem Vorteil der Eliminierung sämtlicher Hot-Spots. Damit ist laut Stemke eine Zykluszeitreduzierung um durchschnittlich 30 % bei gleichzeitiger Verbesserung der Bauteilqualität zu erreichen.

Wie funktioniert die Kältemittelkühlung? Das Kältemittel wird im flüssigen Zustand vom Kühlgerät in das Werkzeug geleitet. An der zu kühlenden Stelle expandiert das flüssige Kältemittel, wobei Wärme aus der Umgebung entzogen, sprich Kühlleistung abgegeben wird. Das Kältemittel verwandelt sich hierbei in einen gasförmigen Zustand. Das warme gasförmige Kältemittel wird in das Kühlgerät zurückgeleitet und in diesem wieder verflüssigt. Das System arbeitet somit verlustfrei in einem geschlossenen und impulsgeregelten Kreislauf. Ein Thermofühler misst die aktuelle IST-Temperatur des Konturstiftes und überträgt den Wert an die Impulsregelung.

Für die Stemke-Kältemittelkühlung sprechen diverse gute Gründe: Hohe Effektivität, Kühlbohrungen ab 0,5 mm, Möglichkeit zur Nachrüstung, Qualitätsverbesserung des Bauteils (verzugs- und spannungsfreie Teile) sowie Reduzierung der Zykluszeit. „Wir bieten rund um die Kältemittelkühlung ein Full-Service-Paket: Von der Erstellung der Konstruktion über den Bau der kompletten Kühlkomponenten bis hin zum Verbau der Komponenten in das Werkzeug“, fasst Sandra Stemke zusammen. „Selbstverständlich erfolgt die Inbetriebnahme beim Kunden vor Ort. Abgerundet wird unser Leistungsspektrum von Schulungen zur Anwendung der Kältemittelkühlung.“