Die Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig, zeigt auf der Fakuma eine Hochleistungsmaschine El-Exis SP 200 bei der schnellen Becherproduktion sowie als Weltneuheit eine Fertigungszelle für komplexe dekorierte Leichtbauteile […]

Die Sumitomo (SHI) Demag Plastics Machinery GmbH, Schwaig, zeigt auf der Fakuma eine Hochleistungsmaschine El-Exis SP 200 bei der schnellen Becherproduktion sowie als Weltneuheit eine Fertigungszelle für komplexe dekorierte Leichtbauteile um eine Spritzgießmaschine Systec Servo 210. Als drittes Exponat wird eine vollelektrische Intelect 100 zu sehen sein, die mit Activeflowbalance die Füllung von vier Kavitäten vergleichmäßigt, den Prozess stabilisiert und die Formteilqualität steigert.

Zwei weitere IntElect 50 sind bei den Partnerunternehmen Sepro (Stand A1-1203) und ONI (Stand A5-5103) in Aktion zu sehen. Bei Sepro wird eine diffizile Lichtwellenleitersteckverbindung aus PBT-GF30 in einem filigranen Werkzeug der Stamm AG, Hallau (Schweiz), mit aufwendigen Trennungen gezeigt.

Weniger als zwei Sekunden für Spritzgießen und Entnahme

Die Hochleistungs-Spritzgießmaschine El-Exis SP ist die Basis für schnelle Anlagen zur Herstellung von dünnwandigen Kunststoff-Packmitteln und Verschlüssen. (Foto: Sumitomo (SHI) Demag)

Mit seiner El-Exis SP 200 wird Sumitomo (SHI) Demag auf der Fakuma 2015 ein Exponat mit sehr kurzer Zykluszeit inklusive Automation zeigen: Weit unter zwei Sekunden wird die Schnelllaufmaschine zur Herstellung von vier 125-ml-Feinkostbechern aus Polypropylen und deren Schnellentnahme mit einem Spezialroboter benötigen. Gemeinsam mit seinen Partnern Brink B.V., Harskamp (Niederlande), für Automation und Werkzeug sowie Borealis, Wien (Österreich), für Polypropylen präsentiert sich der Spritzgießmaschinenhersteller als Systempartner für Hersteller von Kunststoffverpackungen und Experte für die Optimierung schneller Produktionsanlagen.

Von Brink stammen sowohl das 4-fach-Heißkanalwerkzeug als auch die komplette Automation zur Schnellentnahme der Becher. Die vier 3,4 g leichten Becher mit 83 mm Durchmesser, 0,32 mm Wanddicke und einem Fließweg/Wanddicken-Verhältnis von 213 werden vom seitlich in die Trennebene eingreifenden Roboter entnommen, hinter der Maschine abgelegt, gestapelt und in Maschinenlängsachse abtransportiert. Die Automation ist mit allen notwendigen Modulen in eine kompakte Schutzeinhausung integriert, die nur gut einen Quadratmeter Aufstellfläche zuzüglich Förderband beansprucht.

Bausteine für Produktionseffizienz

Die ausgestellte El-Exis SP 200-675 mit einer 25D 40-mm-Schnecke mit Scher-und Mischteil verfügt über einen wichtigen Produktionseffizienzbaustein zur Anpassung der Zyklusabläufe: Mit Activeadjust kann der Bediener dank eines einfachen Schiebereglersystems die benötigte Reglercharakteristik auswählen. Damit lassen sich alle Einzelbewegungen der Maschine und ihre Beschleunigungs- und Abbremsrampen individuell an die Erfordernisse des konkreten Produkts hin anpassen. Dazu zählen das Dosieren, die Dynamik des Umschaltens von Einspritzen auf Nachdruck, die Werkzeugöffnung sowie die Auswerferbewegung. Diese Anpassung ist in Schnelllaufanwendungen wie dem gezeigten Feinkostbecher der Schlüssel für Steigerungen der Produktionsleistung und für Reduzierungen der Zykluszeit, die gegenüber der Standardeinstellung 3 bis 5 % betragen können.

Die El-Exis SP verfügt über den aktiven Werkzeugschutz ActiveQ/Q+, der sowohl in der Öffnungs- als auch in der Schließbewegung die Verfahrkräfte der Schließeinheit sensibel überwacht, die Bewegung aktiv stoppen und so das Werkzeug vor möglichen Beschädigungen schützen kann. Das serienmäßige Kühl- und Filtersystem Activecool&Clean sorgt an der El-Exis SP ebenso wie an den hydraulischen Spritzgießmaschinen von Sumitomo (SHI) Demag für gute Ölqualität und Ölstandzeiten bis zu 40.000 Stunden: Ein großzügig dimensionierter Feinstfilter scheidet im laminaren und pulsationsfreien Ölstrom eines separaten Niederdruckkreises Schmutz ab und optimiert den Wärmeübergang im Kühler. Es resultieren lange Filterstandzeiten und Ölwechselintervalle. Sauberes Öl mit einer niedrigen Partikelbelastung senkt das Verschleißrisiko in allen Hydraulikkomponenten und reduziert wartungsbedingte Stillstandzeiten. Die durch den angepassten Wärmeübergang höheren Kühler-Vorlauftemperaturen erlauben eine ganzjährige freie Rückkühlung ohne zusätzliche Kühlgeräte mit Kältekreislauf.

Komplexe Fertigungszelle für Leichtbau-Funktionsteil mit Dekor-Optik

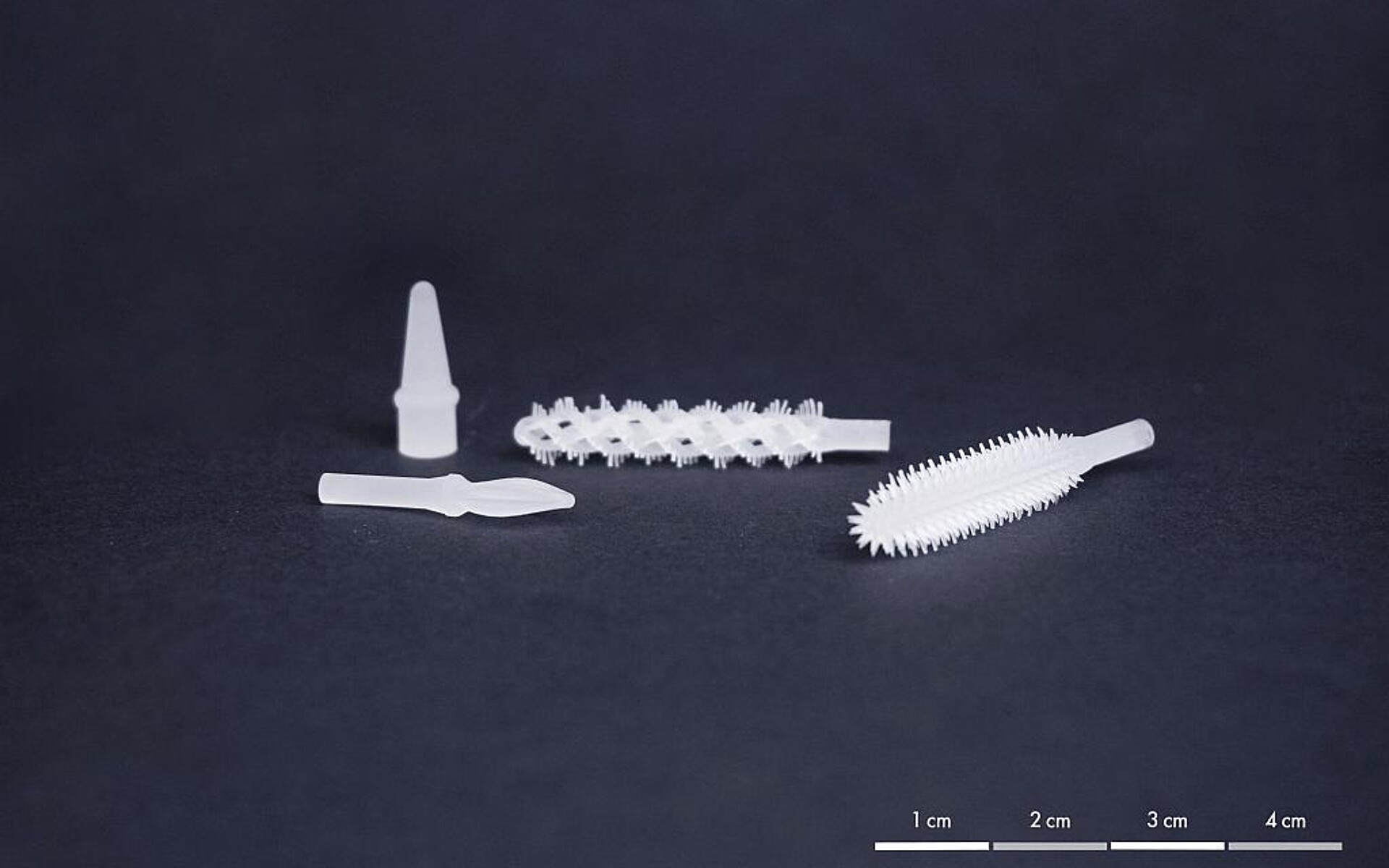

Der im Insert Moulding dekorierte und mit UD-Tapes zielgerichtet verstärkte Leichtbau- Nussknacker wiegt bei besserer Funktionalität 35 % weniger als sein Vorgänger. (Foto: HBW-Gubesch)

Leichter, funktioneller, dekorativer – diese Attribute charakterisieren das Ergebnis der Evolution, in der Sumitomo (SHI) Demag und seine Technologiepartner eine auf der Fakuma 2014 gezeigte Fertigungszelle weiterentwickelt haben. In einer anspruchsvollen Verfahrenstechnik entsteht auf der Fakuma 2015 als Weltneuheit ein im Insert Moulding dekorierter und mit UD-Tapes zielgerichtet verstärkter Leichtbau- Nussknacker, der bei besserer Funktionalität 35 % weniger wiegt als sein Vorgänger. Er demonstriert die Integration von Leichtbau und Dekoration, wie sie semistrukturelle Sichtteile beispielsweise im Fahrzeug erfordern, und die Kompetenz von Sumitomo (SHI) Demag als Partner für komplexe Spritzgieß- Systemlösungen. Partner bei dem in der Kombination noch nie auf Messen gezeigten Prozess sind der Automatisierungsspezialist M.A.i GmbH & Co. KG aus Kronach, der Dekorfolienhersteller Leonhard Kurz Stiftung & Co. KG aus Fürth sowie der Kunststoffverarbeiter HBW-Gubesch GmbH aus Emskirchen.

Die 2014 gezeigte Leichtbau-Fertigungszelle wurde in Kooperation mit den Technologiepartnern nun weiterentwickelt: Statt des Organoblechs verstärkt in diesem Jahr ein dreilagiges sogenanntes UD-Tape den Nussknacker. Das 2014 als reine Logogravur auf der Werkzeugoberfläche ausgeführte Dekor besteht jetzt aus einer 0,5 mm dünnen Dekorfolie. Die größte Wanddicke der aus PP-GF30 (Typ Fibremod von Borealis) spritzgegossenen Rippenstruktur wurde von 4 auf 3 mm reduziert. Die Verzahnung, die 2014 mit Metalleinlegern dargestellt worden war, ist im aktuellen Exponat als Wellenkontur in die Hinterspritzung integriert. Das Produkt wiegt nur noch 92 statt 142 g.

Gezielte Verstärkung durch UD-Tapes

Die verstärkenden UD-Tapes Celstran CFR-TP PPGF70-013 von Celanese enthalten unidirektional (UD) ausgerichtete Endlosglasfasern und bieten in Faserrichtung eine stark erhöhte Zugfestigkeit. So können Kunststoffverarbeiter ihre Bauteile durch definierte Platzierung eines oder mehrerer UD-Tapes beanspruchungsgerecht verstärken. Dies ist ein Vorteil gegenüber Organoblechen, die zumeist Fasermatten mit 90°-Winkel-Anordnung enthalten und nur eine isotrope Verstärkung ermöglichen. UD-Tapes bieten bei gleicher Dicke der Fasermatte in Zugrichtung eine größere Zugfestigkeit als Organobleche bzw. bei gleicher Zugfestigkeit eine geringere Dicke und entsprechend weniger Gewicht. Im aktuellen Exponat bietet ein Paket aus drei dünnen UD-Tapes bei gleicher Gesamtdicke eine gezieltere Verstärkung.

Beheizbares Greifersystem

Ein weiterer interessanter Teil des Exponates ist das von M.A.i neu entwickelte beheizte Greifersystem, ein sogenanntes Hot-Handling. Mit diesem System wird der Aufwärmprozess der Tapes bis zum direkten Einlegen in das Werkzeug geregelt und kontrolliert. Das Ergebnis ist eine schonendere Temperaturführung und die Möglichkeit, die Prozesszeit zu verkürzen. Durch die Kombination mit Dekorfolien entstehen Produkte, welche z. B. auch im Sichtbereich von Fahrzeugen eingesetzt werden können.

Wesentliche Elemente der Fertigungszelle sind eine Spritzgießmaschine Systec Servo 210, ein 6-Achsen-Roboter von Yaskawa mit Greifersystem und Hot-Handling für die UD-Tapes, Entnahmestationen für die Metalleinleger und die Dekorfolien, eine Heiz- und Entnahmestation für die UD-Tapes, eine Schneidstation zur Angussabtrennung sowie eine Nietstation zur Verbindung der beiden Hälften des Artikels. Der Entnahme- und Einlegegreifer am Roboterkopf nimmt das Folieninsert, die Einlegeteile und das UD-Tape auf und fährt in das geöffnete Werkzeug ein. Dort entnimmt er zunächst das fertige Bauteil aus der Kavität und positioniert nacheinander den Folieninsert, den UD-Zuschnitt und die Metall-Einleger in der Kavität, bevor das Werkzeug wieder schließt und das Hinterspritzen startet.

Komplexe Automatisierung in Steuerung integriert

Als Produktionseffizienzbaustein integriert Activeremote die gesamte Roboter- und Peripherietechnik in die Steuerung NC5 plus der Spritzgießmaschine. Er erfasst, verarbeitet und visualisiert Produktions- und Prozessdaten auch bei komplexen Automatisierungsaufgaben. Über Virtual Network Computing (VNC) sind hier die verschiedensten Partnersysteme integriert. Diese Technologie ermöglicht die Einbindung jeglicher Full-Touch- Screen-Geräte in die Bedienoberfläche sowie deren Steuerung. Störungen im Produktionsablauf werden in der Steuerung sichtbar und lassen sich beheben, bevor Ausschuss entsteht.

Der Energiesparantrieb Activedrive in der Systec Servo kombiniert einen frequenzgeregelten Hochleistungsmotor mit einer Hydraulikpumpe. Er stellt nur so viel Leistung bereit, wie die jeweilige Zyklussequenz benötigt, ermöglicht parallele Bewegungen mit nur einer Hydraulikpumpe und reduziert die Geräuschemissionen. Das Ergebnis sind Energieeinsparungen bis 50 % gegenüber der Standardhydraulik, vor allem bei Teillast und im Leerlauf. Activedrive ist Standardlieferumfang in der Baureihe Systec Servo. Für frühere Systec-Maschinen ist der Baustein als Retrofit erhältlich. Darüber hinaus besitzt die gezeigte Systec Servo 210 das serienmäßige Kühl- und Filtersystem Activecool&Clean für gute Ölqualität und lange Ölstandzeiten sowie das neue Achsregelsystem Activemotioncontrol für höhere Produktionsqualität und Reproduzierbarkeit von Formteilen sowie der Möglichkeit, Parallelbewegungen der Maschine aus einem Hydraulikkreis heraus zu fahren.

Vollelektrische Intelect mit neuen Features für mehr Präzision und Qualität

Technische Kappe aus PA66-GF15 mit hohen Präzisionsanforderungen am Fließwegende, hergestellt auf einer vollelektrischen Spritzgießmaschine Intelect. (Foto: Sumitomo (SHI) Demag)

Die vollelektrische Präzisions-Spritzgießmaschinenreihe Intelect verfügt seit Mitte 2015 über eine Reihe neuer Standardausstattungen, die erstmals auf der Fakuma zu sehen sein werden. Ergebnis ist eine weitere Steigerung der Konstanz und Reproduzierbarkeit im Prozess sowie der Präzision und Qualität von Spritzgussteilen, aber auch eine bessere Handhabung der Maschine im Betrieb und bei Rüstprozessen. Das Fakuma-Exponat zeigt die automatische Balancierung eines 4-fach-Werkzeugs für technische Präzisionsteile und deren sichere Ausformung auch in füllkritischen Situationen. Zielgruppen für die Maschine und ihre Produktionseffizienzbausteine sind Hersteller technischer Teile mit hohen Präzisionsanforderungen aus Elektronik, Optik und Automobilindustrie.

Durch die Bedienerführung in Dialogform wird das Einrichten neuer Werkzeuge erleichtert und beschleunigt. Mit einer neuen Referenzfahrtoption für die Schließeinheit und erweiterten Funktionalitäten im Abspritzprogramm bietet die Intelect weitere Möglichkeiten für eine vereinfachte Bedienung.

Mehrere Baugrößen von Einspritzeinheiten können jetzt mit Schnecken in fünf statt wie bisher drei verschiedenen Durchmessern ausgestattet werden. Dies verbessert die Flexibilität für den Verarbeiter und ermöglicht die Einhaltung vorgeschriebener Verweilzeiten auch bei variablen Produktprogrammen.

Beim Einspritzvorgang lässt sich jetzt der Profilverlauf des Spritzdrucks präzise überwachen. Ein einstellbares Toleranzband verbessert die Kontrolle über den Prozess und sichert das Werkzeug vor Überspritzungen. Die Messwerterfassung (MWE) zur Analyse und Optimierung von Prozessen ermöglicht jetzt neben der Auswahl von benutzerdefinierten auch vordefinierte Ansichten und vereinfacht damit deren Handhabung. Zusätzliche Auswahlmöglichkeiten mit neuen Grafikkurven erweitern die Einsatzmöglichkeiten der MWE.

Der Energieverbrauch wird jetzt standardmäßig angezeigt.

Der Produktionseffizienzbaustein Activedynamics, die von Sumitomo (SHI) Demag entwickelte vollelektrische Antriebstechnik, sorgt für ein gutes Zusammenspiel aller Komponenten im Antriebsstrang: Motoren, Frequenzumrichter und Steuerung sind aufeinander abgestimmt und erzielen so kurze Abtastzeiten der Achsregler. Resultate sind eine hohe Dynamik, Präzision und Reproduzierbarkeit.

Auch bei den optionalen Ausstattungen hat die Intelect einige Aktualisierungen erfahren: So kann der Verlauf der Auswerferkraft über den gesamten Hub der Vorwärts- und Rückwärtsbewegung sensibel überwacht werden. Das eröffnet neue Möglichkeiten für den Werkzeugschutz bei gleichzeitig schnellen Auswerferbewegungen. Eine weitere neue Wunschausstattung: Das integrierte servomotorisch angetriebene Hydraulikaggregat ermöglicht eine höhere Verfahrgeschwindigkeit der Düse und lässt sich zugleich für Kernzugfunktionen nutzen.

Der Baustein Activeflowbalance gleicht eine ungleichmäßige und schwankende Füllung von Multikavitäten-Werkzeugen aus und vermeidet deren negative Effekte wie beispielsweise Gratbildungen, Unterfüllungen oder den Dieseleffekt. Am Übergang von Spritz- auf Nachdruck wird die Expansion der stark komprimierten Schmelze dazu genutzt, dass sich teilgefüllte Kavitäten durch ihren geringeren Gegendruck stärker füllen. So gleichen sich die Druckverhältnisse zwischen den Kavitäten an, und die Füllstände balancieren sich auf natürliche Weise aus. Auch diese Funktion wurde erweitert, um ihre Anwendung einfacher und sicherer zu gestalten.

Die schaltbare Rückstromsperre Activelock schließt aktiv vor dem Einspritzen und sorgt so in jedem Zyklus für konstantes Schließverhalten. Vorteile sind eine höhere Reproduzierbarkeit sowie reduzierte Schwankungen im Prozess.

Weitere Produktionseffizienzbausteine an der gezeigten Maschine sind die Achsoptimierung Activeadjust, der aktive Werkzeugschutz ActiveQ sowie der neue Baustein Activemouldwater als elektronische Überwachung der Werkzeugtemperierung mit Temperatur und Durchfluss. Diese wichtigen Prozessdaten werden in der Steuerung NC5 plus ausgewertet und dienen der besseren und genaueren Überwachung des Prozesses sowie der frühzeitigen Erkennung möglicher Störeinflüsse in Temperiersystem oder Werkzeug.

Automatische Balancierung eines 4-fach-Werkzeugs

Auf der Fakuma wird eine Intelect 100-340 mit 1.000 kN Schließkraft und dem Linearroboter SDR 11S in einer integrierten, platzsparenden Schutzeinhausung zu sehen sein. Der Roboter entnimmt die Formteile aus dem Werkzeug, separiert den Verteiler und führt sie durch die nachfolgenden Prüfstationen. Hier bilden die optische Vermessung und die Überwachung der Temperaturverteilung mittels Infrarotkamera eine 100-Prozent- Qualitätsüberwachung. Das Bauteil, eine Kappe für Kupplungen zur Adblue-Zuführung aus PA 66-GF15, weist am Ende des Fließweges schwierig zu füllende Strukturen auf, die leicht zur Gratbildung neigen. Am 4-fach-Werkzeug der Giebeler GmbH, Eschenburg, zeigt sich, wie die Intelect mit Activeflowbalance die Formteilfüllung verbessert, die Stabilität des Herstellungsprozesses und die Formteilqualität erhöht. Dazu kommen ein geringerer Energieverbrauch als bei einer hydraulischen Spritzgießmaschine sowie eine harmonischere und schnellere Gestaltung des Zyklus mit parallelen Bewegungen von Maschine und Roboter. Dieser kann bereits während der Werkzeugöffnung synchronisiert in die Trennebene einfahren, um bei vollem Öffnungshub die Formteile zu entnehmen. Umgekehrt kann die Maschine bereits mit der Schließbewegung beginnen, während der Roboter die Trennebene verlässt.

Auf der Fakuma 2015: