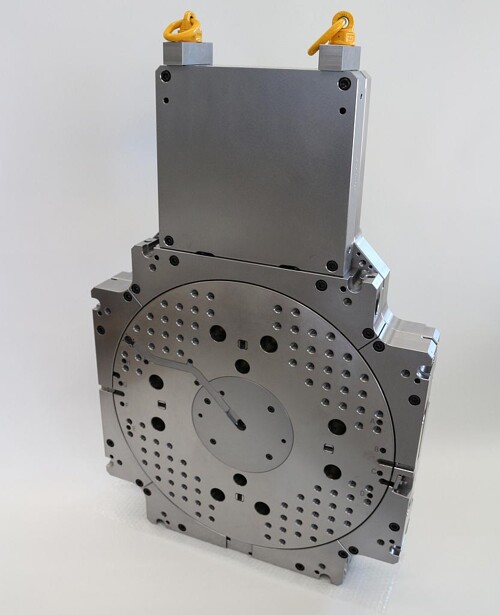

Eine neue Generation Dreheinheiten, die in den Bereichen Dichtungskonzept und Wartungsfreundlichkeit weiterentwickelt wurde, um die Anlageverfügbarkeit zu erhöhen, stellt die Wilhelm Weber GmbH & Co. KG, Esslingen, auf der Fakuma […]

Trotz ihrer Flexibilität bleiben die neuen Weber-Dreheinheiten sowohl als hydraulische als auch als elektrische Versionen kompakt in Außenabmessungen und Gewicht. (Foto: Weber)

Die Baugrößen 960 und 1.200 werden ausschließlich elektrisch angetrieben. Die maximale Belastung der Dreheinheiten liegt zwischen 200 kg (kleinste Indexplatten-Einheit) und 3.500 kg (größte Drehteller-Einheit). Die elektrischen Typen führen freie Drehungen von 0 bis 360 ° durch, die hydraulischen Pendants arbeiten alternierend im Bereich bis 180 °. Die Drehgeschwindigkeiten bewegen sich zwischen 0,7 und 3,5 s.

Da die Anforderungen bezüglich der Dichtheit in den letzten Jahren gestiegen sind, wurde für die aktuelle Dreheinheiten-Generation ein neues Konzept entwickelt. Dadurch konnten neben der Dichtheit selbst auch Eigenschaften wie maximaler Achsversatz (0,1 mm), maximale Rundlaufungenauigkeit (0,05 mm) sowie maximales Abkippen der Drehplatte (0,05 mm) verbessert werden.

Darüber hinaus ist die neueste Dreheinheiten-Generation von Weber sehr prozesssicher und wartungsfreundlich. Antonio Trinchese, Leiter Geschäftsentwicklung & Vertrieb, dazu: „Wir konnten die Anzahl der Bauteile reduzieren, um Wartung, Montage und Demontage zu vereinfachen. Somit haben wir das Wartungsaufkommen bei unseren Standardausführungen auf einmal jährlich verringert, wobei der Service durch den Kunden selbst oder durch unser Service-Team vorgenommen werden kann.“

Die Drehdurchführungen für Wasser, Öl und Luft wurden in den kompakten Aufbau der Dreheinheiten integriert, was einen größeren Auswerferweg zur Folge hat. Dem gleichen Zweck dient die Verlegung der Anschlüsse an den Drehdurchführungen auf die Bedien- und Bediengegenseite. Hinzu kommt, dass dadurch ein schneller und einfacher Anschluss der Temperiersysteme erreicht wird. Durch den Einsatz spezieller Dichtungen sind Betriebstemperaturen von 80 °C bis max. 160 °C möglich.

Mit dem neuen Dichtungskonzept verlängern sich auch die Standzeiten, was für alle Kunden längere Produktionszeiten bedeutet. Bei den hydraulischen Drehsystemen kann die Positioniergenauigkeit mittels einer mechanischen Verriegelung zusätzlich gesichert werden. „Durch die längere Standzeit verlängern sich auch die Produktionszeiten ohne Unterbrechung auf den Spritzgießmaschinen unserer Kunden deutlich. Dadurch kann eine höhere Auslastung erreicht werden. Hinzu kommt die bessere Wartungsfreundlichkeit unserer Dreheinheiten mit dem Vorteil geringerer Servicekosten. Durch das Verlegen der Wasseranschlüsse auf die Bediengegenseite wurde schließlich auch das Rüsten der Dreheinheiten schneller und benutzerfreundlicher“, so Trinchese.

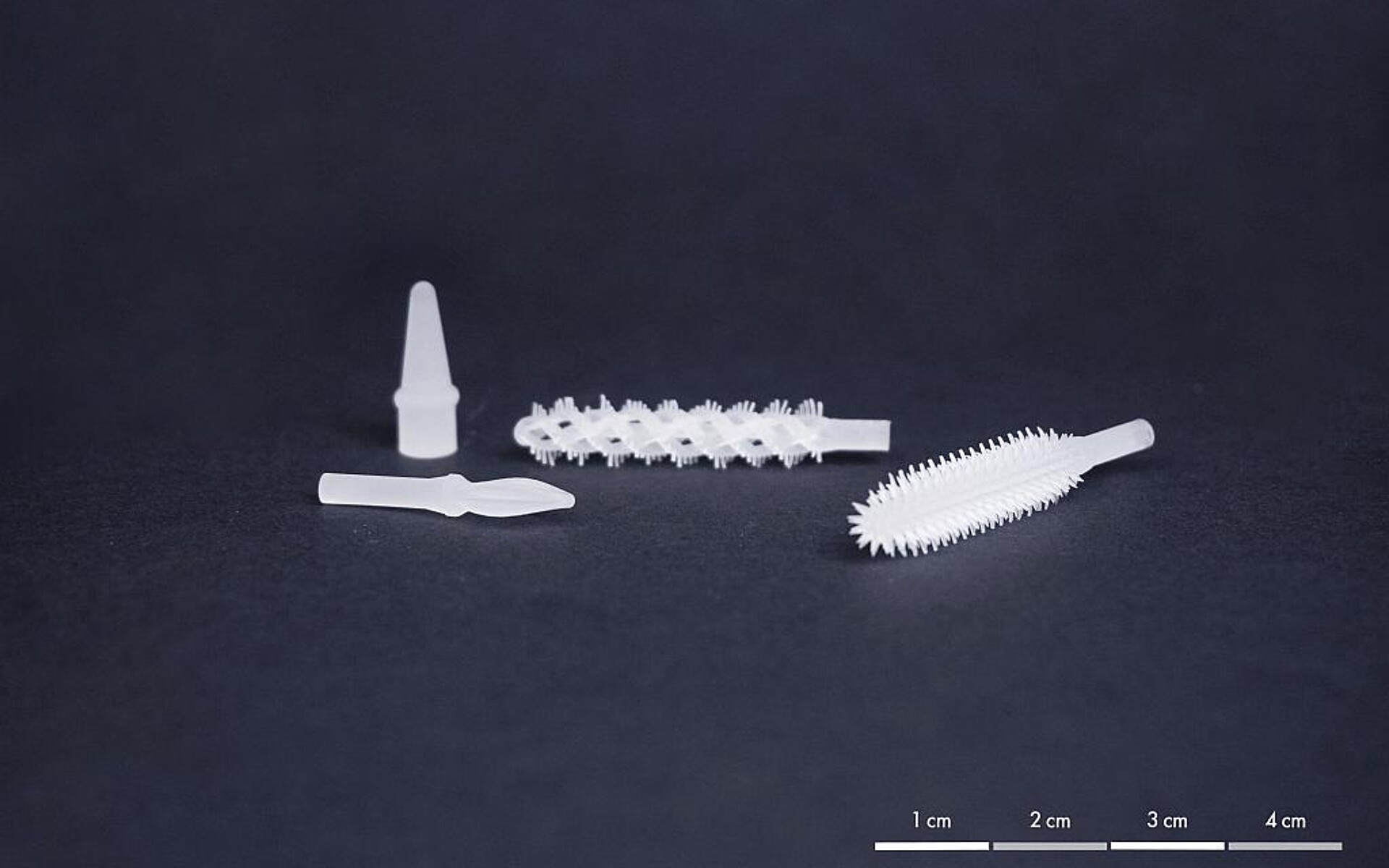

„Wenn unsere Kunden bereits Dreheinheiten von Weber in ihrer Fertigung einsetzen, können diese mithilfe eines Umbausatzes von Drehtellersystem auf Indexsystem und umgekehrt angepasst werden. Somit haben die Kunden geringere Investitionskosten und können flexibel Ihre Maschinenkapazität ausnutzen, indem sie Werkzeuge in Drehteller- oder Index-Technik verwenden“, erklärt der Experte.

Den größten grundsätzlichen Vorteil beim Einsatz von Dreheinheiten im Mehrkomponenten-Spritzgießen sieht er in der Wirtschaftlichkeit des Spritzprozesses und der Bauteilgenauigkeit: „Bei der Anwendung von Dreheinheiten ist das parallelspritzen der verschiedenen Komponenten möglich, ohne das Bauteil aus der Form zu entnehmen und wieder einzulegen. Damit wird klar, dass durch die Verwendung einer Dreheinheit kürzere Zykluszeiten bei besserer Qualität erreicht werden.“