Klassisches Spritzgießen führt oft zu einer deutlich ausgeprägten Anisotropie der Eigenschaften von Spritzgussteilen. Als Alternative bietet sich das Spritzprägen an, das sich aber aufgrund der hohen Abkühlgeschwindigkeit im Werkzeug auf […]

Klassisches Spritzgießen führt oft zu einer deutlich ausgeprägten Anisotropie der Eigenschaften von Spritzgussteilen. Als Alternative bietet sich das Spritzprägen an, das sich aber aufgrund der hohen Abkühlgeschwindigkeit im Werkzeug auf dünnwandige Bauteile bzw. Mikroteile sowie auf das Verfahren mit einer vollständigen Füllung der Kavität beschränkt. Mit dem Hi-Q Shaping hat Wittmann Battenfeld das Spritzprägen weiterentwickelt.

Der entscheidende Verarbeitungsschritt beim Spritzprägen liegt vor allem in der Durchführung des Prägehubes. Dieser ist beim konventionellen Prägeverfahren zeit- oder weggesteuert, wodurch die Genauigkeit des gesamten Prozesses bezogen auf den Mikrobereich relativ gering ist, da Zeit oder Weg nur einen starren Prozess ermöglichen, ohne Informationsrückfluss vom gespritzten Teil.

Mit der Kenntnis über die thermodynamischen Zustände des Materials in der Kavität und einer Informationsrückkopplung aus dem Werkzeug würde eine auf das verwendete Material speziell angepasste Prozessführung ermöglicht werden. Somit kann auf das jeweilige Materialverhalten während der Prägephase eingegangen werden, um daraus einen dynamische, flexiblen und materialschonenden Verfahrensablauf zu gewährleisten.

Die Abteilung für Mikrospritzguss bei Wittmann Battenfeld beschäftigt sich seit einiger Zeit mit solch einem dynamischen Spritzprägeprozess, um der vom Markt gewünschten Qualitätssteigerung zu entsprechen. Dabei dient die MicroPower-Maschine aufgrund ihrer Flexibilität, Reproduziergenauigkeit und Dynamik als ideale Plattform für Untersuchungen.

Das Hauptziel dieser Neuentwicklung ist ein sehr schnelles und optimiertes Spritzprägen zu realisieren, um kostengünstig die Massenproduktion von Teilen mit nano-strukturierten Oberflächen und verbesserten Materialeigenschaften herzustellen.

B6 Programmseite für das erweiterte Spritzprägen und dazugehörende Auswertung. (Abb.: Wittmann Battenfeld)

Mit diesen Zielvorgaben wurde das Hi-Q Shaping bei Wittmann Battenfeld im Zuge des FP7 EU-Programmes Cotech gemeinsam mit Microsystems UK, dem Karlsruher Institut für Technologie KIT, der University of Bradford, der Technischen Universität Dänemark DTU und dem Institut für Mikrosystemtechnik IMTEK entwickelt. Dafür wurde eine neue Software generiert und an die MicroPower-Spritzgießmaschine angepasst.

Das Hi-Q Shaping ist ein Verfahren, bei dem ähnlich dem normalen Spritzprägen die aktive Bewegung der Schließeinheit während des Spritzprozesses eine große Rolle spielt. Bei diesem Verfahren werden die Führungsgröße bzw. Messgröße um den Wert Temperatur und Druck erweitert, wodurch prozessspezifisch der Prägedruck (Nachdruck) über den Schließweg geregelt werden kann.

Ziel ist es, sehr dynamische und präzise oberhalb der Glasübergangstemperatur großflächig den Prägedruck auf das Teil auszuüben. Dadurch wird es möglich, die Materialspannungen zu reduzieren, da die Verformungen bei geringeren Schwergeschwindigkeiten ablaufen. Die hohe Dynamik gepaart mit hoher Präzision ist notwendig, weil Mikroteile aufgrund der kleinen Baugröße/Dicke viel schneller erstarren als größere Teile, wodurch das Zeitfenster für den Prägehub um ein vielfaches kleiner ist. Die Viskosität der Schmelze wird daher in jedem Zustand automatisch berücksichtigt.

Aufgrund der steifen, spielfreien und trotzdem präzisen Kniehebelkonstruktion, ist es mit der MicroPower möglich, exakte Bewegungen der Aufspannplatten und somit präzise Prägehübe zu realisieren. Handelt es sich um Mikrostrukturen, hat hier die Präzision der Schließbewegung einen enormen Einfluss auf das Druckverhalten im Teil. Auch die Temperaturverhältnisse sind aufgrund des geringeren Volumens und der kleinen Oberflächen weitaus kritischer als bei größeren Teilen. Dieses Verfahren ist ein hochdynamischer Prägeprozess, der nur mit entsprechender Software, Regelungstechnik und Maschinenperfomance möglich ist.

Bei den Untersuchungen wurde als beispielgebender Versuchskörper eine Blitzlichtlinse verwendet, da diese hohe Anforderungen an die optischen Eigenschaften des Formteils sowie an die Oberflächenqualität stellen. Diese Linsen wurden aus dem Polymer Makrolon LED 2045, einem Polycarbonat mit hoher Lichttransmission, hergestellt.

Neben dem PVT-Diagramm sind als weiterer wichtiger Materialparameter die effektive Temperaturleitfähigkeit aeff sowie die Glasübergangstemperatur TG zu erwähnen, da diese eine Berechnung der aktuellen Massetemperatur zu jedem Zeitpunkt ermöglichen und der Prozess somit erst beherrschbar wird. Außerdem müssen Zielvorgaben über die endgültigen Bauteilabmaße sowie die gewünschte Dichte vorhanden sein.

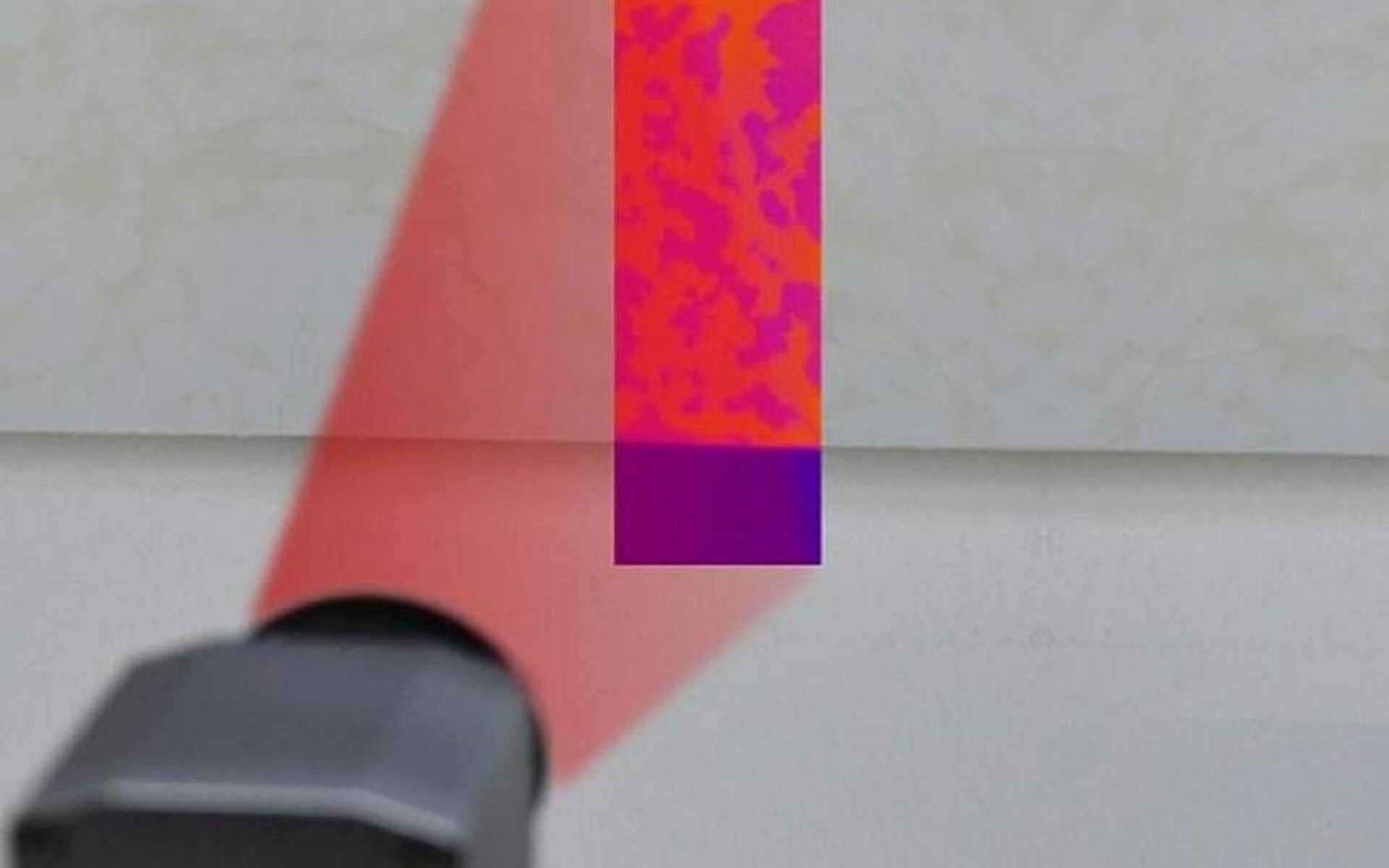

Eigenspannungen und Orientierungen sichtbar gemacht durch Polarisationsfilter. (Foto: Wittmann Battenfeld)

Um qualitative Aussagen über Eigenspannungen und Orientierungen zu ermöglichen, bediente man sich der Doppelbrechungseffekte. Als Doppelbrechung wird die Eigenschaft von optisch anisotropen Medien bezeichnet, ein Lichtbündel in zwei senkrecht zueinander polarisierte Teilbündel zu trennen. Der Nachweis einer doppelbrechenden Substanz erfolgt z.B. über die Polarisationsmikroskopie. Bei Drehung der Probe zwischen gekreuzten Polarisationsfiltern ändert sich die Helligkeit bzw. die Farbe des doppelbrechenden Objektes, während optisch isotrope Materialien keine Veränderungen im Bild zeigen.

Doppelbrechungseffekte sowie Mikroskopaufnahmen beim Standardspritzprägen (links) und Hi-Q Shaping (rechts). (Foto: Wittmann Battenfeld)

Aussagen über die Oberflächenqualität der produzierten Teile konnten mittels vergleichender Lichtmikroskopie getroffen werden. Die neue Prozess ermöglichte es, Teile mit konstantem Gewicht, mit niedrigem Schwindverhalten, hervorragender Oberflächenqualität sowie geringeren Orientierungen und inneren Spannungen herzustellen. Dabei etablierten sich Werkzeugtemperatur, Prägekraft und Prägezeit als Haupteinflussfaktoren auf die Qualität der Spritzgussteile. Die Untersuchungen zeigten, dass dieses Verfahren im Vergleich zum Standardprägen höhere Genauigkeiten zulässt. Des Weiteren konnten die inneren Spannungen reduziert werden, um dadurch die Lichtdurchlässigkeit deutlich zu verbessern.

Außerdem weist das Hi-Q Shaping ähnliche Zykluszeiten auf wie der konventionelle Spritzguss und ist somit ca. zehnmal schneller als mit einer ähnlichen variothermen Prozessführung. Dieser Umstand macht dieses Verfahren sehr ökonomisch und energieeffizient, da keine hohen Investitionen in ein komplexes Heiz- und Kühlsystem bei vergleichbarer Teilequalität notwendig sind. Generell kommt es bei einem Einsatz des Spritzprägeverfahrens zu einer Verbesserung der optischen Eigenschaften sowie der Oberflächenqualität.