Mit den neuen Automatisierungszellen FlexCell feiert der Maschinenbauer auf der Kuteno in Bad Salzuflen eine Messepremiere. Zweites Highlight-Thema am Messestand ist das Schaumspritzgießen von PCR.

„Ziel bei der Entwicklung der FlexCell war es, maximale Effizienz mit einer hohen Wirtschaftlichkeit zu vereinen“, betont Alexander Paech, Vertriebsleiter Automation und Peripherie von Wittmann Battenfeld Deutschland. „Wir freuen uns darauf, diese Innovation unseren Kunden auf der Kuteno 2025 erstmalig live auf einer Messe präsentieren zu können.“

Effizienzfaktor Nummer Eins ist hier die Stellfläche, denn als Anbieter von Gesamtanlagen zum Spritzgießen versteht es Wittmann, Wien (Österreich), das Platzsparpotenzial gut auszuschöpfen. Die Automatisierungszellen FlexCell umfassen die Schutzeinhausung, Linearroboter und Förderbänder in einer kompakten, sicheren Einheit.

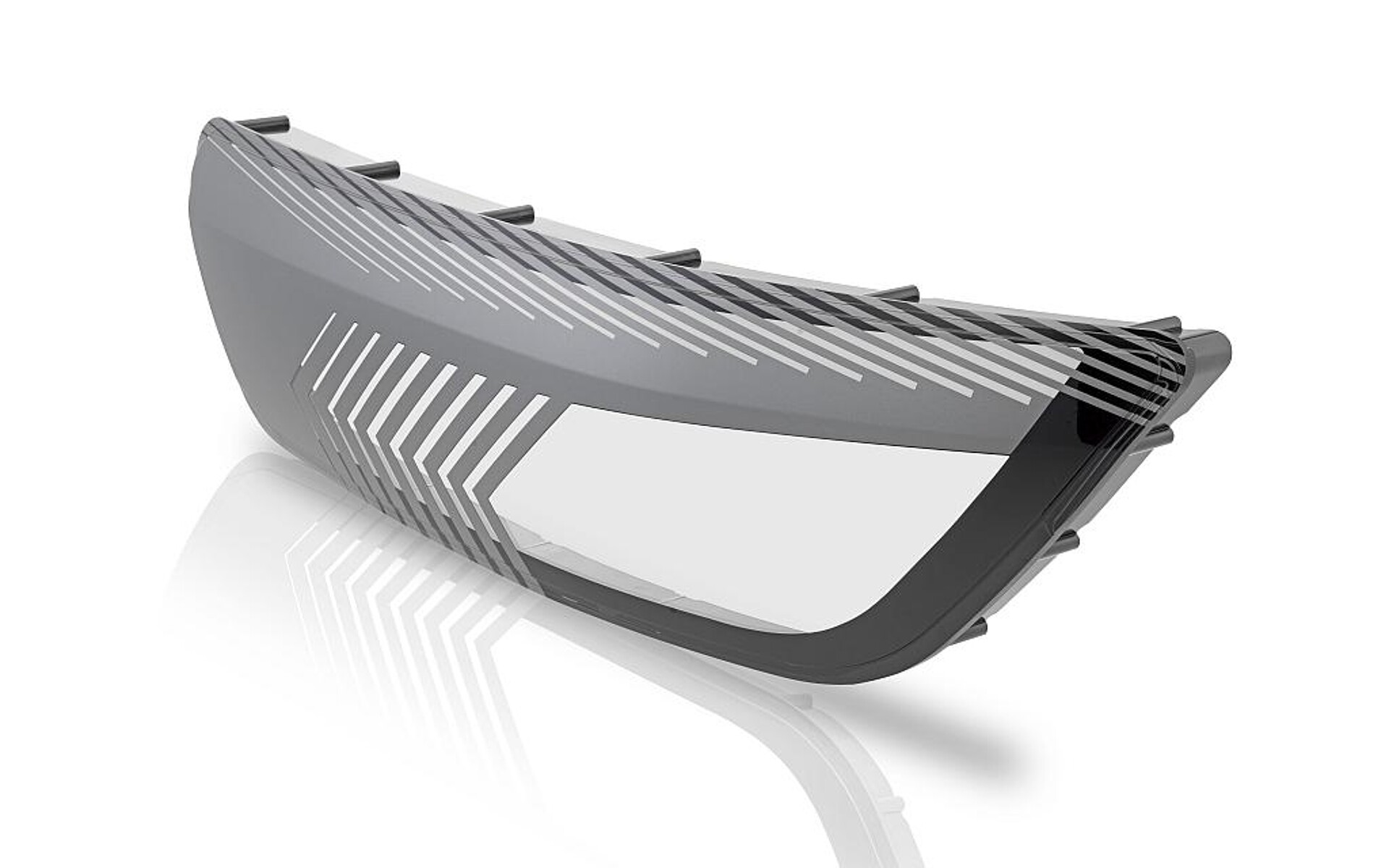

Ein Augenmerk bei der Entwicklung der FlexCell galt der leichten Zugänglichkeit des Werkzeugraums. Das Förderband lässt sich mitsamt der Schutzeinhausung sehr einfach zur Seite wegschieben. (Foto: Wittmann)

Modular und nachrüstbar

Dabei muss es keine Gesamtlösung von Wittmann sein, denn die Automatisierungszellen eignen sich für Spritzgießmaschinen aller Marken und können in bestehenden Produktionen nachgerüstet werden.

Mit drei Ausführungen – Basic, Primus, Plus – deckt FlexCell das gesamte Spektrum an Spritzgießanwendungen ab. Von einfachen Pick-and-Place-Aufgaben bis zur Integration von Downstream-Prozesseinheiten zum Beispiel zum Inline-Recyceln oder Verpacken der Spritzgussteile. Der modulare Aufbau macht es einfach, die FlexCell individuell an die jeweiligen Anforderungen anzupassen.

Da die Zellen direkt an die Spritzgießmaschine andocken und die Produktion bei offener Maschinenschutztür erlauben, kann die Automatisierung besonders nah an die Schließeinheit heranrücken. In den Ausführungen Primus und Plus ist die Schutzeinhausung auf dem Förderband montiert und benötigt keine separate Stellfläche.

Schnell rüsten und sicher produzieren

Alle Automatisierungskomponenten haben in der FlexCell ihren festen Platz und sind sicher umschlossen. Damit trägt das Konzept zu einer höheren Arbeitssicherheit und zu effizienteren Rüstprozessen bei. Auch Temperiergeräte lassen sich platzsparend integrieren. Sie finden unter dem Förderband Platz.

Ein weiteres Augenmerk bei der Entwicklung galt der leichten Zugänglichkeit des Werkzeugraums für manuelle Eingriffe sowie Wartungs- und Instandhaltungsarbeiten. So lassen sich in der Primus- und Plus-Ausführung die Förderbänder mitsamt der Schutzeinhausung einfach zur Seite wegschieben.

Reduzierter CO2-Fußabdruck

Bis zum Jahr 2050 will die EU klimaneutral sein. Mit dem daraus resultierenden Green Industrial Deal wird es für produzierende Unternehmen verpflichtend, ihre CO2-Emissionen sukzessive zu reduzieren. Wie sich der CO2-Fußabdruck von Kunststoffprodukten senken lässt, ist das zweite große Schwerpunktthema von Wittmann auf der Kuteno 2025. Die am Messestand präsentierten Stapelsteine bestehen zu 100 % aus recyceltem Polypropylen, das im Schaumspritzgießverfahren Cellmould verarbeitet wird. Auf diese Weise wird doppelt CO2 reduziert – zum einen durch den Verzicht auf Primärmaterial und zum anderen durch den ressourcenschonenden Verarbeitungsprozess.

Die am Messestand präsentierten Stapelsteine bestehen zu 100 % aus recyceltem Polypropylen, das im Schaumspritzgießverfahren verarbeitet wurde. (Foto: Wittmann)

Bei dem verwendeten Rohmaterial handelt es sich um Post-Consumer-Rezyklat (PCR) von Wildplastic. Das Unternehmen mit Sitz in Hamburg stellt dieses Rezyklat gemeinsam mit weltweiten Partnerorganisationen aus so genanntem „wilden Plastik“ her. Das sind Kunststoffmaterialien, die sich auf Straßen, illegalen Mülldeponien oder in der Natur befinden, meist in Ländern ohne ausreichende Abfall- und Recyclingsysteme.

Diese Kunststoffmaterialien werden vor Ort gesammelt, gereinigt und sortiert, sodass daraus nach industriellen Standards ein Regranulat hergestellt werden kann. Dieses wird in Europa zu neuen zirkulären Produkten verarbeitet. Das für die auf der Kuteno präsentierten Stapelsteine verwendete Material wurde im Senegal aus der Umwelt gerettet.

Beim Schaumspritzgießen Cellmould wird vor dem Einspritzen in die Kavität Stickstoff in die Kunststoffschmelze injiziert, was sowohl den Materialeinsatz als auch den Energieverbrauch reduziert. Die Bauteile werden leichter und weisen aufgrund der Schaumstruktur im Inneren oft sogar verbesserte mechanische Eigenschaften auf. „Wir erzielen beim Verarbeiten von PCR im Schaumspritzguss sehr gute Bauteilqualitäten“, betont Andreas Hollweg, Vertriebsleiter Spritzgießtechnik von Wittmann Battenfeld Deutschland. „Gemeinsam mit unserem Partner Wildplastic treiben wir dieses Thema auch in Richtung K 2025 intensiv weiter voran.“