Die Wittmann Gruppe, vertreten durch die Battenfeld (Schweiz) AG und die Wittmann Kunststofftechnik AG, stellt dem Fachpublikum auf der Swiss Plastics Expo vom 17. bis 19. Januar in Luzern eine vernetzte Spritzgießzelle sowie neueste Entwicklungen im Bereich der Roboter und Peripheriegeräte vor.

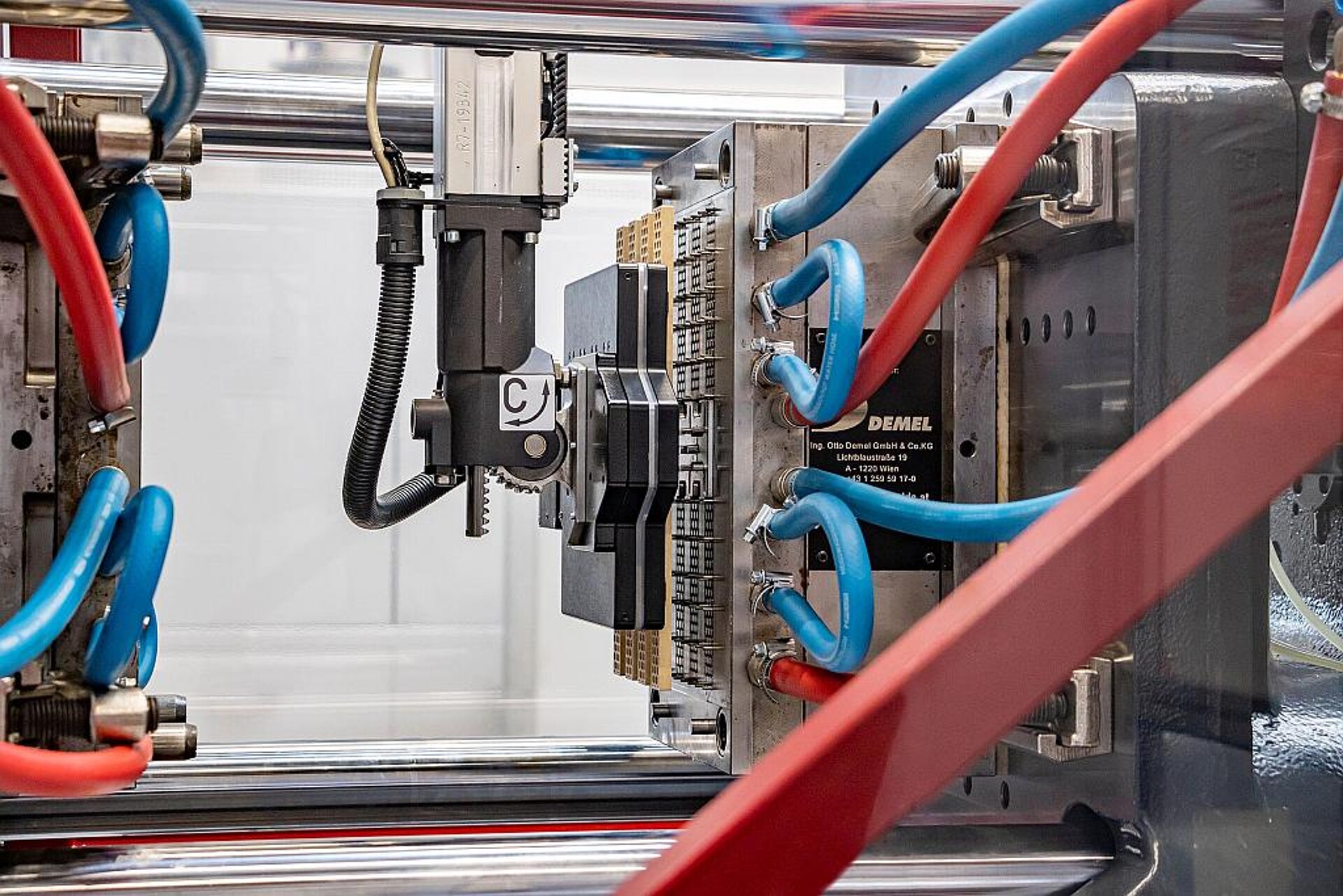

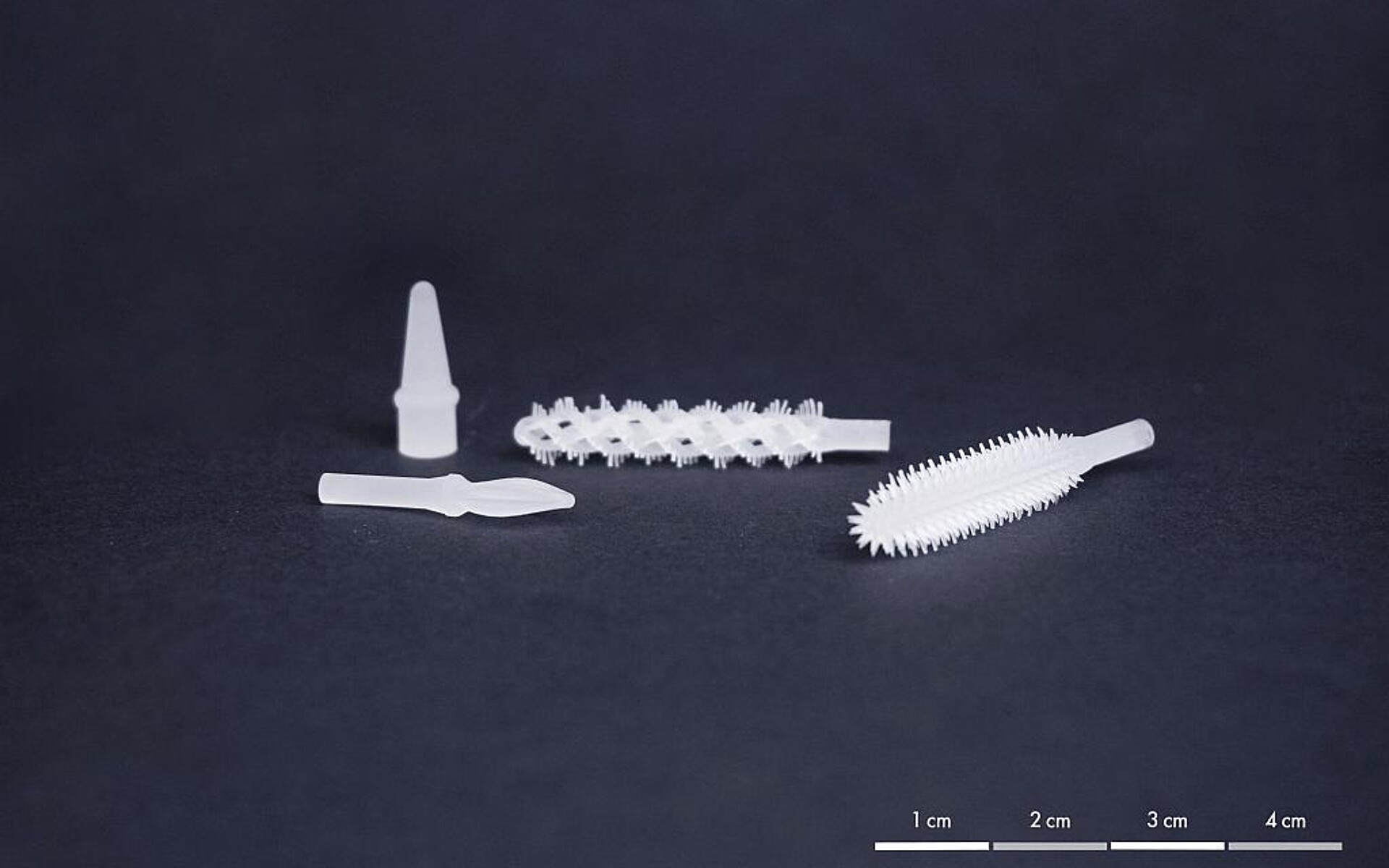

Mit einer EcoPower 110/350 mit der neuen Steuerung B8X, ausgeführt als Insiderzelle, wird mit einem 8-fach-Werkzeug von Bioblo ein Bio-Baustein aus Fasal hergestellt. Fasal ist ein von Fasal Wood entwickeltes und produziertes Compound aus Holzmehl und Post-Industrial-PP von Borealis. Die Anlage ist als Insiderzelle ausgeführt, das heißt, der Roboter W918, ein Förderband, eine Zahnwalzenmühle vom Type S-Max 3 als auch das Schutzgehäuse sind in die Produktionszelle integriert. Komplettiert wird die Anlage durch ein Dosiergerät Gravimax G14 und einen Trockenradtrockner Aton plus 120. Der Roboter und alle Wittmann-Peripheriegeräte können über die Maschinensteuerung B8X programmiert und bedient werden. Hieraus ergeben sich einige Vorteile, so z. B. die Möglichkeit zum vereinfachten Anlagenstart, ein vereinfachtes Datenmanagement wie gemeinsame Datensicherung für Werkzeugdaten, Geräteeinstellungen und Roboterprogramm sowie Bewegungssynchronisationen zur Zyklusoptimierung.

Die gespritzten Teile werden inklusive Anguss mittels des Roboters W918 entnommen. Die Angüsse werden direkt in die Mühle S-Max 3 befördert, dort vermahlen und das Mahlgut anschließend, ohne erneutes Trocknen, direkt in den Prozess zurückgeführt. Die fertigen Teile werden auf das integrierte Förderband abgelegt und können von den Messebesuchern mitgenommen werden. Um die Qualität der Teile sicherzustellen, kommen neben dem Anwendungssoftware-Paket HiQ Flow die Software-Pakete HiQ Metering zum aktiven Verschließen der Rückstromsperre sowie HiQ Melt zur MFI Bestimmung zum Einsatz. Der resultierende MFR gibt Auskunft über die Fließfähigkeit des Materials.

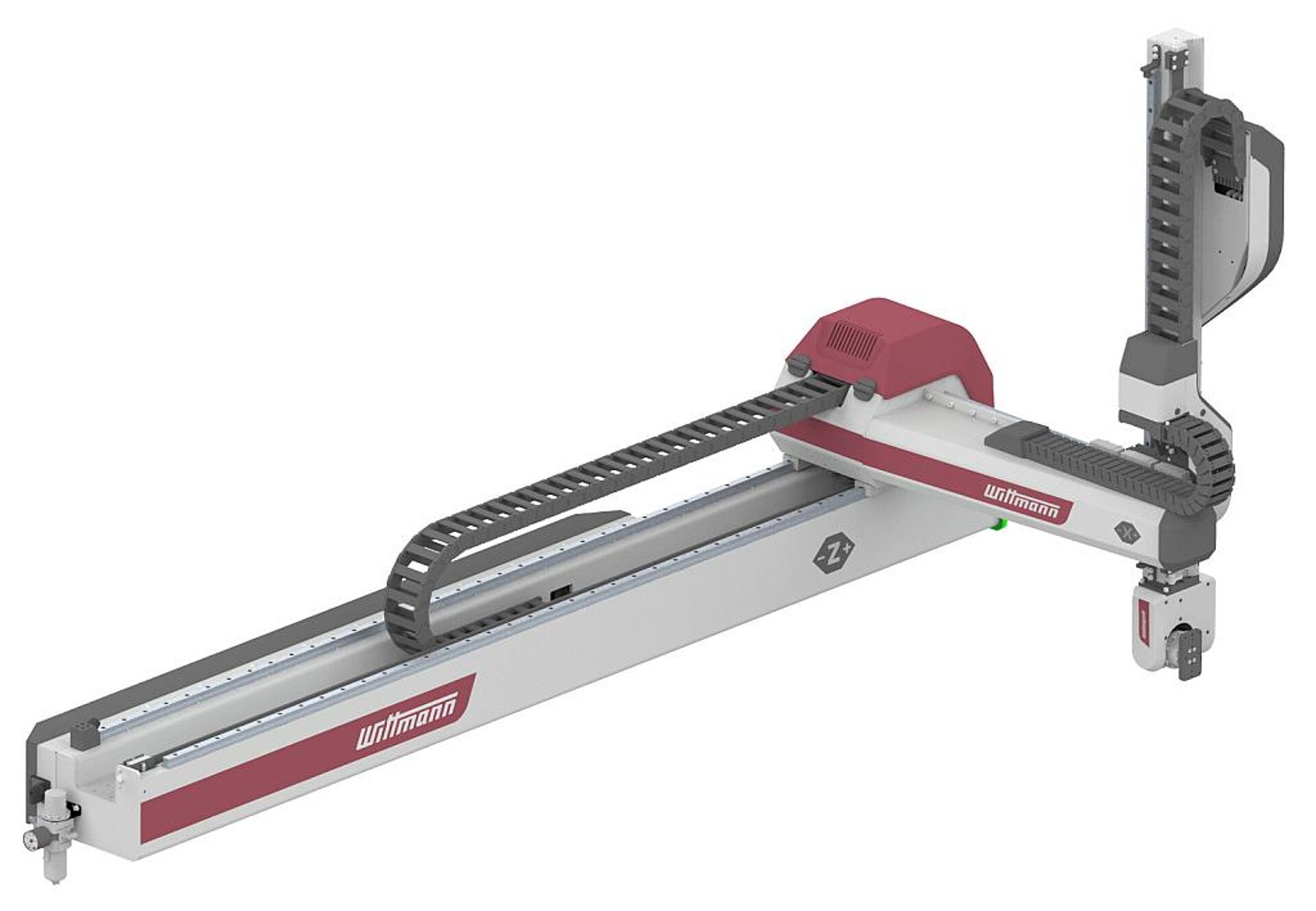

Neben dem in die Spritzgießzelle integrierten Roboter sowie der angeschlossenen Peripherie zeigt Wittmann auch einen Roboter sowie weitere Peripheriegeräte als Stand-Alone-Lösungen.

Beim Roboter handelt es sich mit dem WX128 um das neueste Modell der Roboter-Serie WX. Der neuentwickelte kompakte Schaltschrank an der Z-Horizontalachse hat einen um 30 % verkürzten rückwertigen Aufbau Gerade bei kleinen Spritzgießmaschinen ist es damit möglich, eine kompakte Schutzeinhausung zu realisieren, unter anderem ermöglicht durch eine innenliegende Antriebseinheit und Verkabelung. Der WX128 setzt auf ein Riemenantriebskonzept an allen linearen Hauptachsen. Ausschlaggebend dafür waren die hohe Dynamik sowie die geringen Geräuschemissionen und die einfache Wartung.

Darüber hinaus wird den Besuchern eine Auswahl an Peripheriegeräten vorgestellt, darunter ein Einkreis-Temperiergerät der Type Tempro plus D160 mit SpeedDrive. Dabei handelt es sich um eine drehzahlgeregelte Pumpe, die dem Anwender zusätzliche Möglichkeiten bietet, den Spritzgießprozess differenzierter zu gestalten. Durch SpeedDrive lassen sich die Drehzahl oder der Pumpendruck oder die Differenztemperatur als Regelgrößen vorgeben, ohne dass weitere Optionen für das Temperiergerät zugekauft werden müssen. Mit jeder dieser durch SpeedDrive ermöglichten Regelgrößen lässt sich die Prozesssicherheit erhöhen, und es kann je nach Anwendungsfall auch Energie eingespart werden.

Des Weiteren wird ein Drucklufttrockner Card 20S mit einem Vacujet-Fördergerät mit Filterabreinigung zu sehen sein. Der Card S ist mit der Fit-Steuerung mit Touch-Bedienoberfläche für exakte Temperatureinstellung und diversen Schnittstellen-Optionen ausgestattet. Die gesamte Baureihe verfügt zusätzlich über eine temperaturabhängige digitale Luftmengenregelung.

Darüber hinaus präsentiert Wittmann den Besuchern der Swiss Plastics Expo seine Netzwerksteuerung M8 für Zentralförderanlagen als auch seine breite Palette an Durchflussreglern. Mit dem digitalen Durchflussregler WFC 120, kann für jeden einzelnen Kreis der Durchfluss und die Werkzeug-Rücklauftemperatur überwacht werden. Der Durchfluss der einzelnen Kreise kann mit Handregulierventilen nachreguliert werden.

Beim WFC 120 stehen Geräte mit 4 bis 12 Kreisen (in Zweierschritten) zur Auswahl. Er verfügt über ein 3,5″-Touch-Display, über welches die Kreise bedient werden. Auf diesem Display werden die Werte für Durchfluss oder Temperatur angezeigt und über die Toleranzeingabe überwacht. Die durch den WFC120 mögliche werkzeugnahe parallele Anbindung der Temperierkanäle garantiert höhere Durchflussmengen, geringeren Pumpenverschleiß sowie höhere Energieeinsparungen bei verringertem Wartungsaufwand.