Im Dezember 2008 haben sich Rat und Parlament der Europäischen Union auf eine Verordnung zur Minderung der CO2-Emissionen bei neuen PKW geeinigt; am 23. April 2009 wurde die Verordnung formell […]

Im Dezember 2008 haben sich Rat und Parlament der Europäischen Union auf eine Verordnung zur Minderung der CO2-Emissionen bei neuen PKW geeinigt; am 23. April 2009 wurde die Verordnung formell verabschiedet. Kern dieser Verordnung ist, dass bis 2020 der CO2-Ausstoß auf durchschnittlich 95 g/km gesenkt werden soll. Dies hat nun einen regelrechten Leichtbau-Wettbewerb entfacht. Die OEMs und deren Zulieferer investieren hohe Summen, um neue aber auch einige bisher nicht realisierten Ideen zum Thema Leichtbau für die Großserie umzusetzen.

Gewichtsreduzierung im Maschinenbau

Viele Aktivitäten haben dabei die Substitution von Metallen und Metalllegierungen durch leichtere Faserverbundkonstruktionen und hochgefüllte Kunststoffe im Fokus, denn die Reduktion von Gewicht ist die effizienteste Methode, um den Energieverbrauch bewegter Massen zu senken. Getragen von dem Gedanken des Energie Management Systems nach ISO 50001, sind auch alle anderen Branchen aufgefordert, Wege zur Senkung des Energieverbrauchs zu finden. Auch im Maschinenbau wird daher ein großes Augenmerk auf die Reduzierung des Gewichts gelegt. Dabei kann auch im Bereich schnell bewegter Handlingsysteme bereits enorme Mengen Energie eingespart werden.

So hat Volkswagen einen neuen robotergeführten Dachgreifer installiert, bei dem das Gewicht des Systems durch Einsatz von CFK von ca. 1.500 kg auf ca. 400 kg gesenkt wurde. Dadurch konnte auch der Energieverbrauch des Handlings um den Faktor 7 gesenkt werden. Somit wird ein Beitrag zur „Think blue Factory“- Strategie von VW erzielt, die im Wesentlichen eine 25-prozentige CO2-Reduzierung innerhalb der Produktion zum Inhalt hat.

PP macht PA leichter

Im Fahrzeug selbst ist die probateste Möglichkeit zur Gewichtsreduktion der Einsatz von Werkstoffen mit niedriger Dichte. Hierbei spielt Polypropylen (PP) als Werkstoff mit einer Dichte von um die 0,9 g/cm³ eine wichtige Rolle. Es stehen eine Vielzahl von lang- und kurzfaserverstärkten Kunststoffen am Markt zur Verfügung, die immer wieder etablierte Polyamid- und Polyesteranwendungen, bei denen nicht die volle Leistungsfähigkeit des Polyamids genutzt wurde, substituieren. Für einige Anwendungen reicht das Festigkeitsniveau von PP-Compounds nicht aus. Insbesondere die Neigung des PP zum Kriechen stellt für den Konstrukteur eine große Herausforderung dar. Diese Lücke zwischen Polyamid und Polypropylen schließt die Akro-Plastic GmbH aus dem rheinland-pfälzischen Niederzissen mit ihrem neusten Produkt Akromid Lite. Bei diesem Produkt handelt es sich um ein dichtereduziertes Polyamid-Blend, welches je nach Type das Gewicht der Bauteile um bis zu 10 % senkt. Bei der Herstellung des Blends wird ein funktionalisiertes PP chemisch an das PA-Molekül aufgepfropft. Die beim Compondeur zum Einsatz kommenden Extruder aus dem Hause Feddem schaffen dabei den Spagat zwischen der optimalen Verteilung des Polypropylens und der schonenden Einarbeitung der Glasfasern in diese Matrix.

Hohe Fließfähigkeit und Dimensionsstabilität

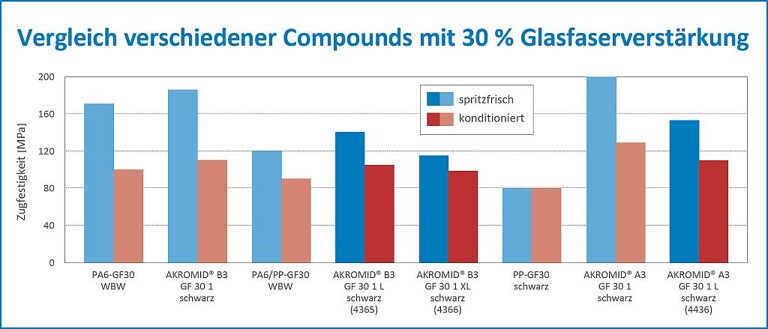

Vergleich der Festigkeiten von Polyamiden, Polyamid-Blends und Polypropylen-Typen, jeweils mit 30 % Glasfaser verstärkt. (Grafik: Akro-Plastic)

Dieses PA/PP-Blend zeigt eine bessere Fließfähigkeit als das Compound aus reinem Polyamid und ermöglichst somit auch dünnwandige Bauteile leicht zu füllen. Auch die gemessenen Festigkeiten erreichen ein sehr hohes Niveau. Der eigentliche Vorteil liegt allerdings in der geringeren Wasseraufnahme. Dadurch ist nicht nur die Dimensionsstabilität des hieraus gefertigten Bauteils höher, auch der Unterschied der Festigkeiten zwischen spritzfrischen und konditionierten Bauteilen ist geringer. Typischerweise erreicht ein PA6-GF30 konditioniert Zugfestigkeitswerte von 100 MPa, das Akromid B3 GF 30 1 Lite sogar 105 MPa. Somit liegt die Festigkeit sogar mit 17 % über denen von vergleichbaren PA/PP-Blends. Eine weitere Besonderheit dieses Blends auf Basis von PA 6 besteht darin, dass die Wärmeformbeständigkeit (HDT A nach ISO 75-2) immer noch bei 202 °C liegt und nicht durch den PP-Anteil abfällt.

Weniger Gewicht ohne Zusatzinvestition

Die Polyamid-Blends auf Basis von PA 66 zeigen ebenfalls diese hervorragenden mechanischen Eigenschaften und fließen noch besser als Blends auf Basis PA 6. Dies ermutigte auch die Kunststofftechnik Backhaus GmbH in Kierspe das Material in einem Zargenwerkzeug für Transporter zu testen. Bei der Verarbeitung des Akromid A3 GF 30 1 Lite schwarz zeigt sich ein geringerer Druckbedarf als bei dem zuvor eingesetzten Standard PA66-GF30. Wichtiger für Berrit Below, Leiterin der Verfahrenstechnik bei Backhaus, ist es allerdings, dass die Zarge nun ca. 9 % leichter ist und somit bei Umstellung auf das neue Material, je nach Größe des Bauteils, ca. 100 bis 200 g pro Fahrzeug eingespart werden können. Und dies, ohne weitere Investitionen, wie es beispielsweise beim Mucell-Verfahren notwendig wäre. Wer jedoch die zusätzlichen Investitionen in diese Technologie nicht scheut, kann in Kombination von Material und Prozess dann bei dieser Lüfterzarge bis zu 13 % Gewicht einsparen.

Gute chemische Beständigkeit

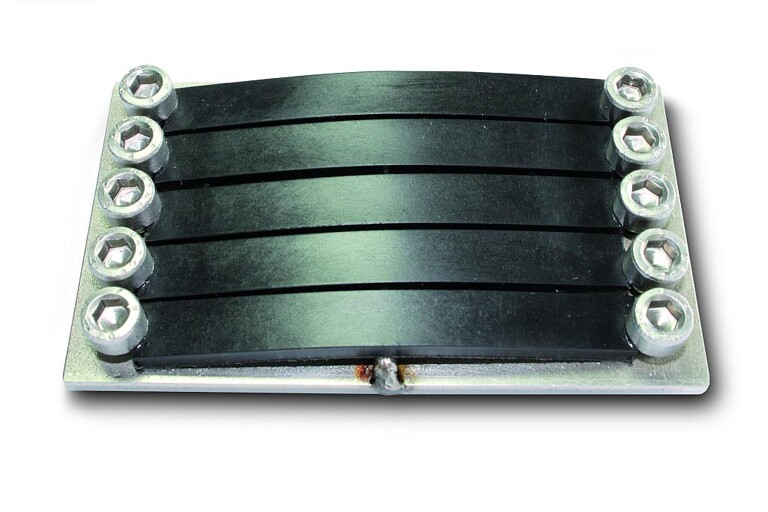

Keine Materialschädigung von Akromid A3 GF 30 1 L schwarz (4436) selbst nach 200 h Lagerung mit ZnCl2-Lösung. (Foto: Akro-Plastic)

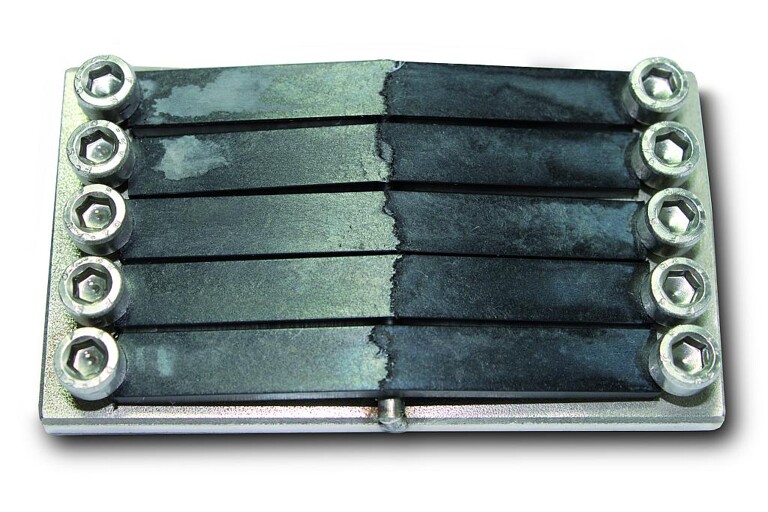

Die Akromid Lite Typen mit bis zu 40 % Glasfaserverstärkung bieten zudem einen Vorteil in Bezug auf die chemische Beständigkeit. Im Gegensatz zu Standard PA 6- und PA 66-Compounds sind sie beständiger gegen Streusalze wie CaCl2 und ZnCl2. Bei einer Einlagerung von Probekörpern, die in Anlehnung an die SAE 2044 200 Stunden in ZnCl2-Lösung getestet wurden, sind keine Risse oder Mikrorisse zu erkennen, wogegen das Standard PA 66-GF30 bereits nach zwei Stunden in derselben Lösung durch Spannungsrisse zerstört wird. „Diese Eigenschaft sehen wir als einen weiteren entscheidenden Vorteil, um die Qualität unserer Lüfter und Zargen, die jederzeit mit Streusalz in Kontakt kommen können, zu erhöhen“, so Berrit Below.

Deutliche Schädigung an Probekörpern aus Standard PA 66-GF30 bereits nach 2 h Lagerung mit ZnCl2-Lösung. (Foto: Akro-Plastic)

Das Streben nach Gewichtsreduktion hat die Entwicklungsabteilungen von Akro-Plastic und AF-Color in Niederzissen dazu bewegt, das Blend auch in Kombination mit Treibmittel-Masterbatch aus der Produktfamilie AF-Complex zu testen. Denn auch die Zugabe des Treibmittels bietet den Konstrukteuren die Möglichkeit, das Gewicht von Bauteilen weiter zu senken. So ergab die Zugabe von 4 % des Treibmittels in einem 30 % glasfaserverstärktem PA/PP-Blend eine Gewichtseinsparung um weitere 12 %. An einem Zugstab wurde somit einen Gewichtsvorteil von 20 % realisiert, ohne Biegesteifigkeit zu verlieren. Es ist allerdings zu beachten, dass die Oberflächenbeschaffenheit bei allen genannten Schäumverfahren leidet, da es sich nur schwer vermeiden lässt, dass die Schaumstruktur an die Oberfläche tritt. Für Sichtbauteile, z.B. im Automobilinnenraum, ist es hingegen besonders wichtig, dass die Ästhetik und Anmutung der Oberflächen einwandfrei ist. Für diesen Anwendungsbereich hat die Firma Müller Technik in Steinfeld das Akromid Lite an verschiedenen Sitzanbauteilen getestet. Die hohen Ansprüche seitens des Projektleiters Jürgen Kamphaus an Oberfläche und Mechanik konnten erfüllt werden. Die gefertigten Sitzverstellhebel aus Akromid B3 GF 15 2 Lite ergaben bei gleichbleibender Zykluszeit einen Gewichtsvorteil von mehr als 9 %.

Fazit: Blends aus Polyamid und Polypropylen, insbesondere mit Glasfaserverstärkung, bieten großes Potential, um das Gewicht des Bauteils um ca. 9 % zu senken. Da die Einstandskosten eines solchen Compounds vergleichbar sind mit denen eines reinen Polyamid-Compounds, ergibt sich bisher in jedem realisierten Projekt auch ein vergünstigter Bauteilpreis.