Als Generalunternehmer konzipierte der Maschinenbauer für den OEM Sanofi eine digitale Fertigungszelle für Kappen von Injektoren-Pens. Hinsichtlich Kosteneffizienz, Energiebedarf, Verfügbarkeit und Teilequalität sei ein Benchmark für die Medizintechnik entstanden – zu sehen auf der K 2025.

Mit dem Projekt „NextGen Medical Solution“ zeigt Arburg auf der K 2025 am Beispiel der Fertigung von Kappen für Injektoren-Pens zusammen mit dem OEM Sanofi, welche Vorteile die frühzeitige Zusammenarbeit von Schlüsselpartnern bei der Realisierung anspruchsvoller Fertigungszellen bieten kann. Dazu zählen Kosteneffizienz, deutliche Reduktion von Energiebedarf und Aufstellfläche bei gleichzeitig hoher Verfügbarkeit, Produktivität und Teilequalität. Erreicht wurde dies auch durch die digitale Vernetzung von Maschine, Werkzeug, Automation und Peripherie sowie zahlreiche in die Gestica-Steuerung integrierte intelligente Funktionen.

„NextGen“ steht für moderne Technologie, Digitalisierung und Bündelung des umfassenden Know-hows kompetenter Partner. Die Turnkey-Anlage wurde mit Sanofi realisiert. Sanofi ist ein forschungsorientiertes Biopharmaunternehmen und nutzt KI in großem Umfang, um das Leben der Menschen zu verbessern und langfristiges Wachstum zu schaffen. In enger Zusammenarbeit haben Arburg (Maschinentechnik), Hack Formenbau (Werkzeugtechnik) und HB-Therm (Temperiergeräte) die Optimierungspotenziale ganzheitlich betrachtet – eine Kooperation entlang der Wertschöpfungskette. Das Projekt setzt im Bereich Medizintechnik laut Arburg einen Benchmark hinsichtlich reduzierter Gesamtkosten (TCO), schneller Produktionsbereitschaft (Time to Production), Freigabe für die Pharmaindustrie (Parametric release) und einfacher Bedienbarkeit.

„NextGen Medical Solution“: Auf der K 2025 fertigt eine Turnkey-Anlage rund um einen elektrischen Allrounder 570 A Kappen für Injektoren-Pens. In enger Zusammenarbeit haben Arburg, Hack Formenbau, HB-Therm und Sanofi die Optimierungspotenziale ganzheitlich betrachtet. (Foto: Arburg)

Von Idee bis Serienreife schnell realisiert

Ein entscheidendes Kriterium war, die Turnkey-Anlage mit ihren zahlreichen Hard- und Software-Optionen möglichst schnell zu realisieren, um Produkte zielgerichtet zur Serienreife bringen zu können. Die Gesamtverantwortung für die Fertigungszelle samt Hard- und Software lag bei Arburg als Generalunternehmer.

Die auf der K 2025 präsentierte Fertigungszelle beinhaltet einen elektrischen Allrounder 570 A „Comfort“ mit 2.000 kN Schließkraft in Reinraumausführung für die Medizintechnik. Das Herzstück des Exponats ist ein 8-fach-Werkzeug von Hack, das in einer Zykluszeit von weniger als 10 s Kappen aus medizinischem PP für Injektoren-Pens fertigt. Ein hängend montierter und damit platzsparender, in die Steuerung integrierter Sechs-Achs-Roboter legt die Spritzteile nach Kavitäten separiert ab. Bei Bedarf kann der Bediener manuell Stichproben anfordern, die daraufhin in einer Qualitätsschublade abgelegt werden.

Fokus Gesamtkosten

Das Praxisbeispiel zeigt, dass sich durch eine vollumfängliche Zusammenarbeit, Projektierung, frühzeitige Auswahl und anforderungsspezifische Auslegung der Spritzgießmaschine samt Werkzeug, Peripherie und Material deutliche Kostenvorteile erzielen lassen. Ein großer Benefit ist die Zusammenführung aller Daten in der Gestica-Steuerung in Kombination mit zahlreichen Pilot- und Assistenzfunktionen. In Summe ermöglichen diese Maßnahmen schnelles und sicheres Einrichten, abgestimmtes Wartungsmanagement und präventives Ersatzteilmanagement sowie hohe Produktivität. Es werden kurze Zykluszeiten, gleichbleibend hohe Bauteilqualität, eine optimale Schmelzequalität und eine hohe Gesamtanlageneffektivität (OEE) erreicht. Hinzu kommen eine rund 25 Prozent* kleinere Stellfläche der Turnkey-Anlage gegenüber einer Fertigungszelle mit Standard-Automation und Sechs-Achs-Roboter sowie ein rund 50 Prozent** reduzierter Energiebedarf durch zielgerichtet auf die Anwendung ausgelegte Spritzgießmaschine und Temperiergeräte. Zudem sinken die CO2-Emission und der Product Carbon Footprint (PCF).

Anmerkungen:

*bezogen auf die Gesamtbreite [mm] einer Fertigungszelle mit Allrounder 570 A samt Automation

**basierend auf einer Berechnung nach Euromap 60.2 im Vergleich zu einer nicht optimierten elektrischen Spritzgießmaschine

Intelligente Kommunikation über die Steuerung

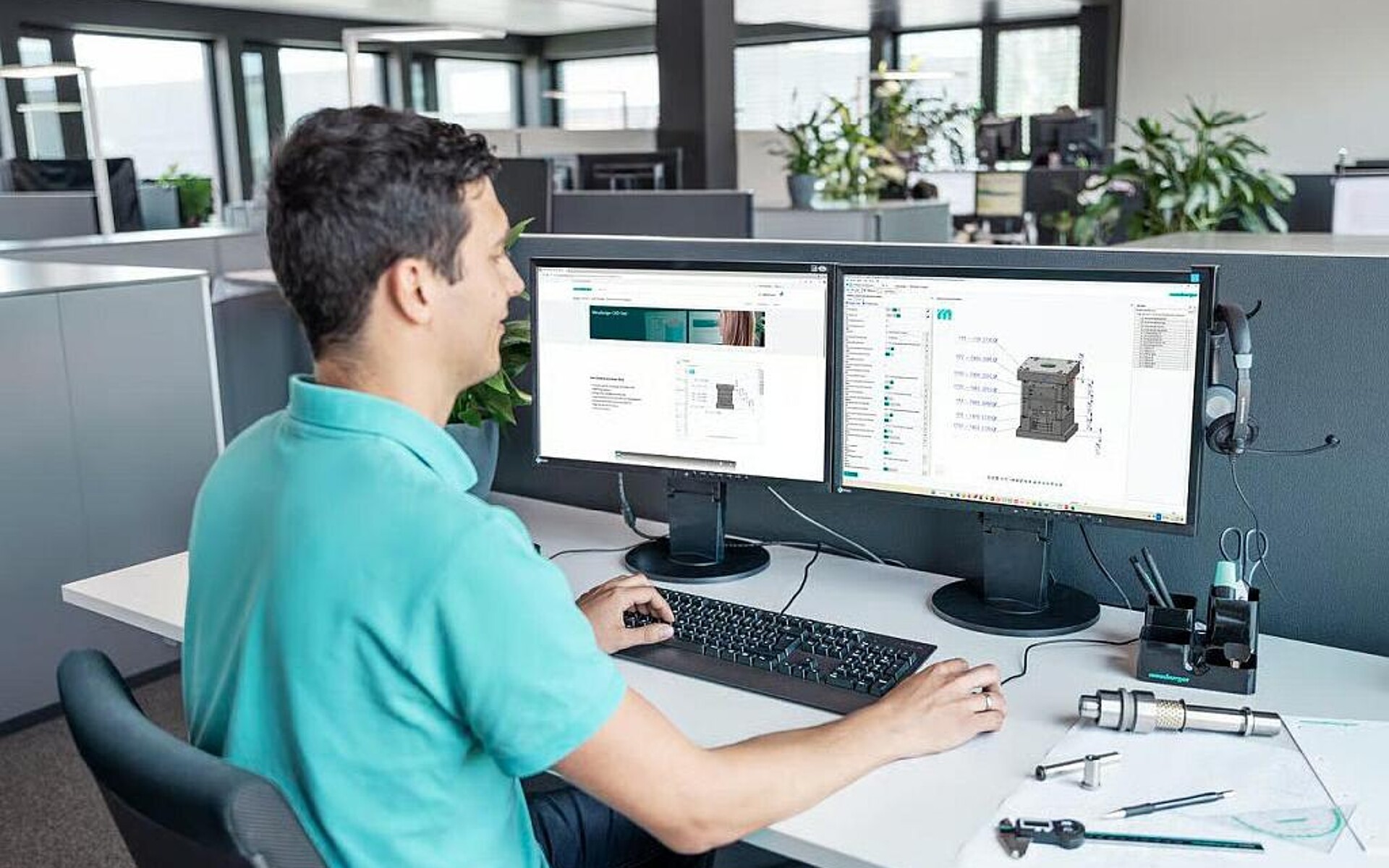

Die Gestica-Steuerung fungiert als Schaltzentrale für eine intelligente Kommunikation zwischen der Maschine und ihrer Umwelt. Hier laufen alle Daten, auch von den Werkzeugsensoren, Temperiergeräten und Robot-System zentral zusammen. Die komplette Fertigungszelle lässt sich zentral über den Bildschirm der Gestica bedienen und zeigt an, sobald etwaige Auffälligkeiten erkannt werden. Das macht die Arbeit für den Anwender einfacher und sicherer. So kann er aus den gelieferten Daten schnell erkennen und einschätzen, wann etwas zu tun ist.

In einem Projekt mit Hack Formenbau, HB-Therm und Sanofi zeigt Arburg auf der K 2025 am Beispiel von Kappen für Injektoren-Pens, wie sich medizinische Produkte dank digitaler Vernetzung und intelligenter Steuerungsfunktionen in hoher Teilequalität produzieren lassen. (Foto: Arburg)

Die Fertigungszelle für Sanofi verfügt über zahlreiche Assistenten und Piloten: Mit dem „aXw Control FillAssist“ lässt sich das Füllverhalten des Spritzteils direkt in der Maschinensteuerung simulieren, was deutlich Zeit spart beim Einrichten des Werkzeugs. Gleichmäßiges und energiesparendes Aufheizen oder Abschalten von Zylindermodul und Werkzeug übernimmt der „EnergyAssist“, der „Arburg FlowPilot“ regelt die Werkzeugtemperierung. Der „aXw Control MeltAssist“ wiederum berechnet die Auslastung der Plastifizierung und die Verweilzeiten. Dank des „aXw Control CycleAssist“ kennt die Steuerung den programmierten Zyklusablauf. Per Klick können unproduktive Zeiten eliminiert und somit die Zykluszeit respektive Teilekosten reduziert werden. Der „PressurePilot“ wiederum stellt eine gleichbleibende Formfüllung sicher.

Teilequalität überwacht, dokumentiert und sichergestellt

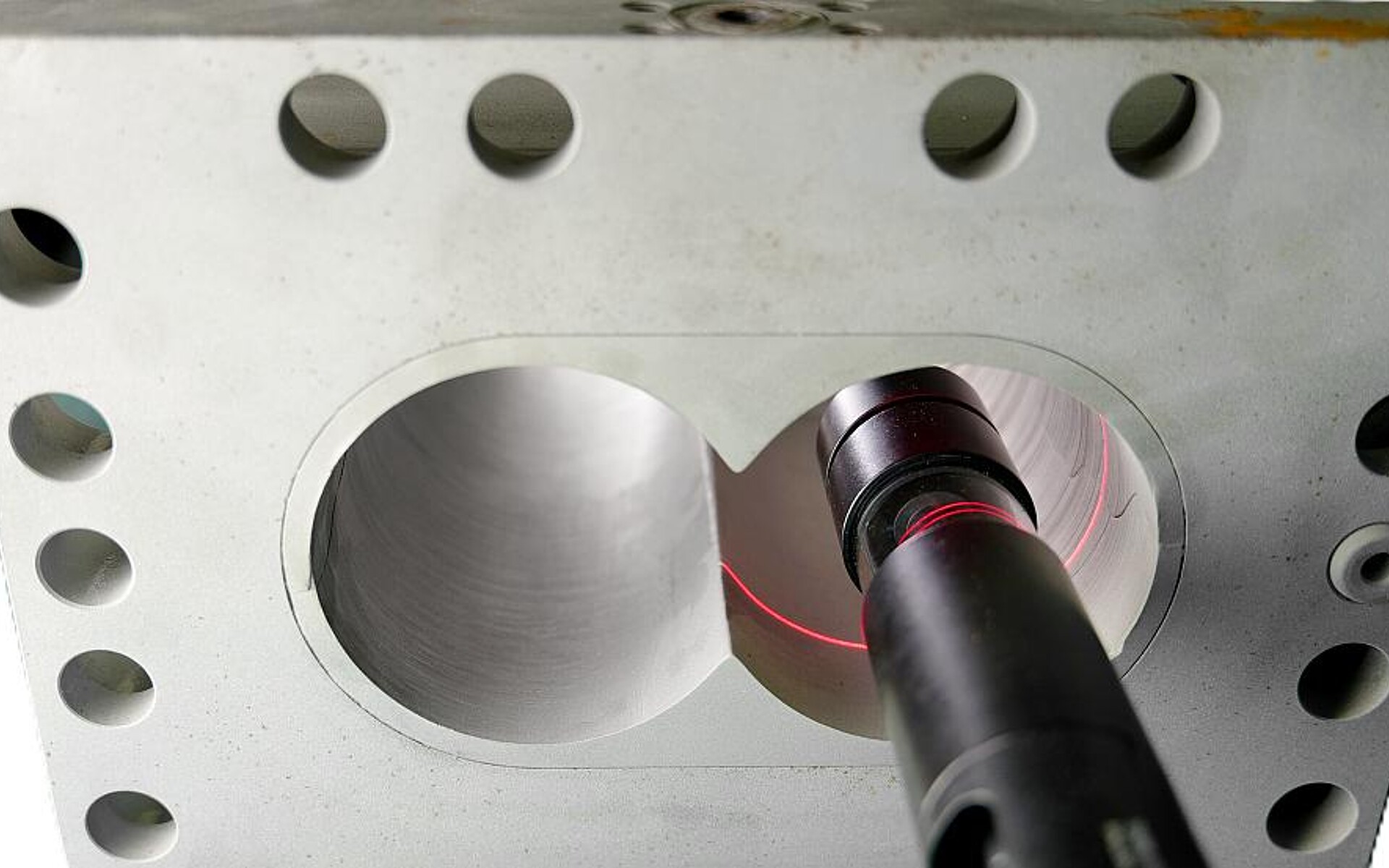

Weitere Assistenzfunktionen sorgen dafür, die komplexen Prozesse sicher anzufahren, zu validieren und schnell zum ersten Gutteil zu kommen. Im Rahmen einer wissenschaftlichen Prozessentwicklung definiert zunächst der Bedienexperte den Prozess und das Prozessfenster. Über ein Design of Experiments (DoE) wird dann dieses Prozessfenster über einen Assistenten bestätigt und zuverlässig dokumentiert. Nach Überprüfen der Ergebnisse legt der Bediener die Prozessgrenzen in der Gestica-Steuerung fest. Um einwandfreie Teilequalität sicherzustellen, werden der Spritzgießprozess und das Werkzeug durch digitale Steuerungsfunktionen vollständig überwacht. Neu ist der „aXw Control MoldlifeAssist“ – das vollständig in die Gestica-Steuerung integrierte Moldlife Sense Computer-System von Hack. Die integrierte Sensortechnologie überwacht das Werkzeug, ermöglicht vorbeugende Maßnahmen, unterstützt Einrichten und Wartungsplanung des Werkzeugs und verbessert so die Verfügbarkeit, Benutzerfreundlichkeit und Bedienersicherheit. Durch die ganzheitliche Überwachung der Parameter aus Prozess und Werkzeug in der Steuerung können weitere Messungen erheblich reduziert werden. Die Zelle ist bereit für „Parametric Release“, das System ist durch seine Funktionen und die digitale Integration von Peripheriegeräten für die parametrische Freigabe vorbereitet.

Schlagwörter