Zur K 2025 realisierte der Maschinenbauer gemeinsam mit den Partnern Polarform und Hasco eine technisch anspruchsvolle Turnkey-Anlage aus 2K-Maschine, Werkzeugtechnik sowie automatisierter Handhabung und Verpackung. Es entsteht ein konfektioniertes Spiele-Set aus 32 zweifarbigen Dominosteinen.

Als Generalunternehmer übernimmt Arburg, Loßburg, die Verantwortung für komplette Turnkey-Anlagen und verfügt über jahrzehntelanges Know-how im Mehrkomponenten-Spritzgießen. Bei dem Messeexponat handelt es sich um eine Turnkey-Anlage rund um einen Allrounder More 2000: Die Zwei-Komponenten-Maschine produziert mit einem komplexen 32-fach-Heißkanalwerkzeug von Polarform und Hasco zweifarbige Dominosteine. Die Spritzgussteile werden von einem linearen Robot-System Multilift V 30 und einem kollaborierenden Cobot „Hand in Hand“ zu einem kompletten Spiele-Set konfektioniert und verpackt. Ergebnis ist ein Give-Away „ready to use“ für die Messebesucher.

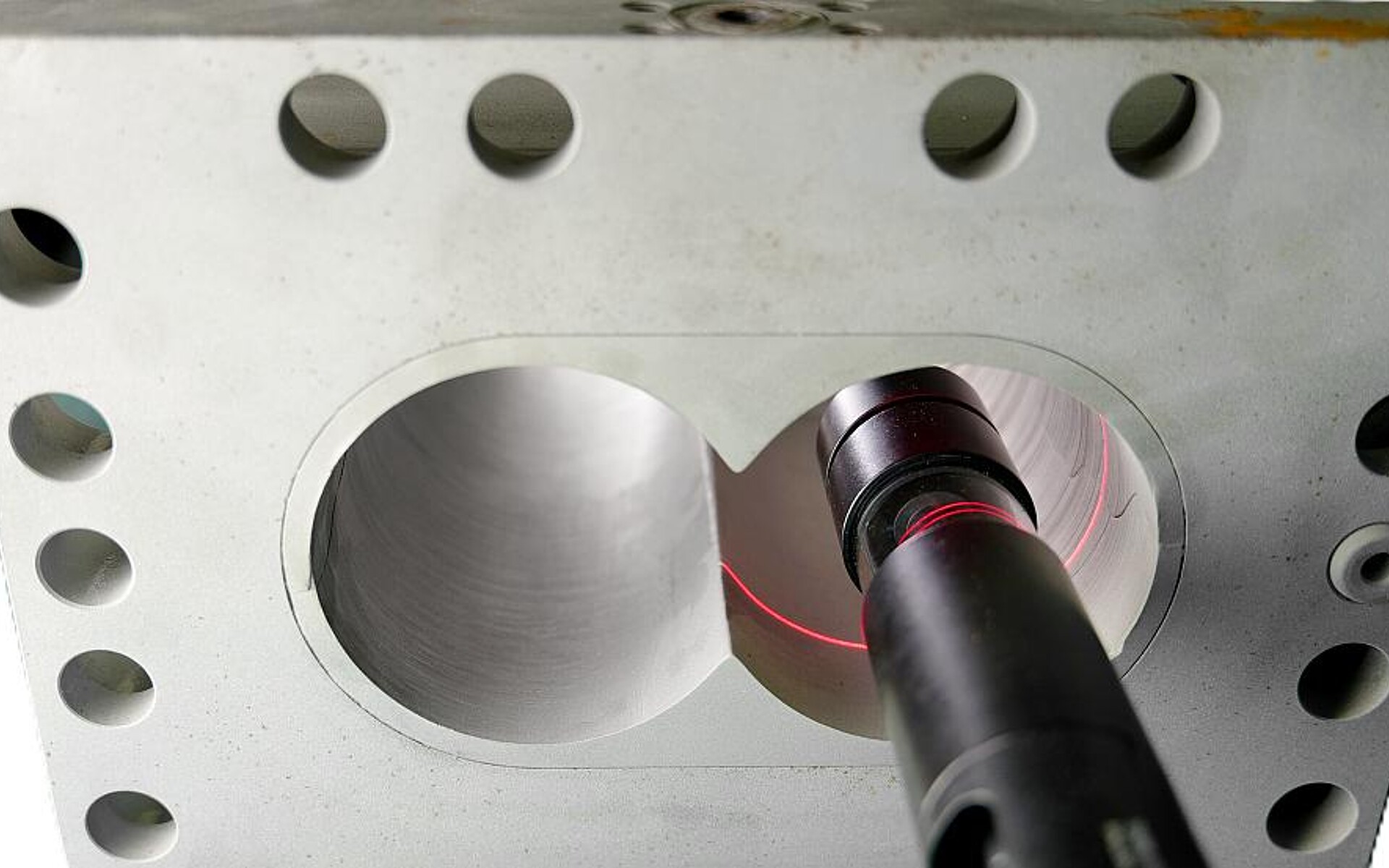

Kernzug schafft Platz für die zweite Komponente

Auf der K 2025 fertigt ein Mehrkomponenten-Allrounder More 2000 mit einem 32-fach-Werkzeug von Polarform und Hasco je 32 zweifarbige Domino-Steine aus ABS. (Foto: Arburg)

Der Allrounder More 2000 mit 2.000 kN Schließkraft ist mit einer horizontalen Spritzeinheit der Größe 400 und einer vertikalen Spritzeinheit der Größe 170 ausgestattet. Zum Einsatz kommt ein 32-fach-Werkzeug von Polarform mit Heißkanaltechnik und Normalien von Hasco. In einer Zykluszeit von rund 60 s entstehen aus ABS je 32 zweifarbige Domino-Steine. Anders als bei herkömmlichen Zwei-Komponenten-Anwendungen öffnet und dreht das Werkzeug nicht, um die zweite Komponente zu ergänzen. Vielmehr entsteht die Vorderseite der Dominos, indem über die vertikale Spritzeinheit zunächst ein graues ABS eingespritzt wird. Dann ziehen zwei Hydraulikzylinder die Kerne sowie die jeweils individuelle Anzahl an Stiften zurück. Das schafft in den Kavitäten Platz für die zweite, grüne ABS-Komponente. Diese wird über die horizontale Spritzeinheit eingespritzt und füllt die Rückseite der Steine sowie deren Augen auf der Vorderseite auf. Auf diese Weise entstehen 28 Steine in allen erforderlichen Augenpaar-Kombinationen von 0:0 bis 6:6 für ein komplettes Domino-Spiel sowie vier weitere Steine mit Logos der Partner.

Automation: Lineares Robot-System und Cobot

Innerhalb der Fertigungszelle entnimmt ein Multilift V 30 die fertigen Spritzteile aus dem Werkzeug und legt sie auf ein Förderband ab. Das lineare Robot-System mit 30 kg Traglast ist mit einem komplexen Greifer von Kiki ausgestattet und komplett in die Gestica-Steuerung integriert. Ergänzt wird die Automation durch einen autark arbeitenden mobilen Cobot an einem Arbeitstisch außerhalb des Schutzzauns. Ein Kamerasystem in dessen Greifer erkennt die exakte Lage einer zuvor beliebig auf dem Tisch platzierten Schachtel samt Deckel und übermittelt die Koordinaten für die richtige Greifposition. Daraufhin nimmt der Cobot nach und nach je acht Dominosteine vom Förderband, stapelt sie in vier Lagen in die Verpackung und verdeckelt diese. Das Personal an der Maschine gibt das komplettierte Domino-Set als Give-away an die Besucher aus und stellt die nächste Verpackung bereit.

Nachdem ein linearer Multilift V 30 je 32 Dominosteine auf ein Förderband abgelegt hat, übernimmt ein Cobot die nachfolgende Verpackung zum kompletten Domino-Set „ready to use“. (Foto: Arburg)

Für eine sichere Kollaboration von Mensch und Roboter ist der Arbeitsraum durch eine Lichtschranke gesichert und in diesem Fall in drei Zonen unterteilt: Ist der gesamte Bereich frei, arbeitet der Cobot in definierter, optimaler Geschwindigkeit. Wird die Schranke im mittleren Bereich durchbrochen, werden seine Bewegungen automatisch langsamer. Im kritischen inneren Bereich stoppt der Cobot, sobald er berührt wird. Eine solche Stand-alone-Lösung, platziert auf einem mobilen Wagen, lässt sich als „End-of-line-Automation“ sehr flexibel und effizient an verschiedenen Anlagen einsetzen.

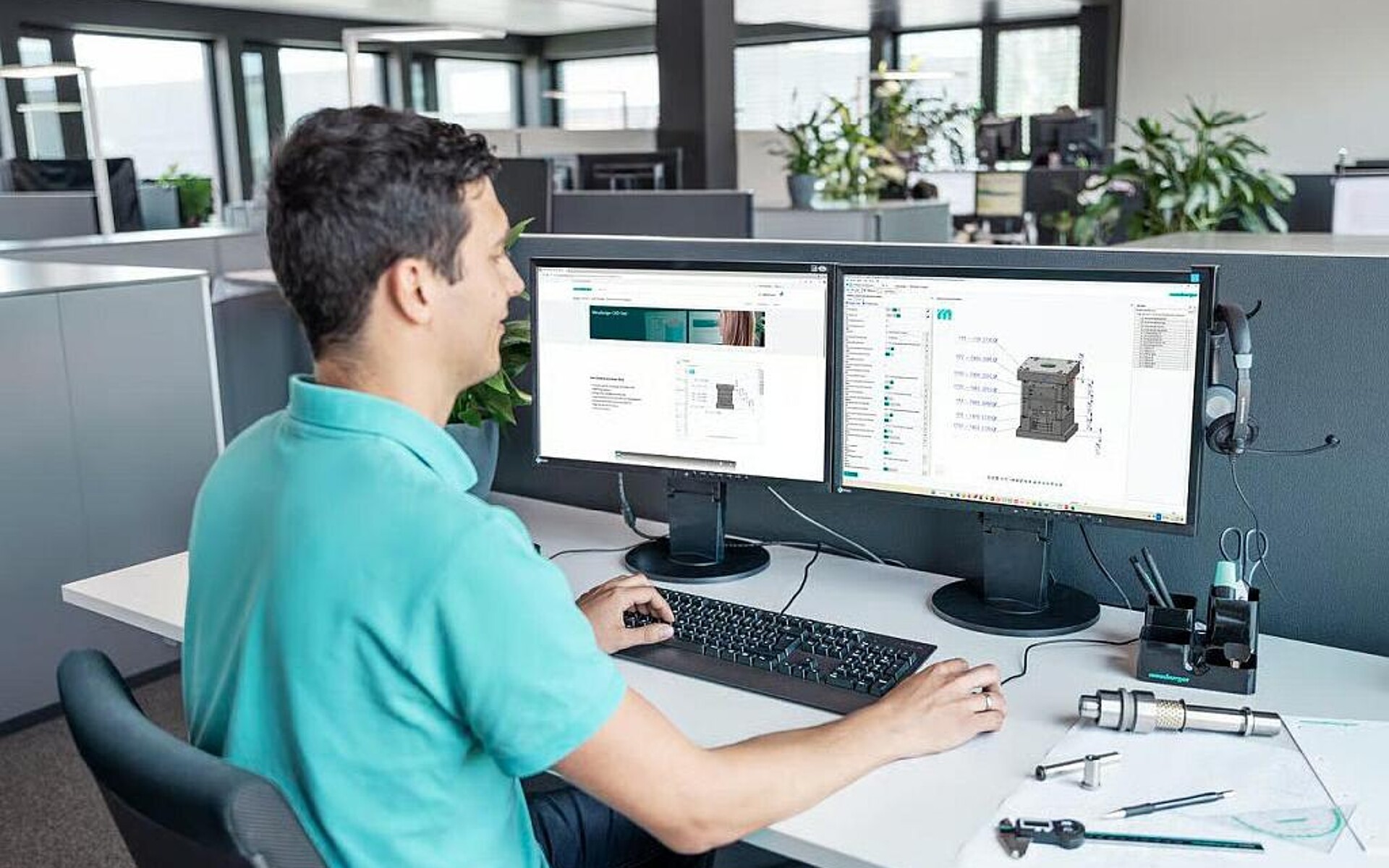

Allrounder More mit mehr Platz

Die Maschinen der Baureihe More bieten viel Platz für größere Werkzeuge, Dreheinheiten, Medienanschlüsse und nutzbaren Auswerfer-Hub. Sie verfügen standardmäßig über eine hochdynamische elektrische Kniehebel-Schließeinheit mit energieeffizienten flüssigkeitsgekühlten Servomotoren, zwei elektrische Spritzeinheiten und wahlweise 1.600 oder 2.000 kN Schließkraft. Dank hoher Modularität im Aufbau und zahlreichen optimierten Features für mehr Bedienkomfort und einfache Wartung lassen sich die Allrounder More sehr flexibel an die jeweiligen Kunden- und Marktbedürfnisse anpassen. Somit können alle gängigen Mehrkomponenten-Anwendungen realisiert und ohne großen Aufwand mit verschiedenen Verfahren wie z. B. dem Flüssigsilikon-Spritzgießen kombiniert werden.

Schlagwörter