Der Werkzeugbau- und Spritzgießtechnikspezialist zeigt gemeinsam mit Partnern, dass Nachhaltigkeit und die bewusste Verwendung von Kunststoff im Einklang stehen können. Voraussetzung sind die Betrachtung des gesamten Lebenszyklus und ressourcenschonende Technologien.

Deckerform, Aichach, bietet Werkzeuge, Ingenieursdienstleistungen und vollelektrische Toyo-Spritzgießmaschinen aus Japan, die das Unternehmen exklusiv im deutschen Sprachraum vertreibt und für die es auch sämtliche Serviceleistungen übernimmt. Im Verbund mit Partnern ist Deckerform ein vollwertiger Systempartner über die klassische Spritzgießzelle hinaus, der komplette schlüsselfertige und produktionsreife Gesamtlösungen auch für anspruchsvolle und komplexe Werkstücke bieten kann. Solche Lösungen sind jeweils maßgeschneidert an die Bedürfnisse der Anwender und an deren Werkstücke angepasst.

Spritzschäumen und IMD für edle Optik

Deckerform präsentiert sich auf der Fakuma gemeinsam mit Leonhard Kurz, einem Spezialanbieter für Dünnschichttechnologie, dem Werkzeugbau Röttger aus Marienheide sowie dem Anbieter vollelektrischer Spritzgießmaschinen Toyo europe. Dass sich der Einsatz recycelter Werkstoffe und eine hochwertige matte Optik nicht ausschließen, zeigen die Partner anhand einer Automobil-Interieur-Anwendung. Die edle Türverkleidung wird aus einem recycelten PC/ABS mittels passivem Spritzschäumen gefertigt und gleichzeitig mittels In-Mold-Decoration (IMD) mit einer hochwertigen und schützenden Oberflächendekoration versehen.

Eine vollelektrische 3.500-kN-Maschine fertigt mittels Spritzschäumen und IMD eine Türverkleidung mit edler Optik trotz Einsatz eines PC/ABS-Rezyklats. (Foto: Deckerform)

Deckerform setzt bei dieser Anwendung auf ein passives Schäumverfahren, bei dem ein chemisches Treibmittel verwendet wird, um das Kunststoffmaterial im Kern feinporig, innerhalb einer geschlossenen Form aufzuschäumen. Dies führt zu leichteren und isolierenden Kunststoffteilen, welche dennoch eine glatte Oberflächenbeschaffenheit aufweisen. Das passive Spritzschäumen sei so einfach wie klassischer Spritzguss anwendbar und im Prinzip auch für konventionelle Spritzgießwerkzeuge geeignet, sagt Peter Ottillinger von Deckerform. Je nach Werkstück ließen sich 5 bis 8 % Material und Gewicht einsparen. Höhere Einsparungen und eine noch luftigere Struktur sind mit der aktiven Verfahrensvariante erzielbar, bei der Treibmittel vor oder Gas nach dem Schmelzprozess beigemischt werde. Die Messebesucher können die mechanischen Eigenschaften aktiv und passiv geschäumter mit konventionellen Kunststoffteilen zum Beispiel in Biege- und Torsionsversuchen vergleichen.

„Inzwischen sind wir als kompetenter Partner für das Spritzschäumen, insbesondere auch bei komplexen Teilen mit hohen Anforderungen an die Oberfläche bekannt“, erklärt Anna Tschacha, Geschäftsführerin der Deckerform Gruppe. „Dieser Prozess ist dabei genau das Richtige für Teile, die umweltfreundlichen Leichtbau auch aus recycelten Werkstoffen mit mechanischer Stabilität und einer hochwertigen Optik und Haptik vereinen müssen.“

Durchdachtes Konzept berücksichtigt kompletten Lebenszyklus

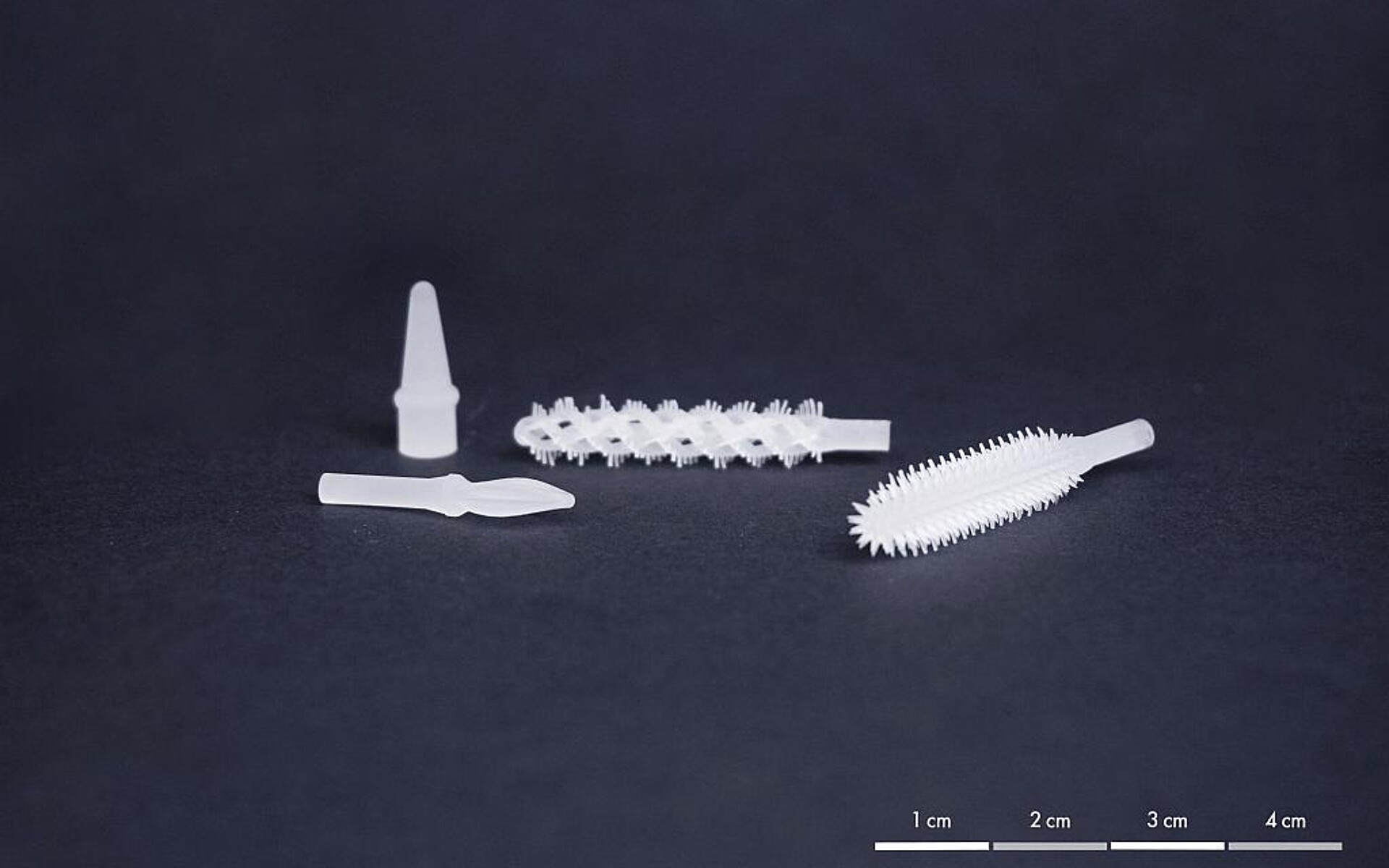

Wie sich Nachhaltigkeit mit hoher Effizienz und rationeller Produktion in der Praxis vereinen lassen, zeigen die Kunststoffexperten am Messestand am Beispiel einer Klammer, die in einem Stück gefertigt ohne metallische Federteile funktioniert. Die Herausforderung war, ein Produktdesign zu finden, das dauerhaft die für eine sichere Klemmung notwendige Spannung gewährleistet. Neben Design und Produktionsstrategie ist der Werkstoff ein essenzielles Element. Hier setzt Deckerform auf das Leonhard-Kurz-Rezyklat PET-Recopound, das die notwendigen Eigenschaften wie Dauerelastizität und UV-Beständigkeit mitbringt, aber gleichzeitig auch entsprechend stabil ist und eine ansprechende und haptisch angenehme Oberflächengestaltung erlaubt.

Entsteht live am Deckerform-Stand: Die hochwertige Klammer besteht aus einem PET-Post-Industrial-Rezyklat, das Kurz unter dem Namen Recopound vertreibt. (Foto: Deckerform)

Das Heißkanal-Werkzeug mit offener Anspritzung kommt ohne Schieber aus und stammt von Werkzeugbau Röttger. Über das patentierte Einsatzwechselsystem RQM lassen sich Werkzeugeinsätze mit wenigen Handgriffen auf der Spritzgießmaschine wechseln. Wie Schubladen können die Einsätze nach oben aus der Stammform herausgezogen werden. Neben der auf der Fakuma gezeigten Klammer könnten auf dem gleichen Werkzeug nach einem Wechsel binnen Minuten etwa Chips für Einkaufswagen gespritzt werden.

Das Klammer-Werkzeug läuft auf einer vollelektrischen Spritzgießmaschine Toyo europe Si-50-6s D75E mit 28-mm-Schnecke in Kombination mit einem 3-kW-Temperiergerät von Deckerform. Die Temperiergeräte von Deckerform zeichnen sich durch robuste und bewusst einfach gehaltene Technik aus und sind mit 3, 9, 12, 18 und – als Sonderlösung – auch mit 25 kW Heizleistung erhältlich.

Die Besucher können die Klammern per Heißprägen live am Messestand veredeln und die Vorteile einer leistungsstarken Dünnschichttechnologie kennenlernen.

Tauchkantenwerkzeug mit schwimmenden Backen für Mehrweg-Tray

Das Startup Circujar löst mit seinem Mehrwegglassystem das klassische Einwegglas ab und etabliert einen neuen Mehrwegkreislauf. Zum Transport und zur Präsentation der Pfandgläser haben Deckerform und Circujar das stapelbare und wendbare Circutray entwickelt. Mit dem Einsatz von recyceltem und recycelbarem HDPE und dem gewichteinsparenden Spritzschäumverfahren stand hier die Ressourcenschonung über den gesamten Lebenszyklus im Vordergrund.

Verglichen mit dem konventionellen spritzgegossenen Tray ist das chemisch spritzgeschäumte Mehrweg-Tray um 25 % leichter. Produziert wird Circutray in einem speziell gestalteten Tauchkantenwerkzeug mit schwimmenden Backen, die den Öffnungshub zum aktiven Spritzschäumen ermöglichen. Das Werkzeug und der Circutray sind am Messestand zu sehen. Das System läuft beim Kunststoffverarbeiter auf einer vollelektrischen Toyo-Spritzgießmaschine Si-230-6s mit einer Zykluszeit von 30 s. Der Energieverbrauch in der Serie liegt dabei bei 0,19 kW pro kg verarbeitetem Kunststoff.