Gemeinsam mit Toyo, dem japanischen Hersteller vollelektrischer Spritzgießmaschinen, präsentierte der Werkzeugbau- und Spritzgießtechnikspezialist auf der Fakuma zwei konkrete Anwendungen für nachhaltigen und gleichzeitig wirtschaftlichen Spritzguss, darunter eine passiv spritzgeschäumte Türverkleidung.

Deckerform, Aichach, ist exklusiver Vertriebspartner des japanischen Premiumherstellers Toyo und gilt als Spezialist für schlüsselfertige Gesamtlösungen. Mit zwei Spritzgießmaschinen, einer Toyo Si-350-6s und einer Toyo Si-50-6s, zeigten der Maschinenhersteller und exklusive Partner auf der Fakuma, wie sich Kunststoffteile umweltschonend und trotzdem wirtschaftlich und in hoher Qualität herstellen lassen.

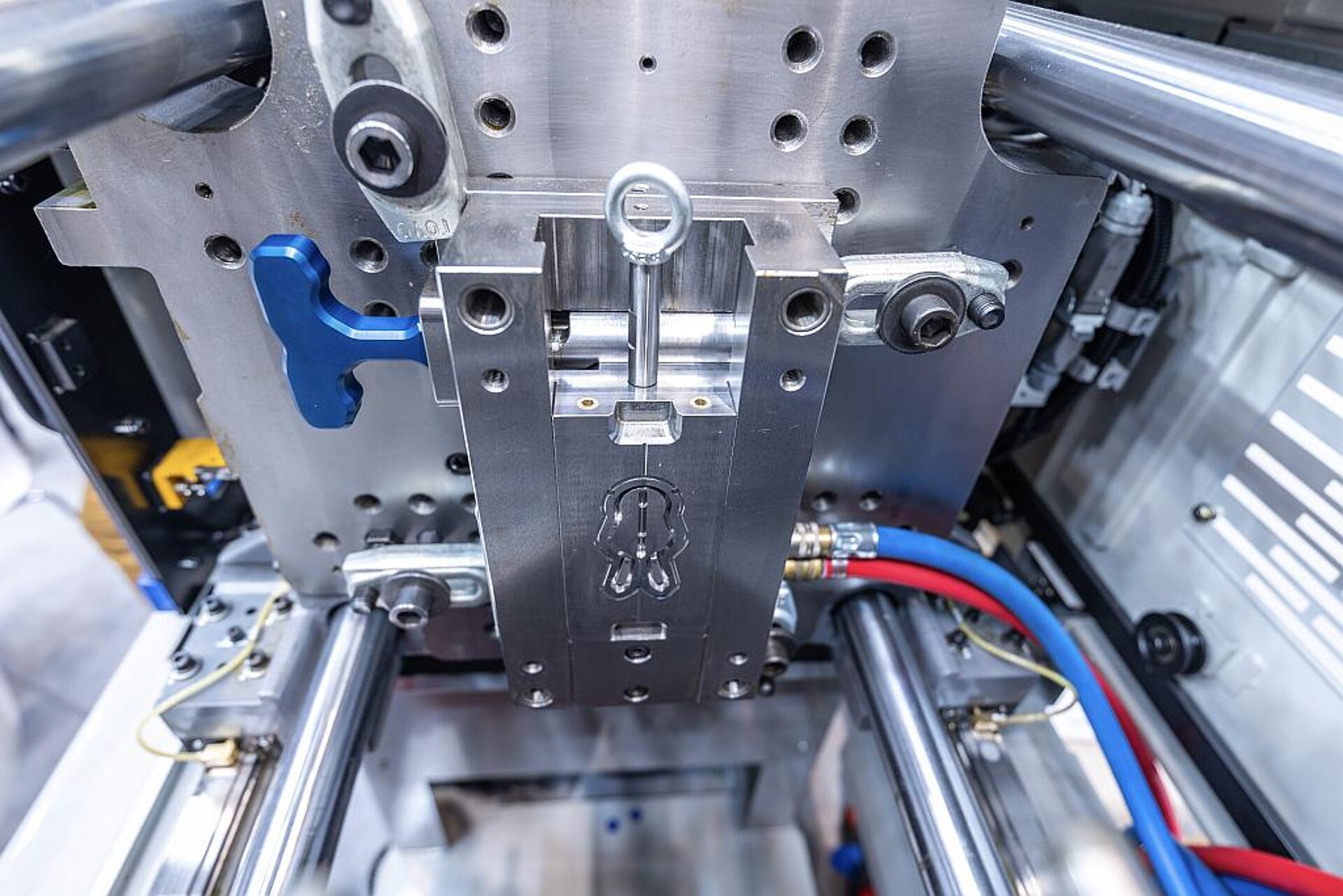

Eine vollelektrische 3.500-kN-Maschine fertigt mittels Spritzschäumen und IMD eine Türverkleidung mit edler Optik trotz Einsatz eines PC/ABS-Rezyklats. (Foto: Deckerform)

Aus einem PET-Post-Industrial-Rezyklat, das Kurz unter dem Namen Recopound vertreibt, entstand live am Deckerform-Stand eine hochwertige Klammer. (Foto: Deckerform)

Zentraler Faktor für Effizienz und Nachhaltigkeit in der Produktion ist die Spritzgießmaschine. Der japanische Qualitätshersteller Toyo stellt ausschließlich vollelektrische Maschinen in 14 Größen mit Schließkräften von 500 bis 13.000 kN und einer breiten Palette an Spritzeinheiten her. Für Toyo und dessen europäischen Vertriebs- und Servicepartner Deckerform zieht sich das Thema Nachhaltigkeit wie ein roter Faden durch alle Aktivitäten.

„Unsere vollelektrischen Toyo-Spritzgießmaschinen sind im Vergleich zu hydraulischen Anlagen deutlich energieeffizienter und damit auch nachhaltiger“, betont Anna Tschacha, Geschäftsführerin bei der Deckerform Injection GmbH. „Die vollelektrischen Toyo-Spritzgießmaschinen sind ein elementarer Baustein im Konzept der Nachhaltigkeit bei Deckerform und bei unseren Anwendern.“

Die vollelektrische Si-Serie hat Toyo schon 1985 erfolgreich weltweit eingeführt. Der japanische Hersteller baut bereits seit 1925 Druckgussmaschinen, seit 1985 konzentrieren sich die Experten des Pioniers ganz auf hydraulikfreie Spritzgießmaschinen. Damit habe Toyo weltweit die mit Abstand längste und auch am breitesten aufgestellte Erfahrung im Bau von vollelektrischen Spritzgießmaschinen, heißt es bei Deckerform. Die aktuelle Modellreihe des japanischen Premium-Herstellers repräsentiert bereits die sechste Generation.

Vollelektrische Maschinen bieten ein breites Spektrum an Vorteilen gegenüber konventionellen hydraulisch oder servohydraulisch angetriebenen Modellen. Viele davon sind bauartbedingt: Der niedrige Energieverbrauch der vollelektrischen Toyo-Spritzgießmaschinen liegt unter anderem an den sehr effizienten elektrischen Direktantrieben.

„Im Durchschnitt brauchen wir bis zu 70 Prozent weniger Strom als hydraulische Maschinen“, erläutert Tschacha. „Das gilt auch bei dem Vergleich mit den neuesten hydraulischen Modellen. Es ist interessant, dass auch aktuelle moderne Modelle anderer Hersteller im Praxisvergleich immer noch deutlich mehr Energie verbrauchen als die vollelektrischen Spritzgießmaschinen von Toyo: In unseren zahlreichen Praxistests haben wir bislang noch keine Maschine gefunden, bei der der Mehrverbrauch bei gleichen Anwendungen und auch sonst unter identischen Bedingungen nicht mindestens bei 40 Prozent liegt.“

Toyo hatte in den 1980er Jahren die weltweit erste energiesparende vollelektrische Spritzgießmaschine mit Servoantrieb entwickelt und baut seither ausschließlich solche Modelle. Die langjährige Erfahrung und die Konzentration auf vollelektrische Spritzgießmaschinen führen zu sehr durchdachten, auch in ihren Details optimal aufeinander abgestimmten Maschinen.

Das in sich stimmige Maschinenkonzept ist darauf ausgelegt, möglichst wenig Energie einzusetzen. Die Maschine benötigt – abgesehen vom minimalen Verbrauch ihrer Steuerung – immer nur dann Energie, wenn sie sich auch bewegt. Ist die Zuhaltekraft aufgebaut, hält in der Maschine das von Toyo patentierte doppelt V-förmige Kniehebelsystem hinter der beweglichen Platte die Kraft aufrecht, ohne dass weiter Energie zugeführt wird. Bei den hydraulischen Modellen muss der Druck des Hydrauliköls immer wieder von der Pumpe aufgebaut und gehalten werden. Unabhängig von den Schließkräften zwischen 500 und 13.000 kN entfällt dieser „Leerlaufverbrauch“ bei allen Toyo-Maschinen.

Zudem vermeidet Toyo konsequent das Entstehen unerwünschter Abwärme bereits im Ansatz. Damit wird es den Maschinenbauern möglich, auf aktive Kühlmaßnahmen, etwa eine Wasserkühlung, weitestgehend zu verzichten. Der Einsatz energieeffizienter Direktantriebe ermöglicht beispielsweise den weitestgehenden Verzicht auf aktive Kühlungen in den Maschinen – so entfällt der Einsatz von Sekundärenergie, die sonst für Abtransport und Vernichtung unerwünschter Abwärme notwendig ist.

Weitere durchdachte Details wie der bereits seriengemäß ausgezeichnet isolierte Schneckenzylinder ermöglichen stimmige, nachhaltige und zudem wirtschaftliche und effiziente Produktionslösungen für Kunststoffteile mit einem besonders kleinen CO2-Footprint. Darüber hinaus beherrschen Toyo-Maschinen bereits in der seriengemäßen Ausstattung neben konventionellem Spritzgießen auch relevante Sonderverfahren, wie das Spritzprägen, oder das materialsparende Spritzschäumen. Ohne großes Umrüsten sind sie so sehr flexibel in nachhaltigen und ressourcenschonenden Fertigungen von morgen einsetzbar.

Die Toyo-Maschinen werden in automatisierten Zyklen zentral geschmiert: Eine Toyo Si-100-6s mit 1.000 kN Schließkraft benötigt bei 6.000 Betriebsstunden und einem Prozess mit 10 s Zykluszeit gerade einmal eine Kartusche Fett im Jahr. Darüber hinaus wird dem Anwender empfohlen, einmal im Jahr die Antriebsriemen auf die korrekte Spannung zu prüfen – mehr Wartung brauchen die Toyo-Maschinen nicht.

Die Anwenderfreundlichkeit ist dem japanischen Hersteller nicht nur für die Wartung wichtig, sondern auch für die Bedienung der Maschinen. Die Si-6s Reihe verfügt eine intuitiv aufgebaute und übersichtliche Steuerung per Touchscreen. Frei belegbare „echte“ und fühlbare Tasten, erlauben es die Maschine sicher zu bedienen und dabei trotzdem die Anwendung im Auge zu behalten.

Die Toyo-Maschinen lassen sich sehr genau steuern – neben einem sehr effizienten Energieeinsatz profitieren die Anwender dadurch auch von kürzeren Zykluszeiten mit einer erhöhten Produktqualität. Dank der direkt geregelten elektrischen Servoantriebe kann die Toyo-Maschine deutlich präziser einspritzen, und die Parameter lassen sich über den gesamten Vorgang exakt steuern. Das sorgt in der Serienfertigung für eine spürbar geringere Streuung bei den Bauteileigenschaften, etwa bei den Abweichungen im Bauteilgewicht. Die Teile werden viel gleichmäßiger, und auch der Verzug fällt deutlich geringer aus. Zudem lässt sich das Werkzeug dank der elektrischen Direktantriebe deutlich schneller öffnen und schließen als bei hydraulischen Maschinen. So ergibt sich wie von selbst eine Zykluszeiteinsparung von mindestens 10 %.

Für die Betätigung von Kernzügen und Schiebern kann der Maschinenhersteller optional auf den jeweiligen Bedarf ausgerichtete Hydraulikaggregate bieten, die voll in die Steuerung und in den Bauraum der Maschine integriert sind. Das wird jeweils in enger Abstimmung mit dem Anwender exakt auf dessen Produktionsspektrum und Bedarf ausgelegt.