Mehrkomponentige Soft-Touch-Bauteile im Design for Recycling und mit geringem CO2-Fußabdruck? Diese Herausforderung wurde im IKV-Projekt Foam2Cycle gemeistert und das Ergebnis, eine mechanisch rezyklierbare Leichtbaualternative, wird auf der K produziert.

Auf seinem Messestand produziert das Aachener Institut für Kunststoffverarbeitung eine Soft-Touch-Handballenablage für Computertastaturen und möchte damit die Leistungsfähigkeit, Serientauglichkeit und Wirtschaftlichkeit des neuen Produktionskonzeptes unter Beweis stellen.

Die Handballenablage besteht aus einem Polypropylen-Träger, auf den als weiche Komponente ein thermoplastisches Elastomer aufgespritzt wird. Vorteilhaft ist, dass auch die Softkomponente ein Thermoplast ist und deshalb zusammen mit dem thermoplastischen Träger recycelt werden kann. Aus zerkleinerten Handballenablagen kann ein PP-Rezyklat compoundiert und für die Herstellung neuer PP-Träger genutzt werden. Die Umsetzung zeigt das IKV auf dem Stand anhand von mehrfach rezyklierten Formteilen mit Rezyklatgehalten von bis zu 30 %.

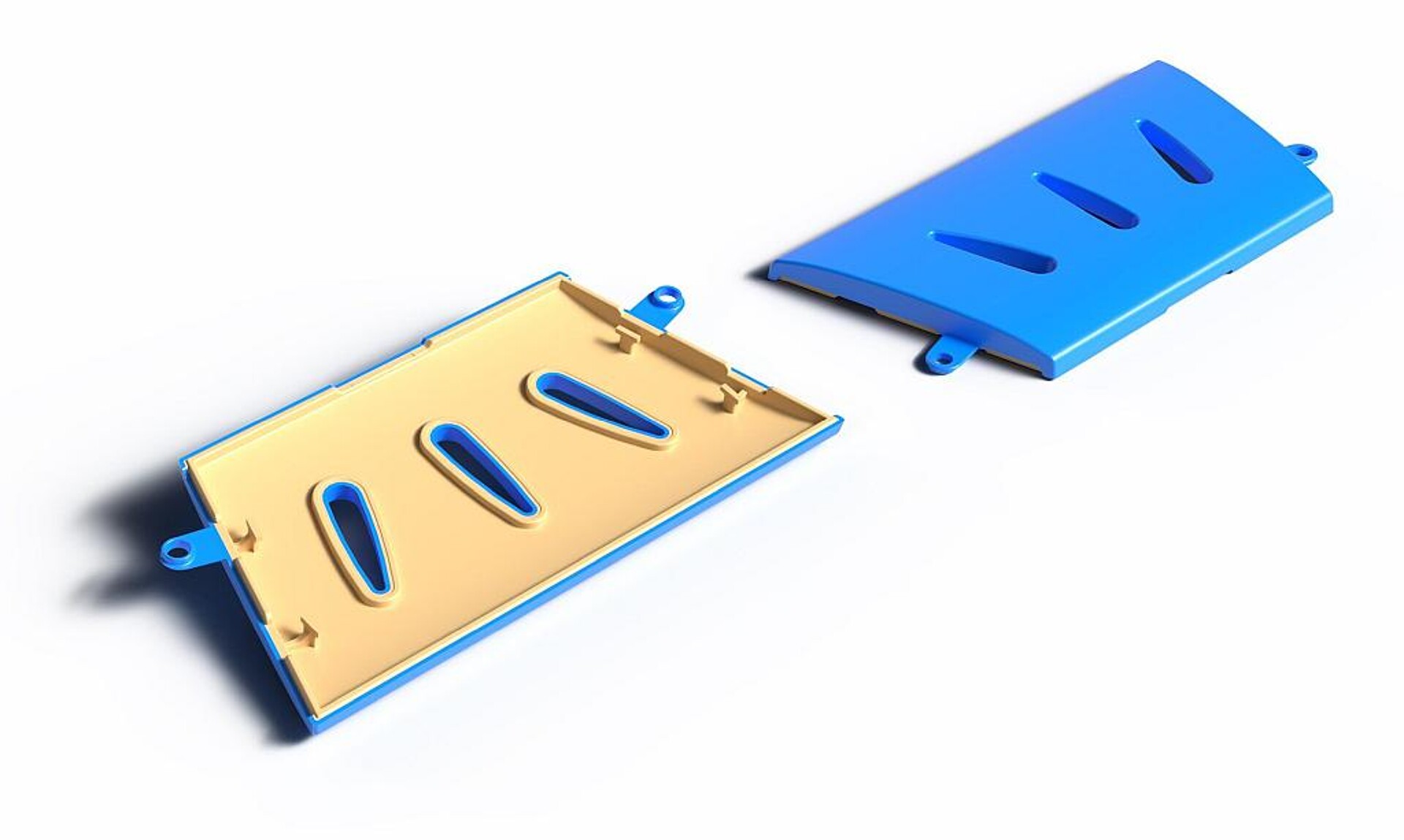

Die Soft-Touch-Handballenablage besteht aus einem PP-Träger und einem thermoplastischen Elastomer, wodurch sie mechanisch rezyklierbar ist. (Foto: IKV)

Gefertigt wird im 2K-Thermoplast-Schaumspritzgießverfahren (TSG) mit chemischem Treibmittel. Ein atmendes Werkzeug, bei dem sich das Kavitätsvolumen über den Zyklus verändert, ermöglicht hohe Aufschäumgrade bei gleichzeitig hochwertigen Oberflächen. Eine isolierende Werkzeugbeschichtung und die Prägung des Bauteils im Werkzeug verbessern die Oberflächenqualität zusätzlich. Durch das Schäumen kann die Dichte des Trägers um rund 8 % und die des TPE um bis zu 80 % reduziert werden.

Aus der geringen Dichte und der Rezyklierbarkeit des Verbundes ergibt sich über die gesamte Lebensdauer des Bauteils ein deutlich verbesserter CO2-Fußabdruck. Durch die Verwendung von etablierten Technologien und Werkstoffen ist die kostengünstige Technologie unmittelbar in die industrielle Nutzung übertragbar. Eine 100-%-Inline-Prüfung der haptischen und mechanischen Eigenschaften in der Fertigungszelle auf dem Stand zeigt die Serienreife des Prozesses.

Dank der vom IKV-Spin-off Osphim entwickelten Digitalisierung wird der Prozess in Echtzeit intelligent eingerichtet, optimiert und überwacht. Zum Einsatz kommen dabei KI-Methoden, die ihren Ursprung in der Forschung am IKV haben.

Schlagwörter