Weiter entwickelte und energieeffiziente Thermoformsysteme für die Platte punkten mit geringem Energieverbrauch und hoher Effizienz. Sie sorgen für die kostengünstige Produktion von technischen Formteilen.

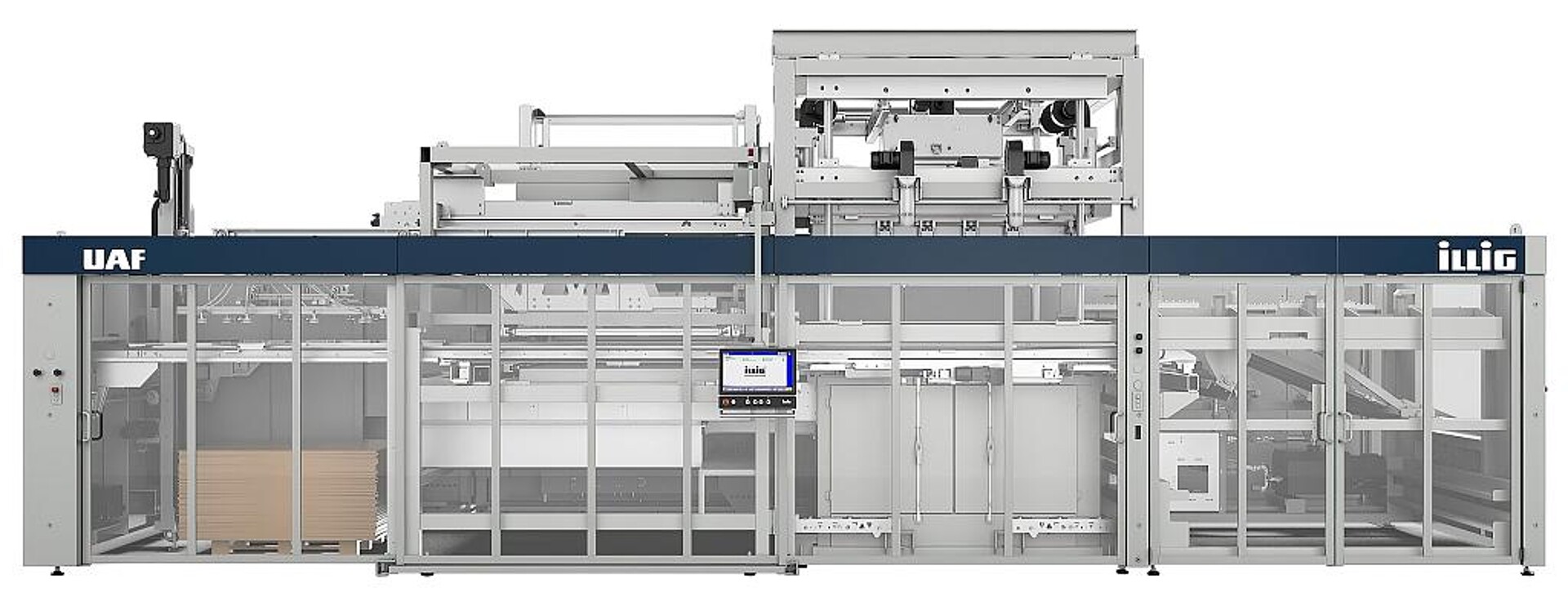

Mit der in diesem Jahr neu vorgestellten Plattenmaschine UAF hat Illig, Heilbronn, eine neue Maschine mit flexiblen Spannrahmen und integrierter Vor- und Fertigheizung im Programm, bei deren Entwicklung die Flexibilität und die Reduzierung des Energieverbrauchs im Vordergrund standen. „Wir haben den Schwerpunkt unserer Entwicklungsarbeit auf die Verbesserung der Energieeffizienz der Thermoform-Systeme und die damit verbundene CO2-Reduktion im Herstellprozess gelegt. Aufgrund der aktuellen Gesamtwirtschaftslage sind energieeffiziente Technologien die Markttreiber und werden es auch noch lange bleiben. Kunden und Interessenten können sich vor Ort umfassend über die Vorteile unserer neuesten Platten-Thermoformmaschine UAF sowie zu den Themenfeldern Energieeffizienz und Automatisierung informieren“, erklärt Jürgen Lochner, CSO/CTO des Unternehmens.

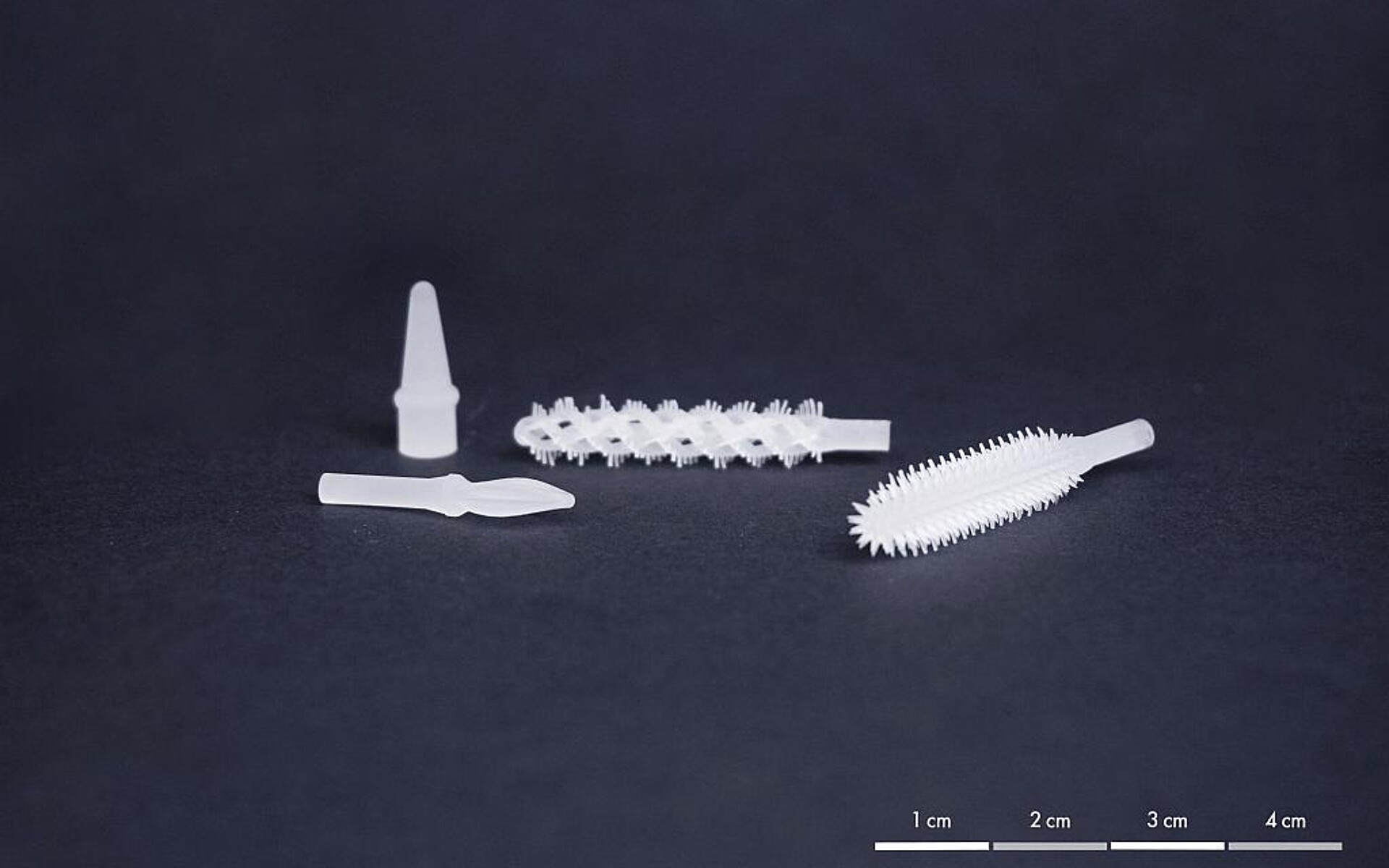

Die Anwendungsfelder der im Thermoform-Verfahren hergestellten technischen Teile reichen von E-Mobility oder klassischen Automobil- und Nutzfahrzeug-Anwendungen, über Transport- und Logistik-Lösungen bis hin zu Caravan, Sanitär und Haushalt. Beispielsweise können gewichtsoptimierte Karosserieteile oder Batterieabdeckungen kosteneffizient aus Kunststoff geformt werden.

Mit den Platten-Thermoformmaschinen vom Typ UAF und UAg hat das Unternehmen zwei Systeme für unterschiedliche Anforderungen im Portfolio. Die Anfang 2023 vorgestellte, komplett neu entwickelte Platten-Thermoformmaschine UAF ist mit ihren flexiblen Spannrahmen die erste Wahl, wenn es um die flexible Produktion von kleinen bis mittleren Losgrößen mit häufigen Werkzeugwechseln geht. Die von Grund auf neu entwickelte Maschine verfügt über eine automatische Plattenbeschickung und eine integrierte Vor- und Fertigheizung, mit der kürzere Taktzeiten realisiert und ein optimaler Formprozess garantiert werden. Für alle marktüblichen Plattenformate steht die UAF in vier Maschinengrößen zur Auswahl mit Formflächen von 600 x 500 mm bis 3.000 x 2.000 mm und Ziehtiefen bis 800 mm.Bei der Neuentwicklung wurde besonderen Wert auf ein energieeffizientes Maschinendesign gelegt: Servomotoren, rückspeisende Antriebe, Vorheizung und ein effizientes Heizsystem sorgen in Summe für einen geringeren Energieverbrauch und damit geringere Energiekosten pro Formteil. Ein Werkzeugwechsel an der UAF ist in unter 30 Minuten möglich. Mit geringem Aufwand können nun auch Formwerkzeuge von Marktbegleitern eingesetzt werden. Für die Nachbearbeitung bietet Illig über Partner verschiedene Optionen und Handlingsysteme an. Mit der UAF setzt der Systemlieferant mit eigenem Werkzeugbau seinen Weg in Richtung mehr Performance, mehr Nachhaltigkeit und mehr Flexibilität fort.

Mit der UAg haben die Heilbronner eine bewährtes Platten-Thermoformsystem im Angebot. Die UAg steht schon seit jeher für kurze Taktzeiten und hohen Output und ist hier weiterhin Benchmark. Mit der Kombination aus UAg und festen Spannrahmen werden sehr hohe Vakuumendwerte realisiert. Der Vakuumendwert spiegelt sich direkt in der Ausformschärfe des Formteils wider. Die UAg-Serie bedient Formflächen von 270 x 170 mm bis 2.450 x 1.450 mm bei Ziehtiefen bis 700 mm. Sie eignet sich daher besonders für Formteile mit hoher Auftragslosgröße. Eine Automatisierung über eine Beschickungseinheit von Platte oder Rolle ist bei allen Maschinen vom Typ UAg möglich.

Zuletzt hat das Unternehmen gemeinsam mit seinen Kunden die Maschinen- und Prozesskonfiguration der UAg-Serie für maximalen Output optimiert. So können beispielsweise über den Einsatz einer dritten Heizstation wesentlich höhere Taktzeiten erreicht werden. Mit einer Investition von 25% der Gesamtkosten für diese Erweiterung lässt sich die Performance der Maschine um bis zu 90% steigern. Der Werkzeugwechsel an der UAg wurde ebenfalls optimiert. Der sogenannte Werkzeug-Schnellwechsel kann mit einer Kombination aus Oberwerkzeug, Spannrahmensatz und Unterwerkzeug im Paket binnen 15 bis 20 Minuten erfolgen.

Die UAg-Maschinen mit festem Spannrahmen lassen sich kundenindividuell konfigurieren. Sie bieten einen kosteneffizienten Einstieg sowie vielfältige Upgrade-Möglichkeiten zu einem High-End Baukastensystem. Auch hier bietet Illig im Hinblick auf den Energieverbrauch neue Möglichkeiten: Zum Beispiel können die Hauptachsen mit Servomotoren anstatt pneumatischer Antriebe ausgestattet werden. „Wir bieten unseren Kunden stets innovative und zeitgemäße Thermoform-Systeme, indem wir bewährte Lösungen konsequent optimieren und Neuentwicklungen auf Basis konkreter Kunden- und Marktanforderungen ausrichten. Die UAg und UAF-Baureihen sind treffende Beispiele, mit denen wir die Flexibilität für unsere Kunden im Bereich der UA-Maschinen erhöhen“, sagt Erik Hemgesberg, Vice President Business Unit Thermoforming and Packaging Systems.