Neben einer neuen vollelektrischen Spritzgießmaschine und einem neuen Linearroboter präsentiert der Maschinenbauer eine neue Steuerungsgeneration, ein Verfahren zur Direktcompoundierung von Schnittglasfasern und Polypropylen, eine autarke Montagezelle sowie Additive Fertigung im Großformat.

KraussMaffei, Parsdorf, präsentiert sich auf der K 2025 als ganzheitlicher Anbieter entlang der polymerverarbeitenden Wertschöpfungskette. Im Fokus der Spritzgießtechnik, Automation und Additiven Fertigung stehen Technologien zur Steigerung von Effizienz, Bauteilqualität, Nachhaltigkeit und Digitalisierung. Zu den Messe-Highlights zählen die neue vollelektrische PX-Baureihe mit intuitiver MC7-Steuerung, das neue Chopped Fiber Processing (CFP)-Verfahren, eine autarke Montagezelle sowie digitale Angebote und Innovationen bei der Additiven Fertigung.

„Was KraussMaffei auszeichnet, ist die einzigartige Kombination aus innovativem Maschinenbau, fundierter Verfahrenstechnik und intelligenten digitalen Lösungen – und das in den Bereichen Spritzgießtechnik, Automation, Reaktionstechnik, Extrusion und Additive Fertigung“, erklärt Jörg Stech, Vorsitzender der Geschäftsführung der KraussMaffei Technologies GmbH. Ergänzt werde dieses Angebot durch einen globalen, leistungsstarken Service, der die Kunden über den gesamten Produktlebenszyklus hinweg begleitet – mit schnellen Reaktionszeiten, hoher Verfügbarkeit und digitalen Tools wie dem pioneersClub. „Unser Anspruch ist es, zukunftssichere und nachhaltige Lösungen für unsere Kunden zu entwickeln. Dabei steht Wirtschaftlichkeit ganz klar an erster Stelle – und genau das zeigen wir live auf der K 2025 in Düsseldorf.“

PX-Serie neu definiert: Kompakt, leistungsstark, nachhaltig

Ein Highlight auf dem KraussMaffei-Stand ist die Weltpremiere der vollelektrischen PX-Spritzgießmaschinenbaureihe. Die neue Generation zeichnet sich durch ihre Energieeffizienz, Schussgewichtskonstanz und kurze Zykluszeiten aus. Die Maschinen bieten ein breites Anwendungsspektrum und eine hohe Gesamtanlageneffektivität (OEE). „Die neuen PX-Maschinen von KraussMaffei sind die modernsten Spritzgießmaschinen am Markt. Das attraktive Preis-Leistungs-Verhältnis sowie die lange Lebensdauer machen sie zu einer zukunftssicheren Investition“, erklärt Jörg Stech.

Weltpremiere zur K 2025: Die neue vollelektrische PX-Baureihe mit neuer MC7 Steuerung setzt Maßstäbe in puncto Energieeffizienz, Wirtschaftlichkeit und Flexibilität. (Foto: KraussMaffei)

Im Fokus der neuen Baureihe steht neben Wirtschaftlichkeit auch das Thema Nachhaltigkeit: Dank moderner Antriebstechnik mit Energierückgewinnung, geringem Medienverbrauch und einem ressourcenschonenden Maschinenkonzept erreichen die PX-Maschinen eine hohe Energieeffizienz, sowohl im Betrieb als auch im Leerlauf. Mit ihrem kompakten Aufbau ermöglichen sie außerdem flexible Produktionszellen mit integriertem Handling und Fördertechnik – abgestimmt auf die Anforderungen einer modernen Fertigung.

Live auf der K: Neue PX-Baureihe mit neuem Linearroboter LRXplus

Auf der K 2025 zeigt KraussMaffei die neue vollelektrische PX-Baureihe in Kombination mit dem neuen Linearroboter LRXplus. Die LRXplus-Serie bietet vielfältige Funktionen zur flexiblen Automatisierung und zeichnet sich durch eine hohe Kompatibilität aus, sowohl mit Spritzgießmaschinen von KraussMaffei als auch mit Anlagen anderer Hersteller sowie mit verschiedenen Automatisierungsaufgaben.

Die neuen LRXplus Linearroboter von KraussMaffei lassen sich leicht in jede Peripherie integrieren. (Foto: KraussMaffei)

Messebesucher können die Kombination aus PX-Maschine und LRXplus-Roboter live am Stand von KraussMaffei erleben. Gezeigt werden zukunftsweisende Anwendungen aus der Medizintechnik, für technische Bauteile sowie für Verpackung und Logistik.

Neue Steuerungsgeneration MC7: Mehr Leistung und Bedienkomfort

Mit der MC7 stellt KraussMaffei eine webbasierte Steuerungsplattform vor. Sie bringt eine intuitive Bedienung, leistungsstarke Soft- und Hardwarearchitektur sowie hohe Sicherheitsstandards mit. Die MC7 Architektur beinhaltet bereits die kommenden Anforderungen des Cyber Resilience Act (CRA). Somit ist die Steuerung gegen Cyberangriffe und die Verteilung von Schadsoftware besser gesichert. Zudem können Maschinen dank des CRA-Standards leichter für die digitale Datennutzung ans Netz angebunden werden. Das webbasierte Visualisierungskonzept mit übersichtlicher Darstellung und erweiterter Funktionalität erleichtert das Rüsten, Bedienen und Warten und steigert die Effizienz im Produktionsalltag.

Schnittglasfasern effizient verarbeiten

Das neue CFP-Verfahren ermöglicht das wirtschaftliche Direktcompoundieren von Schnittglasfasern und PP – live zu sehen beim Spritzgießen eines anspruchsvollen Heckklappenbauteils. (Foto: KraussMaffei)

Mit Chopped Fiber Processing (CFP) präsentiert KraussMaffei ein neues wirtschaftliches Verfahren zur Direktcompoundierung von Schnittglasfasern und Polypropylen. Im Vergleich zur Verarbeitung herkömmlicher Langglasfaser-Granulate sei CFP flexibler und kostengünstiger – bei gleichbleibender Bauteilperformance. Herzstück des Verfahrens ist eine neu entwickelte, patentierte Schneckengeometrie, die für ein effizientes Aufschmelzen und eine homogene Vermischung von Polymer und Fasern bei der Produktion faserverstärkter Bauteile sorgt.

Effizienz beginnt im Detail: Die GX 650-4300 mit patentierter CFP-Schnecke sorgt für eine homogene Mischung und hohe Bauteilqualität in der faserverstärkten Kunststoffverarbeitung. (Foto: KraussMaffei)

Ein weiterer Vorteil: CFP ist mit allen KraussMaffei-Standardspritzgießmaschinen kompatibel und lässt sich unkompliziert über den KraussMaffei Service nachrüsten. Der Return on Investment (ROI) liegt laut Anbieter bei unter einem Jahr. „Das CFP-Verfahren von KraussMaffei ist derzeit einzigartig am Markt. Für den steigenden Bedarf an faserverstärkten Kunststoffen bieten wir mit der CFP-Lösung einen echten Game-Changer, um die Materialkosten signifikant zu senken“, erklärt Jörg Stech.

Live erleben können Besucher der K 2025 das CFP-Verfahren auf dem KraussMaffei-Stand auf einer GX 650-4300 in Kombination mit einem LRXplus. Produziert wird ein komplexes Heckklappenbauteil für die Automobilindustrie und damit ein praxisnaher Beweis für die Leistungsfähigkeit der neuen Technologie.

Autarke Montagezellen erweitern Angebot

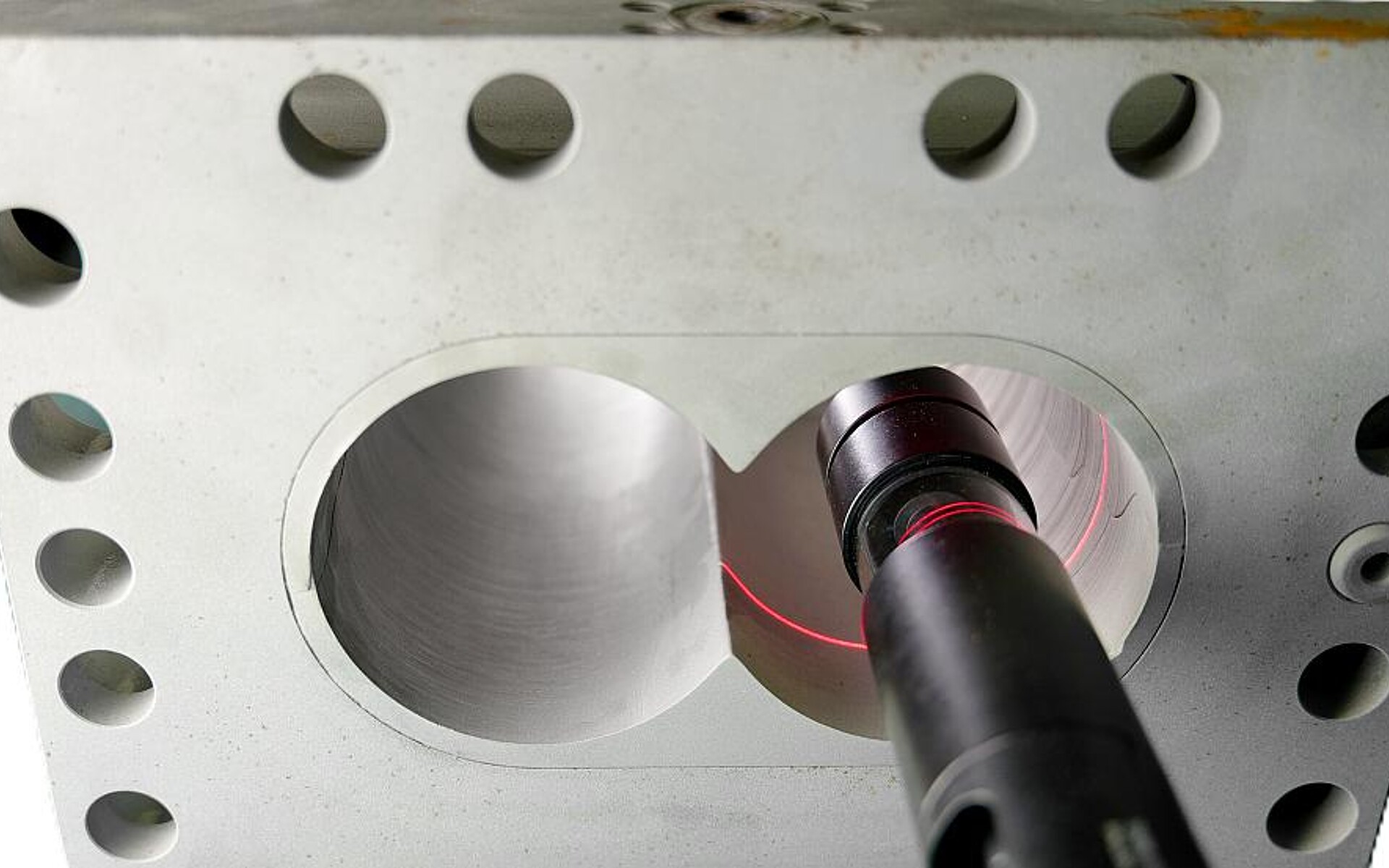

Kurz getaktet: Eine automatisierte Montagezelle montiert live auf der K 2025 drei Kunststoffteile vollautomatisch per Verklippung und prüft sie mit Laserscanner und Kamera – ganz ohne manuellen Eingriff und mit hoher Präzision. (Foto: KraussMaffei)

KraussMaffei erweitert sein Portfolio über die Spritzgießtechnik hinaus um autarke Automationszellen, die vielseitig einsetzbar und einfach integrierbar sind. Auf der K 2025 präsentiert das Unternehmen live eine automatisierte Montagezelle, die in Echtzeit drei Kunststoffteile ohne manuelle Eingriffe montiert. Die mobile, kompakte Einheit ermöglicht kurze Taktzeiten bei geringer Fehlerquote. Die Montage erfolgt durch formschlüssiges Verklippen der Bauteile. Im Anschluss prüft ein Laserscanner die Komponenten auf Höhe und Breite mit einer Genauigkeit von 0,01?mm. Eine optische Inspektion erkennt und sortiert fehlerhafte Teile automatisch aus, während die Gutteile direkt in Kisten abgefüllt werden.

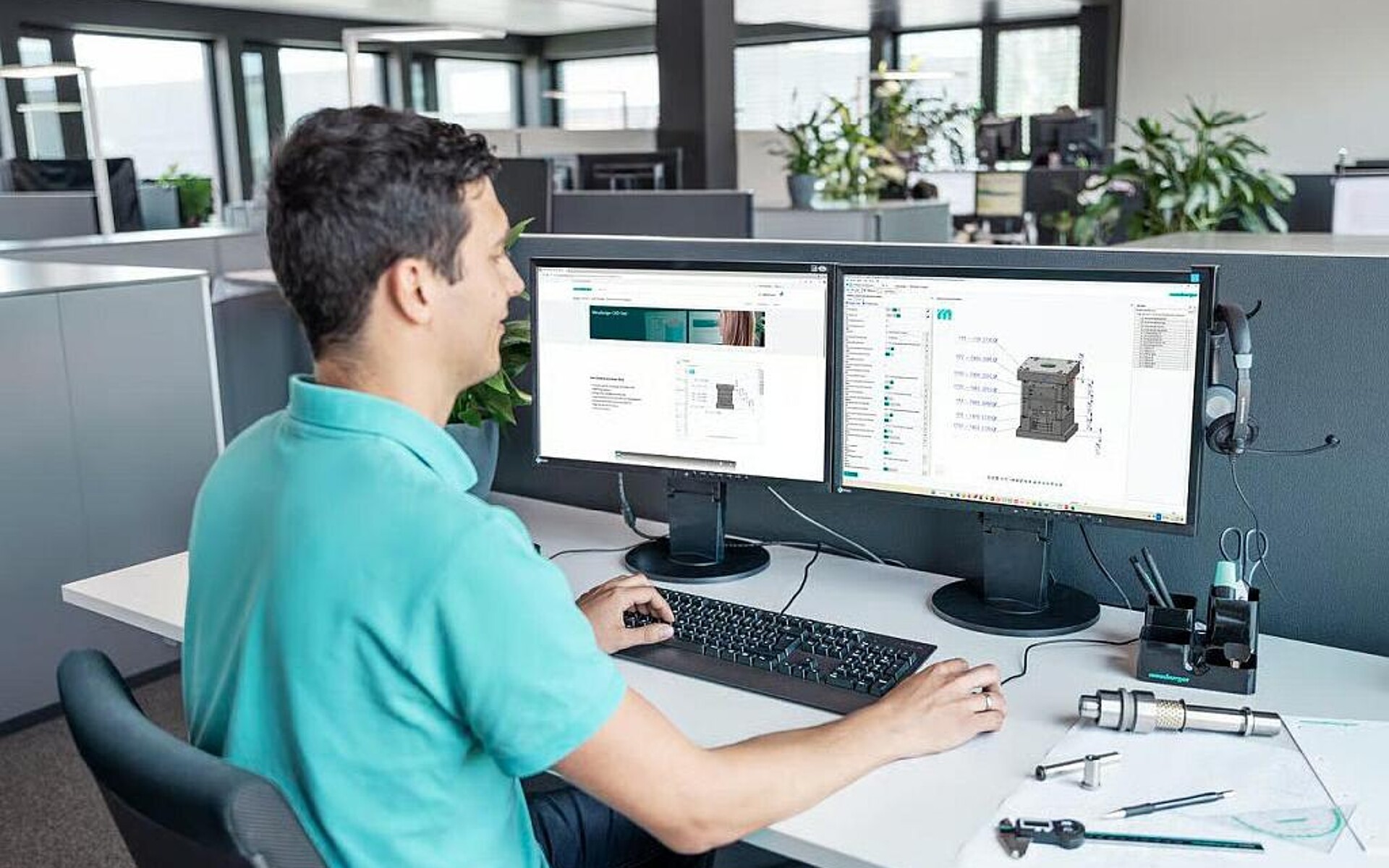

Digitalisierung: Neue Funktionen und Module

Digitale Lösungen, die die Wirtschaftlichkeit erhöhen und den Alltag in der Produktion spürbar erleichtern, sind integraler Bestandteil der KraussMaffei-Strategie. Auf der K 2025 werden zahlreiche Neuheiten präsentiert: Die Plattform socialProduction erhält mit dem Dataset Manager neue Funktionen für das Transferieren, Versionieren und Vergleichen von Maschinendatensätzen. Eine neue KI-Funktion unterstützt Maschinenbediener durch intelligente Assistenz in Echtzeit. Die patentierte Maschinenfunktion APCplus wird um zwei neue Module ergänzt: cascadeX für Kaskadensteuerung und die neue Datenbank materialX für kundenspezifische Materialkennwerte.

Additive Fertigung im Großformat

Nach der erfolgreichen Einführung des granulatbasierten Großformat-3D-Druckers powerPrint auf der K 2022 präsentiert KraussMaffei zur K 2025 die neuen Varianten powerPrint Flex und printCore. Diese modularen Systeme stehen für Flexibilität, Produktivität und Druckqualität für industrielle Anwendungen. Im Rahmen einer Live-Demonstration zeigt KraussMaffei die powerPrint Flex in Kombination mit dem neuen printCore-Extruder in einer Industrieroboterzelle. Der Fokus liegt auf Anwendungen des Werkzeug- und Formenbaus sowie bei funktionalen Endbauteilen und Designmodellen.

Schlagwörter