Seine Kompetenzen beim Glanzfräsen, Poliererodieren oder manuellem Polieren stellt der Werkzeug- und Formenbauer Leonhardt e. K., Hochdorf, auf der Fakuma 2017 vor. Damit entstehen optische Systeme mit hoher Oberflächenqualität, die […]

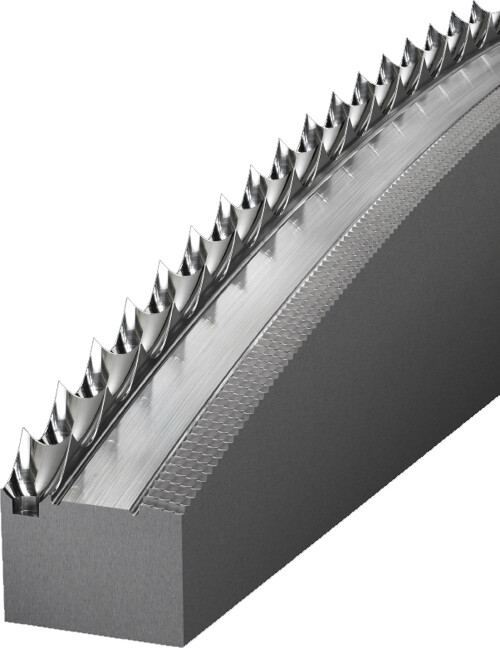

Mehrfach-Linsenform für LED-Leuchtmittel von Leonhardt – die Oberfläche in Polierqualität wurde direkt auf der Maschine (iQ300) erreicht. (Foto: Leonhardt)

Seine Kompetenzen beim Glanzfräsen, Poliererodieren oder manuellem Polieren stellt der Werkzeug- und Formenbauer Leonhardt e. K., Hochdorf, auf der Fakuma 2017 vor. Damit entstehen optische Systeme mit hoher Oberflächenqualität, die bereits heute als sicherheitsrelevante Bauteile in Kfz verbaut werden oder die künftig das autonome Fahren unterstützen.

„Drei Technologien stehen uns dafür zur Verfügung. Das manuelle Polieren, das Poliererodieren und seit kurzem auch das Glanzfräsen“, so Firmeninhaber Dr. h. c. Wolfgang Leonhardt. Welche Technologie sich für die jeweilige Anwendung am besten eignet, hängt von mehreren Faktoren ab, zu denen neben der Wirtschaftlichkeit und der Abbildegenauigkeit vor allem die zu realisierende Kontur bzw. Geometrie gehören.

Optische Systeme wie die Abstandsmessung zum vorausfahrenden Fahrzeug oder ein Toter-Winkel-Assistent tragen schon heute dazu bei, Unfälle mit schweren Folgen für die Fahrzeuginsassen zu vermeiden. Blendet jedoch ein im falschen Winkel reflektierter Lichtstrahl den Fahrer, kann genau das Gegenteil eintreten – ein Szenario, das sich nur durch 100-prozentig exakt berechnete und gearbeitete Bauteile verhindern lässt.

Bereits seit Jahrzehnten fertigen speziell geschulte Feinmechanikermeister bei Leonhardt manuell Hochglanzpolituren mit Rauheitswerten unter 20 Nanometer. Diese Technologie ist jedoch aufwendig und kostenintensiv, außerdem lassen sich geringfügige Einschränkungen hinsichtlich der Reproduzierbarkeit nicht ganz ausschließen. Bei bestimmten Anwendungen wird das manuelle (Nach-)Polieren dennoch auch weiterhin gebraucht.

Um spiegelglatte Oberflächen wirtschaftlicher herstellen zu können, hat sich Leonhardt bereits früh nach industriellen Lösungen umgesehen. Fündig wurde er vor einigen Jahren beim Maschinenhersteller Makino. Die Senkerodiermaschine EDAF2 zeichnet sich dadurch aus, dass zum einen eine Tiefen- und Abstandsgenauigkeit von ±2 Mikrometer erreicht wird, was anspruchsvolle, hochpräzise Bauteile ermöglicht, und das reproduzierbar auch bei der Fertigung höherer Stückzahlen.

„Zum anderen – und das war das entscheidende Moment – lassen sich mit dieser Maschine stabil Oberflächenrauheiten von bis zu 50 Nanometer realisieren“, erläutert Leonhardt seine Investitionsentscheidung. „Mit diesen Werten eignet sich diese Erodierpoliermaschine hervorragend für die Herstellung von Formen für optische Bauteile, zumeist erübrigt sich sogar manuelles Nachpolieren. Prädestiniert ist sie für komplizierte Geometrien mit sehr feinen Strukturen.“

Die jüngste Poliertechnologie bei Leonhardt ist das Glanzfräsen, dafür wird ein Bearbeitungszentrum iQ300 des gleichen Maschinenherstellers eingesetzt. „Für uns ist es überlebenswichtig, dass wir uns auf die Qualität und die Präzision unserer Maschinen auch nach jahrelangem Einsatz noch hundertprozentig verlassen können“, betont Leonhardt.

Auch mit dem iQ300-Fräszentrum lassen sich präzise Bearbeitungen im Mikrobereich reproduzierbar umsetzen. Die Glanzfräsmaschine arbeitet mit Linearmaßstäben mit einer Auflösung von 1,25 Nanometer. Im NC-Programm lassen sich so Programmschritte mit einem Inkrement von 10 Nanometer verwirklichen. In Verbindung mit einem speziell für diese Baureihe entwickelten Antriebssystem wird eine Geradheit von kleiner 1 µm auf 100 mm Verfahrweg erzielt.

„Das ermöglicht uns viele optische Funktionsflächen, beispielsweise für Scheinwerfer-Komponenten, schneller als mit den anderen Verfahren herzustellen“, benennt Leonhardt einen der wesentlichen Vorzüge der neuen Maschine. Auch hier entfällt in vielen Fällen die manuelle Nacharbeit. „Die Maschine ist übrigens auch robust genug für das Hartfräsen bis 65 HRC“, ergänzt der Firmeninhaber.