Eine Maschine mit säulenloser Schließeinheit ist besser zugänglich als das Pendant mit Säulen-Schließeinheit. Dies gilt insbesondere für das Teilehandling und den Werkzeugwechsel. LWB-Steinl, Altdorf, bietet mit der Vertikal-Rahmen-Baureihe VR eine […]

Die holmlosen Vertikalmaschinen der Baureihe VR sind in ein einer großen Bandbreite, sowohl bei dem Größenspektrum als auch der technischen Ausführung, verfügbar. (Foto: LWB)

Eine Maschine mit säulenloser Schließeinheit ist besser zugänglich als das Pendant mit Säulen-Schließeinheit. Dies gilt insbesondere für das Teilehandling und den Werkzeugwechsel. LWB-Steinl, Altdorf, bietet mit der Vertikal-Rahmen-Baureihe VR eine vielseitige Maschinenserie zwischen holmlosen C-Gestell-Maschinen und konventionellen Holm-Maschinen.

Die Schließeinheiten der VR-Baureihe bestehen aus einem oder mehreren Portalrahmen-Modulen als Träger und Führungselemente für die Formaufspannplatten und zur Aufnahme der Schließkraft. Die Maschinenreihe ist über einen weiten Größen- und Anwendungsbereich skalierbar und erschließt eine Reihe von Effizienzvorteilen.

Als es bei einem südosteuropäischen Gummiverarbeiter darum ging, die effizienteste Produktionslösung für die Fertigung großer, flexibler Profildichtungen zu finden, standen mehrere Alternativen aus dem weit gefächerten LWB-Typenprogramm zur Diskussion. Die Anforderung bestand darin, große Werkzeuge (Plattengröße 1.200 x 500 mm) mit einem relativ kleinen Schließkraftbedarf (2.000 bis 3.000 kN) so in einer Schließeinheit unterzubringen, dass sie leicht von einer Bedienperson zwecks Entformung erreicht werden können. Umso mehr, als im konkreten Fall die Profildichtungen in Rechteckform mit einer Umfangslänge von 2.600 mm auf Grund ihrer Größe und ihrer Flexibilität eine manuelle Entformung erfordert. C-Rahmen-Maschinen kamen wegen der konzeptbestimmten Größenbeschränkung nicht in Frage und eine Holm-Schließeinheit (VS-Baureihe) erwies sich für die Anwendung als viel zu groß. So hätte das 1.200 x 500 mm große Spritzgießwerkzeug eine Holm-Schließeinheit mit 8.000 kN Schließkraft erfordert (Typ VS 8000) – zu groß um noch für eine Handentnahme in Frage zu kommen.

Mit der VR-Baureihe mit säulenloser Rahmen-Schließeinheit konnte eine baulich schlanke Maschine mit großer Aufspannfläche, aber kleiner Schließkraft aus dem Standardprogramm abgeleitet werden. Die Type VREF 3200/1000 verfügt über 3.200 kN Schließkraft bei einer Heizplattengröße von 1.300 x 500 mm.

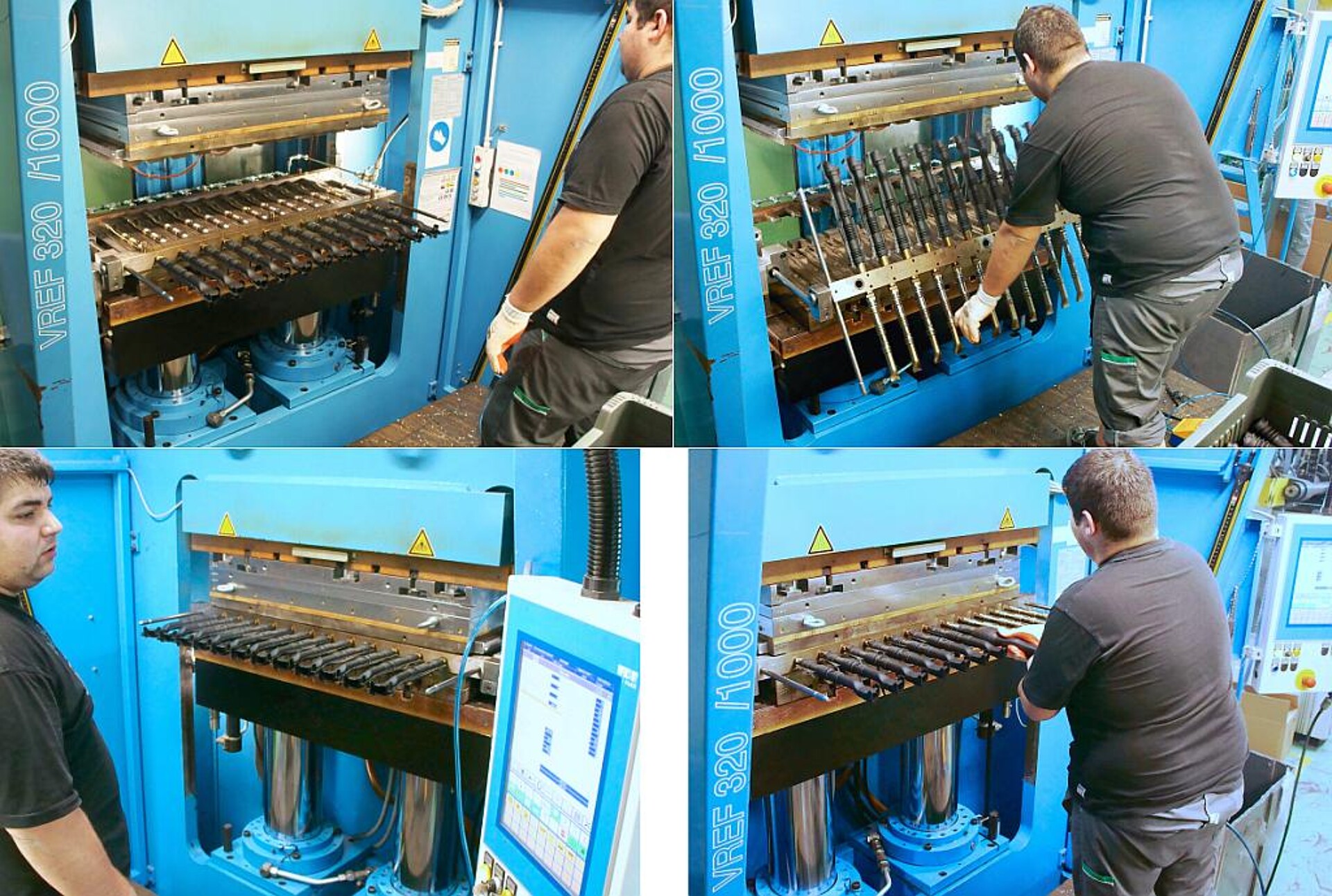

Die vertikalen Gummi-Spritzgießmaschinen mit Rahmen-Schließeinheit bieten gute Zugänglichkeit zum Spritzgießwerkzeug und damit zur manuellen Entformung von komplexen Gummi-Dichtungen. (Fotos: Bauer)

Bei der Präzisierung der Maschinen-Ausführung entschied man sich für eine von unten schließende Ausführung mit zwei hydraulischen Schließmodulen. An der offenen Bedienseite des Maschinengehäuses sichert ein Lichtvorhang den Arbeitsbereich ab. Dies ermöglicht dem Maschinenbediener eine Arbeitsposition in unmittelbarer Nähe zum Werkzeugbereich und eine Manipulation mit geringer Auskragung der Hände und damit geringer Rückenbelastung. Der Arbeitsablauf kann auf diese Weise nicht nur weniger belastend, sondern auch schneller gestaltet werden. Die gute Zugänglichkeit zum Werkzeugbereich bietet darüber hinaus auch Verkürzungspotenzial beim Werkzeug- bzw. Kavitätenplatten-Wechsel.

Effiziente Massenfertigung

Das Maschinenkonzept bietet nicht nur Vorteile für die Großdichtungs-Produktion, sondern es ermöglicht auch die effiziente Massenfertigung kleinerer bis mittelgroßer Faltenbälge. Auch hier spielt die VR-Maschine, die ebenfalls nach Südosteuropa ging, mit ihrer schlanken Bauweise und dem lichtschrankenüberwachten Zutrittsschutz ihre Ergonomievorteile aus.

Die VR-Maschinen bieten in Kombination mit einer Lichtschrankenüberwachung des Zutrittsbereichs gute Voraussetzungen für manuelles Arbeiten zur Formteilmanipulation – hier am Beispiel eines 12-fach Faltentüllen-Werkzeugs. (Fotos: Bauer)

Die Basis dafür ist ein Werkzeugkonzept, bei dem ein Wechselkern-System parallel zum Spritz- und Vulkanisationszyklus die Teileentformung außerhalb des Spritzgießwerkzeugs ermöglicht. Dessen wesentliche Komponente ist eine schwenkbare Kernträger-Leiste mit jeweils gegenüberliegenden Formkern-Paaren. Die Kernleiste wird simultan mit dem Öffnungshub des Werkzeugs so weit angehoben, dass sie anschließend vom Maschinenbediener um 180° gedreht werden kann. Dadurch kommen die produzierten Faltentüllen zur Entformung außerhalb der Spritzgießform zu liegen, während gleichzeitig die leeren Formkerne in den Kavitäten liegen. Nachdem das Werkzeug wieder geschlossen wurde, löst die Bedienperson parallel zum nächsten Spritzzyklus die Faltentüllen mit Druckluftunterstützung von den Kernen. Bei diesem Projekt wird die Maschinenkapazität der dafür eingesetzten VREF 320/1000 (3.200 kN Schließkraft) mit einem 12-fach-Werkzeug voll genützt. Dies betrifft nicht nur die Platz- und Spritzkapazitäten, sondern auch die Zykluszeit, denn die zwölf Faltenbälge können, ohne Wartezeiten bei den Maschinenzeiten in Kauf nehmen zu müssen, entformt und bearbeitet werden.

Kompakt angeordnete Automation

Der Trend zur Automation immer weiterer Produktionsabläufe macht auch bei der Produktion von Elastomer-Teilen nicht halt. Dazu zählen insbesondere Einlegeoperationen von Metall-Teilen und die anschließende Übergabe der Fertigteile an eine Nachbearbeitungs- und Qualitätssicherungsinfrastruktur.

- Produktionszelle zur vollautomatischen Spritzgießmontage, Nachbearbeitung und Qualitätsprüfung von großformatigen Zylinderkopfdichtungen für Lkw-Motoren. (Foto: LWB)

- Die schlanke VR-Schließeinheit (rechts) bietet gute ergonomische Voraussetzung für ein kompaktes Anlagenlayout. (Foto: LWB)

Ein Beispiel dafür ist die an einen deutschen Autozulieferer gelieferte Produktionszelle zur Spritzgießmontage von Lkw-Zylinderkopfdichtungen. Dabei werden bis zu 29 Elastomer-Dichtprofile und -ringe gleichzeitig durch Spritzgießen auf den Metall-Platinen der Kopfdichtungen aufgebracht und fixiert. Wieder ist es die schlanke VR-Schließeinheit, im konkreten Fall die einer VRF 6000/160 dual mit 6.000 kN Schließkraft, die einen wichtigen Beitrag zur kompakten Konfiguration der mit ihr kombinierten Automatisierungsperipherie leistet. Sie besteht aus einer im Karree angeordneten Abfolge von Bearbeitungsstationen, von der Vorwärmstation für die Metallplatinen bis zur Nachkühl-, Entgratungs- und Qualitätskontrollstation für die Fertigteile. Da die Zylinderkopfdichtungen mit Abmessungen von bis zu 1.200 x 250 mm bzw. die Spritzgießwerkzeuge dafür eine ausgeprägt rechteckige Aufspannfläche in der Schließeinheit ergaben, bot sich auch für diesen Anwendungsfall die Rahmen-Schließeinheit an. Sie konnte auf die Werkzeugdimensionen abgestimmt werden. Eine Holm-Schließeinheit hätte größer gebaut, ohne das Spritzgießwerkzeug dadurch besser abzustützen. Überdies ermöglichte die schlanke Auslegung des Werkzeug-Aufspannbereichs einen kurzen Eingriffsweg für den Roboter.

Vorteile beim 2K-Spritzgießen

Die VR-Großmaschine, hier in Doppelrahmenausführung mit insgesamt 12.000 kN Schließkraft, bietet ein schlankes, automatisierungsfreundliches Konzept. (Foto: LWB)

Im nächsten Anwendungsbeispiel sind die länglichen Formteile nicht aus Metall, sondern eine Kombination aus PP und TPE – eine Wasserkastenabdeckung vor der Windschutzscheibe eines Automobils mit seitlich angefügten Elastomerpartien. Um diese Teile zu produzieren, entschied sich ein Autozulieferer für eine Anlage mit 12.000 kN Schließkraft und zwei vertikalen Thermoplast-Spritzaggregaten. Da es dabei um einen ausgeprägt länglichen 2K-Formteil ging, bei dem der Mittelteil aus PP an beiden Enden um TPE-Partien ergänzt wird, wurde für diese Anwendung das modulare Potenzial des Maschinenkonzepts genutzt. Die Schließeinheit besteht aus einer Kombination aus zwei parallel angeordneten Portalrahmen und einem 2.720 mm großen Drehtisch, der von den vier Schließmodulen getragen wird. Um die darauf betriebenen bis zu 18 t schweren 2K-Werkzeuge aufspannen und wechseln zu können, ist die Anlage auf der Maschinenrückseite mit einer Werkzeugwechselstation kombiniert. Auf diese bzw. von dieser werden die Spritzgießwerkzeuge mit einer angetriebenen Quertransport-Einheit transferiert. Auf der Werkzeugstation ist das Spritzgießwerkzeug frei zugänglich, sodass dem Werkzeugwechsel mittels Kran nichts mehr im Weg steht.