Jörg Drägert befasst sich sein Berufsleben lang mit Kunststoff. Lange hatte es der 56-jährige Betriebswirt vor allem mit dem Vertrieb und der Distribution des Rohstoffes zu tun. Seit 2006 arbeitet […]

Jörg Drägert befasst sich sein Berufsleben lang mit Kunststoff. Lange hatte es der 56-jährige Betriebswirt vor allem mit dem Vertrieb und der Distribution des Rohstoffes zu tun. Seit 2006 arbeitet er bei der Otto Graf GmbH als Leiter des Rohstoffmanagements. In dieser Zeit hat er sich zum Recycling-Fan gewandelt und schrittweise viele Kompetenzen angeeignet, dass er immer wieder Antworten auf die schwierige und immer wichtiger werdende Frage findet: „Geht das nicht auch mit einem Sekundär-Rohstoff“? Das Unternehmen aus dem badischen Teningen ist mit seinen Lösungen für das Wassermanagement in vielen Segmenten Marktführer und vertreibt seine Produkte weltweit.

„Der Einsatz von Rezyklaten ist wesentlicher Bestandteil unserer Strategie zur ressourcenschonenden Produktion unserer Umweltprodukte“, sagt Inhaber und Geschäftsführer Otto P. Graf. Während Graf vor zehn Jahren noch mehr als 50 % Neuware verarbeitete, sind es heute lediglich 30 %. Kontinuierliche Innovation im Rohstoffmanagement trugen wesentlich dazu bei, dass das Unternehmen in den vergangenen zehn Jahren Umsatz und Anzahl der Mitarbeiter verdoppeln konnte – auf aktuell 600 Mitarbeiter und mehr als 120 Mio. Euro Umsatz.

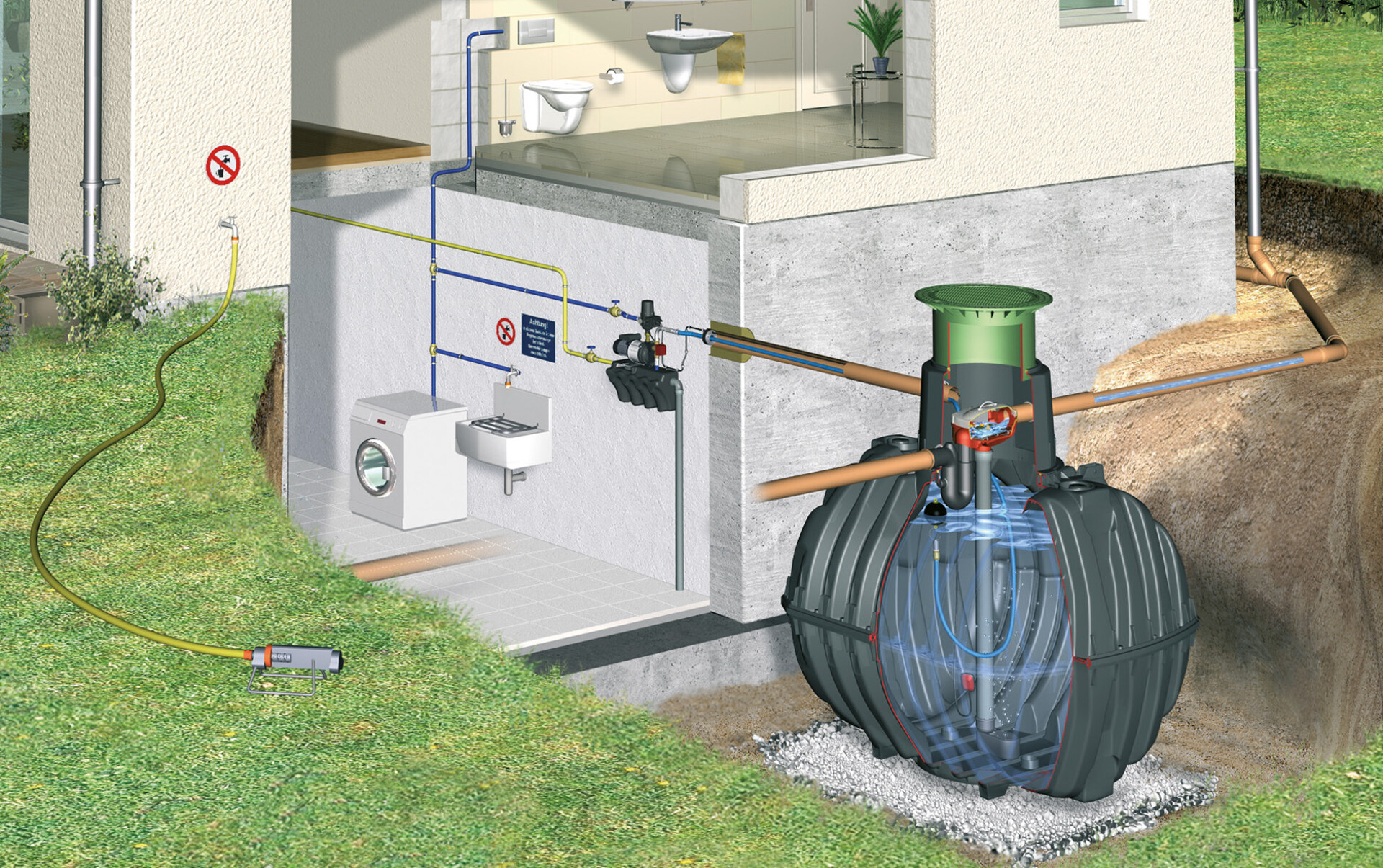

Der Mittelständler wächst zudem aufgrund spezieller Prozesse und Maschinen wie etwa einem der weltweit größten Spritzprägewerkzeuge, mit denen er Regenwassertanks herstellt. Die Tanks der daraus resultierenden Carat-Serie bestehen aus zwei Halbschalen, die mittels einer Dichtung erst an der Baustelle zusammengesetzt werden. Zum Transport werden die Schalen ineinander gestapelt. Im Vergleich zu handelsüblichen Tanks passt so achtmal mehr Volumen auf einen Lkw oder in einen Seefrachtcontainer. Diese Logistikoptimierung trug entscheidend zur Internationalisierung von Graf bei, denn das Unternehmen kann seine Produkte selbst in entfernten Absatzmärkten noch zu marktfähigen Preisen anbieten.

Darüber hinaus fertigten die Teninger spezielle Materialkompositionen unter Einsatz von Recyclingmaterial für seine Prozesse und Produkte. Ein Produktbeispiel sind geschäumte Platten, die aufgrund ihres geringen Gewichts vor allem für Betonverschalungen oder im Gerüstbau eingesetzt werden. Klassisch werden sie im Spritzgieß- oder Extrusionsverfahren neu produziert. Gemeinsam mit einem Dresdner Unternehmen fand Graf Anfang des Jahres einen Weg, diese Schaumplatten aus Recyclingmaterial herzustellen. Da Glasfasergelege mitverschweißt werden, sind diese Platten steif wie Aluminium. „Das wirtschaftliche Risiko derartiger Entwicklungen ist natürlich sehr groß“, sagt Drägert, denn viel Manpower, Material und Maschinenzeit werde eingesetzt, um nach vielen Versuchen eventuell doch zu scheitern.

Eine Möglichkeit, das technische und finanzielle Risiko zu reduzierten, sind Fördergelder von Land, Bund oder EU. Doch auch wenn Graf es als mittelständisches Unternehmen mit einem größeren Innovationsprojekt pro Jahr auf eine beachtliche Quote bringt: „Wir sind Kunststoff-Spezialisten und wollen uns nicht intensiv mit dieser bürokratischen und komplexen Materie beschäftigen, sondern uns auf die Entwicklung innovativer Produkte für unsere Kunden konzentrieren“, sagt Graf: „Wir benötigen einen Förderversteher auf Augenhöhe“. Den haben die Badener seit mehr als 15 Jahren mit Partner für Innovation und Förderung (PFIF) im benachbarten Lahr gefunden. Über diesen Dienstleister bekam das Unternehmen allein für das Projekt mit geschäumten Platten 114.000 Euro aus einem Fördertopf des Bundeswirtschaftsministeriums.

„Ich kann mich nicht erinnern, dass wir während unserer Zusammenarbeit für eines der mehr als zehn beantragten Projekte keine Fördergelder bekommen haben“, überlegt Drägert. Ein Grund dafür ist der regelmäßige Austausch zwischen den beiden Unternehmen. Mindestens alle zwei Monate sitzt Drägert mit seinem Ansprechpartner Hendrik Elsenheimer zusammen. Der 40-jährige Seniorberater hat in seinem Ingenieurstudium das Thema Kunststoff zwar nur gestreift, sich aber peu á peu in die Aufarbeitung und Wiederverwertung eingearbeitet. Erzählt Drägert von anstehenden Projekten, geht Elsenheimer gedanklich mögliche Fördertöpfe durch – allein der Bund bietet jährlich mehr als 100 neue Fördermöglichkeiten an. „Das sind Punktlandungen wie unsere Entwicklung und ein Förderprogramm matchen“, bestätigt der Rohstoffmanager anerkennend. Trotz der vielen Möglichkeiten findet sich nicht für jedes Projekt eine Förderung. Auch ein „Passt nicht“ von dem Lahrer Ingenieur schätzt er, denn so werden weder Zeit noch Energie unnötig in wenig aussichtsreiche oder gar chancenlose Förderanträge investiert.

Neben dieser Matching-Erfahrung ist es genauso wichtig, dass der Förderspezialist das innovative Projekt und die Marktchancen für die Gutachter in die richtigen Worte übersetzen kann. „Es entwickelt sich ein Vertrauensverhältnis zwischen den Kunden und unseren beratenden Mitarbeitern“, stellt Michael Zahm fest, einer der drei PFIF-Geschäftsführer, gerade weil sein Unternehmen innovative Firmen als strategischer Partner langfristig, teilweise seit Firmengründung vor 21 Jahren begleitet.

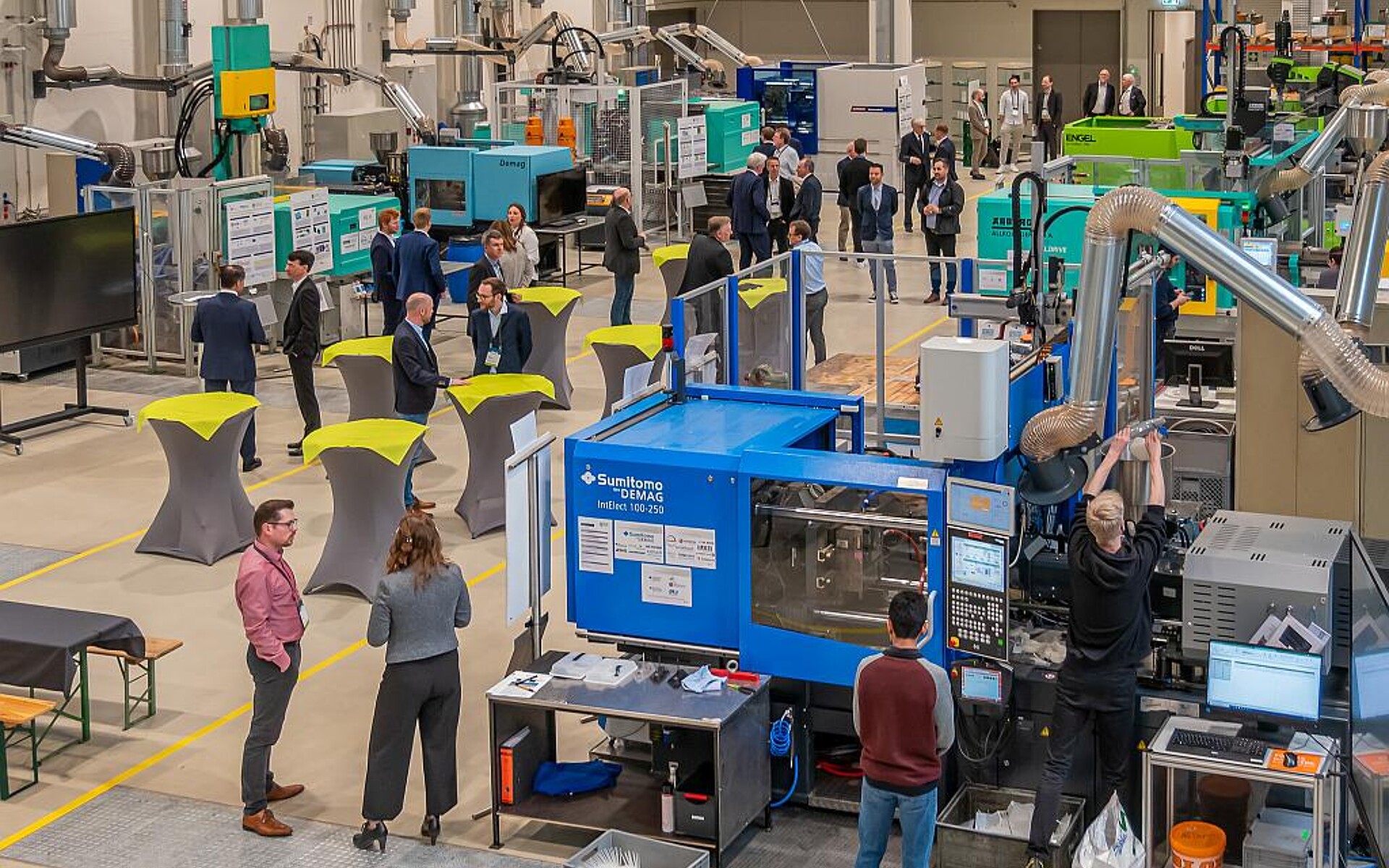

Ein weiteres Ergebnis der Zusammenarbeit hat eine Gebäudefläche von 24.000 qm, und ist mit seiner unternehmenstypisch roten Fassade sowie zwölf 30 Meter hohen Silos von weitem im badischen Herbolzheim sichtbar – das Graf Kompetenzzentrum Rohstoffe. „Wir wollen den Anteil an Rezyklat, das wir aus unterschiedlichen Reststoff- und Abfallsammlungen gewinnen, mittelfristig auf 85 Prozent steigern“, erzählt Drägert. Je intensiver der Mittelständler im Kreislauf wirtschaftet, desto größer werden Nachhaltigkeit, Unabhängigkeit und betriebswirtschaftlicher Vorteil. Deshalb stellt er ein Kunststoff-Rezyklat her, das die Qualität von Primärkunststoffen erreicht. Dadurch werden künftig jährlich über 100.000 t CO2-Emissionen vermieden, das entspricht den Emissionen von mehr als 60.000 Pkw. Das Rohstoffwerk verknüpft mehrere komplexe Prozessschritte mit neuen Anlagetechnologien zu einer gesamtheitlichen neuartigen Prozesskette. Diese zukunftsweisende Technologie macht das Werk weltweit einzigartig.

Mit mehr als 35 Mio. Euro ist das Kompetenzzentrum die größte Investition des Familienunternehmens – immerhin knapp ein Drittel des Jahresumsatzes und zudem die dritte Großinvestition innerhalb der letzten Dekade. Die Entscheidung für den Bau fiel der Geschäftsführung etwas leichter, weil durch PFIF mehr als 8 Mio. Euro an Fördergeldern über das Umweltinnovationsprogramm des Bundesumweltministeriums gewonnen werden konnten. „Das ist die höchste Fördersumme, die bisher für Projekte im Umweltschutz innerhalb dieses Programms gezahlt wurde“, sagt Elsenheimer mit einem gewissen Stolz.

Otto Graf GmbH Kunststofferzeugnisse

Graf entwickelt, produziert und vertreibt eine umfassende Produktpalette rund um die Wasserbewirtschaftung und ist Marktführer in vielen Produktsegmenten. Im vergangenen Jahr setzte das badische Unternehmen mehr als 120 Mio. Euro um. Wachstumstreiber ist die Innovationskraft: Das dokumentieren über 200 angemeldete Schutzrechte sowie zahlreiche Auszeichnungen im Management von Regenwasser. Das 1962 gegründete Unternehmen setzt vor allem auf Produkte aus Recyclingrohstoffen. Sie dienen der Regenwassernutzung, der Regenwasserversickerung und -rückhaltung, der Löschwasserbevorratung, dezentralen Abwasserentsorgung sowie der Fett- und Leichtflüssigkeitsabscheidung. Die breite Palette von Umweltprodukten bietet Lösungen für zahlreiche Herausforderungen des Klimawandels. Hinzu kommt ein hoher Exportanteil – die Produkte werden in mehr als 70 Absatzmärkte weltweit vertrieben. So kam das Unternehmen mit seinen zehn Standorten bisher sehr gut durch die Corona-Zeit. Jens Gieseler