Ein Trend in der Elastomerindustrie ist die funktionelle Integration. Mit der Entwicklung neuer Elastomermaterialien entstehen auch neue Anwendungsfelder, die die Synergien unterschiedlicher Materialien nutzen. Dabei werden mehrere Komponenten durch ein […]

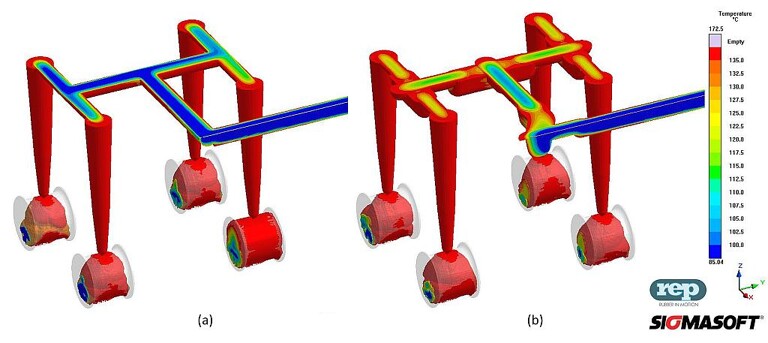

Abb. 1: a) Unbalancierter Anguss beeinflusst die Schererwärmung und Schmelzetemperatur. b) Eine mit FillBalancer optimierte Angussgeometrie verbessert die Schmelze- und Temperaturverteilung. (Abb.: Sigma)

Ein Trend in der Elastomerindustrie ist die funktionelle Integration. Mit der Entwicklung neuer Elastomermaterialien entstehen auch neue Anwendungsfelder, die die Synergien unterschiedlicher Materialien nutzen. Dabei werden mehrere Komponenten durch ein gespritztes Bauteil ersetzt, das verschiedene Funktionen kombiniert. Ein typisches Beispiel dafür ist die Kombination von Bewegungsdämpfung mit mechanischer Steifigkeit, für dessen Umsetzung ein metallischer Kern von einem Elastomerbauteil umschlossen wird.

Für diese speziellen Bauteile ist das Umspritzen von Einlegeteilen durch ein Elastomer das geeignete Herstellungsverfahren. Beim Umspritzen von Einlegeteilen ergeben sich zahlreiche neue Herausforderungen, die für das Elastomerspritzgießen berücksichtigt werden müssen: Haftung zwischen Bauteil und Einleger, Abweichungen in den Fließ- und Vernetzungseigenschaften durch Temperaturverteilung im Werkzeug, mögliche Kernverformung durch den Einspritzdruck oder Vernetzungsunterschiede durch verschiedene Wärmeübergänge sind nur ein Teil der möglichen Herausforderungen.

Zusammen mit der Bauteilkomplexität und den Anforderungen an die Funktionalität wächst auch der Zeitdruck. Kurze Lieferfristen lassen keine Zeit für Iterationen – ein neues Werkzeug muss von Beginn an funktionieren. Die Zeit, in der durch kosten- und zeitintensive Versuche am Spritzgießwerkzeug geprüft wurde, ob Temperier- und Angusssystem funktionieren, ist lange vorbei. Der Zeitdruck macht die Nutzung voraussagender Werkzeuge nötig, die entwicklungsbegleitend in der Designphase, der Werkzeugkonstruktion und der Prozesseinstellung zeigen, wo mögliche Herausforderungen liegen, und Lösungsmöglichkeiten aufzeigen.

Sigmasoft Virtual Molding wurde speziell für diese Herausforderungen entwickelt. Es fungiert als virtuelle Spritzgießmaschine, die akkurat alle Vorgänge reproduziert, die auch im realen Spritzgießprozess auftreten. Der Einfluss von Temperierkanälen, die Interaktion zwischen Fließverhalten und thermischen Randbedingungen und die resultierende Vernetzungsreaktion werden präzise vorhergesagt. Dadurch ist es möglich, verschiedene Werkzeugkonfigurationen und Prozesseinstellungen auszuprobieren, bevor Maschinentests beginnen. Bauteilprobleme werden frühzeitig erkannt und gelöst. Sobald das Werkzeug gebaut ist und die Produktion startet, haben die produzierten Bauteile somit die geforderte Qualität – ohne unnötige Überraschungen.

Sigmasoft Virtual Molding reproduziert akkurat die Interaktionen zwischen Materialien mit unterschiedlichen Eigenschaften. Daher gibt es dem Werkzeugbauer die Sicherheit, sich in neue Projekte einzubringen, selbst wenn keine vorherige Erfahrung verfügbar ist. Die Technologie liefert wertvolle Informationen zu Zykluszeit, Prozesskomplexität und sogar Energieverbrauch, die Angebotserstellung wird risikominimiert. Gleichzeitig wachsen durch das virtuelle Testen von Optionen das Verständnis, welche Konzepte besser funktionieren, und letztlich auch das Know-How im Unternehmen.

Die Angussbalancierung beeinflusst im Elastomerspritzgießen die Bauteilqualität in vielfacher Hinsicht. Ist ein Angusssystem nicht richtig balanciert, erreicht das Material jede Kavität zu einer anderen Zeit, wodurch auch die Vernetzungsreaktion unterschiedlich startet. Die zuerst gefüllten Kavitäten haben eine längere Zeit für die Vernetzung und dadurch unterscheiden sich die mechanischen Eigenschaften dieser Bauteile von den übrigen. Außerdem sind die Scherraten unterschiedlich und damit auch die Schererwärmung, die ebenfalls den Vernetzungsgrad beeinflusst. In umspritzten Anwendungen beeinflusst der ungleichmäßige Vernetzungsgrad die Haftungseigenschaften zwischen den Komponenten.

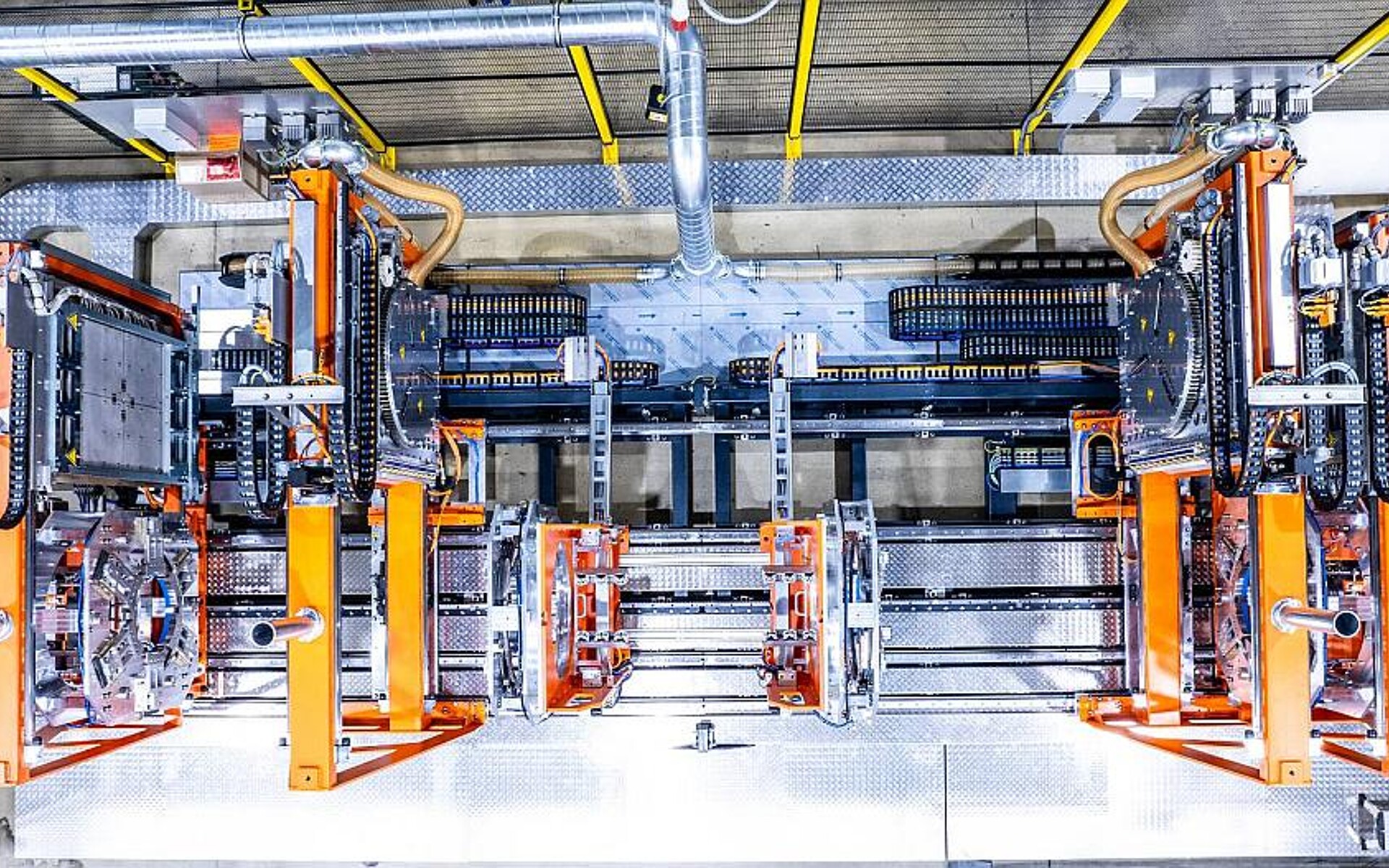

Die Firma REP, Corbas, ein französischer Elastomermachinenhersteller, hat das FillBalancer-System entwickelt, das Unbalanciertheiten in Mehrkavitätenwerkzeugen verhindert. Um die Möglichkeiten dieses Systems zu demonstrieren, arbeitet REP mit einem Vier-Kavitäten-Werkzeug, in dem zwei metallische Einleger mit Elastomer umspritzt werden. In dieser Anwendung war die Haftung entscheidend für die Bauteilfunktion. Das ursprüngliche Angusskonzept sah vor, die Einlegeteile jeweils auf den zwei flachen Oberflächen des Gummibauteils zu platzieren (Abb. 1a).

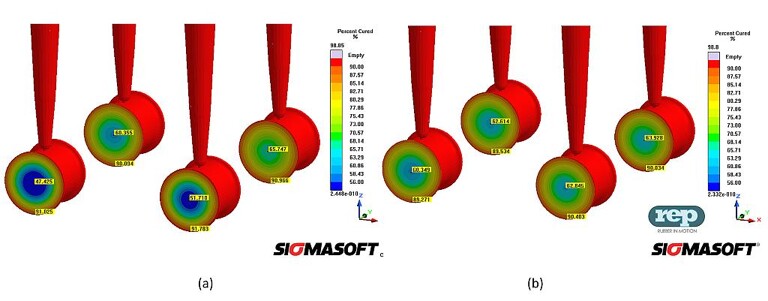

Abb. 2: a) Inhomogene Vernetzung in den Kavitäten verschlechtert die Haftung zwischen Elastomer und Einlegeteil. b) Die homogene Schererwärmung im balancierten Anguss begünstigt die gleichmäßige Vernetzung und Haftung. (Abb.: Sigma)

Dieses ursprüngliche Angusssystem zeigte eine deutliche Unbalanciertheit, die zu scherinduziertem Temperaturanstieg und somit zu einer ungleichmäßigen Vernetzung an der Kontaktfläche führt (Abb. 2a). In Sigmasoft Virtual Molding wurden verschiedene Konzepte getestet und schließlich die Angussgeometrie wie in Abb. 1b ausgewählt. Für diese Geometrie wurde eine bessere Balancierung erzielt, die eine homogenere Vernetzung in allen vier Kavitäten bewirkte (Abb. 2b).

Zur Findung einer passenden Angussgeometrie mussten alle Interaktionen im Werkzeug berücksichtigt werden. Besonders die komplexen Freistrahleffekte und ihr Einfluss auf die Schererwärmung beeinflussten die Haftungseigenschaften. Ohne Evaluierung dieser Effekte wären teure Iterationen und eine Verzögerung im Werkzeugbau aufgetreten, die die Lieferfähigkeit beeinträchtigen. Mit Sigmasoft Virtual Molding entfielen Iterationen und eine pünktliche Lieferung wurde erreicht.