Der Spritzgießmaschinenhersteller Wittmann Battenfeld, Kottingbrunn (Österreich), stellte auf der K 2016 sein Condition Monitoring System (CMS) vor, das eine planbare, zustandsabhängige Wartung ermöglicht. Die Entwicklung erfolgte im Rahmen der Umsetzung […]

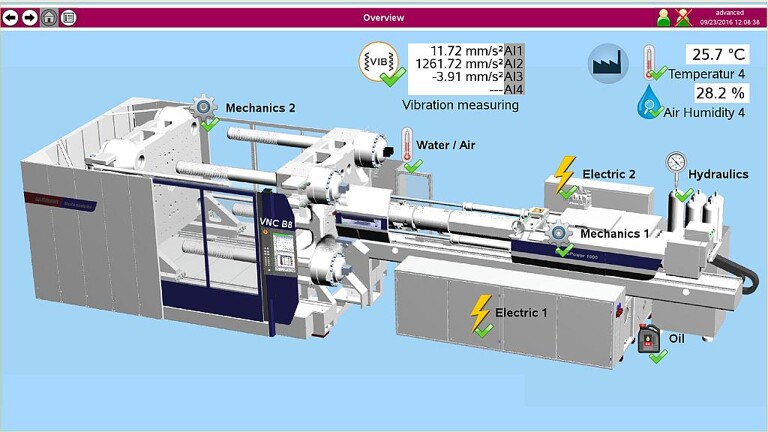

Wichtige Maschinendaten werden mit Sensoren gemessen, über eine spezielle Prozessleittechnik-Software ausgewertet und analysiert, um eine planbare, zustandsabhängige Wartung zu ermöglichen. (Foto: Wittmann Battenfeld)

Der Spritzgießmaschinenhersteller Wittmann Battenfeld, Kottingbrunn (Österreich), stellte auf der K 2016 sein Condition Monitoring System (CMS) vor, das eine planbare, zustandsabhängige Wartung ermöglicht. Die Entwicklung erfolgte im Rahmen der Umsetzung der Industrie 4.0-Strategie unter dem Aspekt „Smart Services“. Auf der Messe führte Wittmann Battenfeld das CMS auf einer 11.000-kN-Großmaschine der MacroPower-Reihe vor. Unter Nutzung des Strukturschaumverfahrens Cellmould wurde ein Einsatz für den Lufteinlass im Automotive-Bereich hergestellt.

Mit Hilfe des CMS werden wichtige Maschinendaten mit Sensoren gemessen und über eine spezielle Prozessleittechnik-Software ausgewertet, die in weiterer Folge über die neue Maschinensteuerung Unilog B8 bzw. auf einem Kundenleitstand oder direkt bei Wittmann Battenfeld analysiert werden. Dadurch wird eine planbare, zustandsabhängige Wartung möglich.

Ähnlich wie in der Formel 1, wo die Fahrzeugdaten Runde für Runde ausgewertet werden, werden mittels Condition Monitoring die Maschinendaten Zyklus für Zyklus erfasst. Die Daten werden bis zu zwölf Monate gespeichert und für Analysen und Auswertungen herangezogen. Das CMS verbindet Technik mit menschlicher Diagnose-Kompetenz. Zustände von Schlüsselkomponenten der Maschine werden permanent überwacht. Ziel ist es, deren Verfügbarkeit und Effizienz zu optimieren, auf bestmöglichem Niveau zu halten und auf diese Weise die Lifecycle-Kosten zu reduzieren.

Dezentral strukturiertes System mit drei virtuellen Ebenen

Beim CMS verbinden sich drei virtuelle Ebenen zu einem dezentral strukturierten System. Auf Ebene 1 erfolgt die Messdatenerfassung. Je nach Art der Daten kommen entsprechende Sensoren an den Mess-Stellen zum Einsatz, die die aufgenommenen Ist-Werte an die Analysesysteme weiterleiten. Ausgewertet werden Vibrationen, Drehmomente, Temperaturen, Luftfeuchtigkeit, Ölqualität, Durchflussmengen, Schneckenfunktion sowie alle Schaltschrankdaten.

Auf Ebene 2 erfolgt die Datenanalyse und -aufbereitung. Das Herz des CMS-Systems, die Auswerteeinheit mit CPU- und Mess-Modul, setzt die aktuellen Messwerte in Analysegrößen um.

Auf Ebene 3 erfolgt die Datenbewertung und Zustandsanalyse. Die Bewertung der Zustandsinformationen und die Ableitung von Entscheidungsvorlagen ist Aufgabe entsprechend qualifizierter Spezialisten, entweder im Hause des Anlagenbetreibers oder auf Kundenwunsch auch im Service-Center von Wittmann Battenfeld.

Die durch das CMS realisierte zustandsabhängige und für den Anwender planbare Wartung ermöglicht somit eine Senkung der Gesamt-Instandhaltungskosten bei gleichzeitiger Erhöhung der Maschinenverfügbarkeit.