Der Kunststoffhersteller sowie Sentimotion und Frencken haben auf Basis von PA 46 ein Getriebekonzept für Roboterarme entwickelt. Anders als bisherige Konstruktionen auf Basis von Metall ermöglicht es den Einstieg in die kostengünstige Großproduktion von leichten und energieeffizienten Robotern.

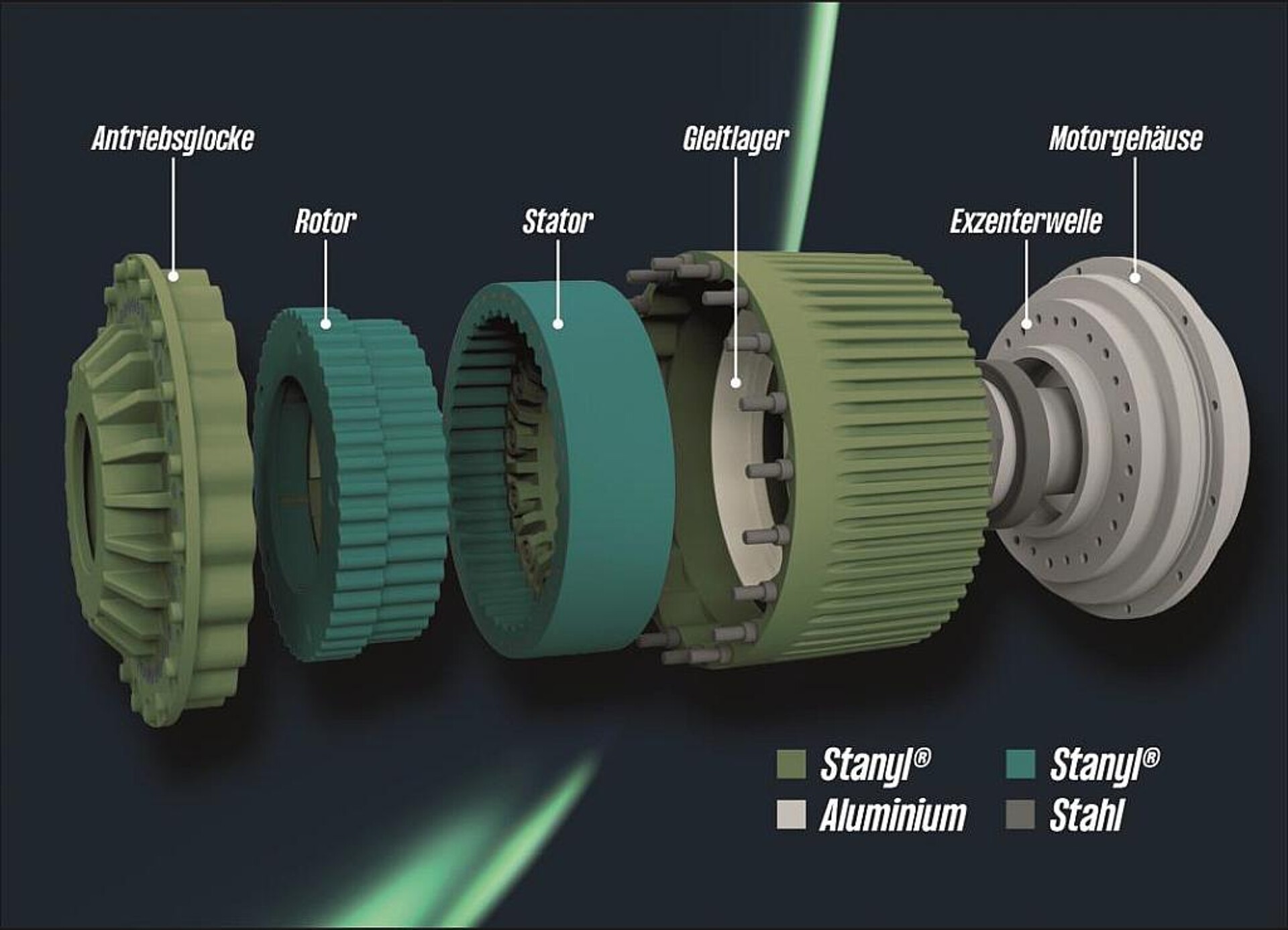

Das Konzept namens SMFdrives basiert auf Bauteilen aus Stanyl PA46 von Envalior. Die Getriebe sind durch das Polyamid 46 und eine gewichtsoptimierte Konstruktion rund um die Hälfte leichter als ihre Pendants aus Metall. Die Fertigungskosten liegen ca. 50 % niedriger, weil sich die Getriebeteile in hoher Stückzahl wirtschaftlich mit Präzisionsspritzgießen fertigen lassen. Die Getriebe sind hochbelastbar und verschleißfest. Sie erfüllen alle mechanischen Anforderungen, um über die volle Lebensdauer der Roboter sicher und zuverlässig zu funktionieren.

Weltweit sorgt die Verknüpfung von künstlicher Intelligenz (KI) und Robotik für Aufsehen. Dabei wird allerdings eines leicht übersehen: Selbst intelligenteste Roboter sind immer noch auf physische Hardware – insbesondere Aktuatoren – angewiesen. Bislang waren neben dem Gewicht die hohen Gesamtkosten für Robotersysteme ein Haupthindernis für deren breite Akzeptanz. Die neuen leichten Kunststoff-Getriebe haben das Potenzial, dies zu ändern. Sie senken die Kosten für diese Roboter in Richtung der 10.000-Dollar-Grenze und sind damit der Türöffner für den Massenmarkt. „Diese Verschmelzung von KI mit höchster Ingenieurskunst markiert den ´ChatGPT-Moment` in der Robotik – einen Sprung in Richtung physischer KI“, erklärte Dr. Tamim Sidiki, Segment Innovation Manager Mobility bei Envalior.

SMFdrives zielt zunächst auf die Massenproduktion von Humanoid- und Servicerobotern etwa für den Hausgebrauch. (Foto: Envalior)

Startschuss für Großprojekte mit Roboterherstellern

„SMFdrives ist serienreif. Die Entwicklungspartner stehen gemeinsam bereit, um mit Herstellern von Robotern und deren Zulieferern in Großprojekte einzusteigen. Ziel ist dabei zunächst die Massenproduktion von Humanoid- und Servicerobotern etwa für den Hausgebrauch, Einzelhandel, die Warenhauslogistik und den Pflegebereich. Außerdem arbeiten wir gemeinsam daran, die neue Getriebegeneration auch für anspruchsvolle industrielle Robotikanwendungen zu optimieren“, erklärte Steffen Breuninger, Geschäftsführer der Sentimotion GmbH, Stuttgart, die als Ingenieurdienstleister vielseitige Antriebstechnik konstruiert.

Global zuverlässige Belieferung von Roboterproduzenten

Die Frencken Group aus Penang (Malaysia), ein global agierender Anbieter von integrierten Technologielösungen u. a. für Automobilbau, Gesundheitswesen, Industrie sowie Luft- und Raumfahrt, übernimmt in dem gemeinsamen Projekt die Rolle des industriellen Partners zur Massenfertigung der Getriebe und zugehöriger Kunststoffteile.

„Wir haben das Verarbeitungs-Know-how, um die sorgfältig konstruierten Getriebekomponenten, die einen hohen Detaillierungsgrad und eine eigene Sonderverzahnung aufweisen, mit engen Toleranzen in großer Stückzahl präzise per Spritzguießen zu fertigen. Mit unserer Erfahrung in der Automatisierungstechnik können wir die Getriebe hocheffizient produzieren und Hersteller von Robotern dank unserer globalen Präsenz auf kurzen Wegen zuverlässig beliefern“, sagte Ron Borger, Managing Director in der Frencken IMS Division für die Region ESEA.

Keine Brems- und Haltesysteme nötig

Eine weitere Stärke von SMFdrives ist, dass in den Getrieben keine separaten Brems- und Haltesysteme notwendig sind, um unerwünschte Rückdrehbewegungen zu verhindern. Zu verdanken ist dies einer intrinsischen Lastmomentsperre, die konstruktiv in die Getriebe eingebracht ist. Dadurch sinken das Gewicht der Getriebe und die insgesamt für ihre Montage benötigte Teilezahl. Der Wegfall der Bremssysteme wirkt sich auch spürbar auf die Gesamtkosten für die Roboter und auf deren Gewicht aus. Vorteil des Konzeptes ist außerdem, dass die Kunststoffgetriebe mit den Formfaktoren gängiger Robotergetriebe kompatibel sind. Das bedeutet, dass sie sich gut in die eigentlich für Metallgetriebe vorgesehenen Bauräume bestehender Roboterkonzepte integrieren lassen.

Das neue Getriebekonzept für Roboterarme ermöglicht den Einstieg in die kostengünstige Großproduktion von leichten und energieeffizienten Robotern. (Foto: Envalior)

Hohe Drehmomentdichten und große Untersetzungsverhältnisse

Envalior, Düsseldorf, nutzte seine technische Expertise bei Werkstoffen, der Auslegung von Kunststoffzahnrädern und bei CAE-Simulationen, um das Design der Getriebekomponenten zu verfeinern. Der Fokus lag dabei auf der Herstellbarkeit und zuverlässigen mechanischen Performance. Auf Basis von Materialeigenschaften, Struktur- und Fertigungssimulationen wurden bestimmte Compounds aus der Produktpalette Stanyl ausgewählt. Das PA 46 ist ein spezielles Hochleistungspolyamid, das eine hohe Steifigkeit, Festigkeit und Ermüdungsbeständigkeit selbst bei hohen Temperaturen mitbringt. Darüber hinaus bietet es eine gut Verschleiß-, Abrieb- und Korrosionsbeständigkeit sowie günstige Reibungseigenschaften, die gut für Getriebeanwendungen geeignet sind.

Stanyl PA46 ergibt Getriebekonstruktionen mit deutlich besseren Drehmoment-Gewichtsverhältnissen als bei Einsatz von Metallen. Gleichzeitig ermöglicht es sehr hohe Untersetzungsverhältnisse. Beides unterstützt die Entwicklung von leichten, zuverlässigen und langlebigen Getriebesystemen insbesondere für die Robotik. „Bisherige Marktlösungen aus Kunststoff erfüllten oft nicht die Anforderungen an Steifigkeit und Präzision, die für Robotergetriebe mit hohen Drehmomenten erforderlich sind. Die neue Kombination aus Stanyl PA46 und der Zahngeometrie von Sentimotion bietet daher einen großen Fortschritt in diesem Bereich“, so Ron Krotwaar, Experte für Leichtbautechnologien bei Envalior.

Kunststoffe haben gegenüber Metallen neben ihrer geringeren Dichte den generellen Vorteil, dass sie die kostensenkende Integration von Funktionen wie Aufnahmen, Führungen und Befestigungen in das jeweilige Bauteil ermöglichen. Diese Funktionen werden von vornherein in der Konstruktion berücksichtigt und müssen daher im Gegensatz zu Ausführungen mit Metall nicht in separaten Arbeitsschritten umgesetzt werden. Dadurch reduziert sich die Zahl der insgesamt für die Getriebe benötigten Bauteile. Der Spritzgießprozess ergibt zudem montagefertige Bauteile. Deshalb entfallen Nachbearbeitungsschritte wie etwa Fräsen, Polieren oder Härten. Dies ist insbesondere bei der Fertigung von Bauteilen in hohen Stückzahlen ein großer wirtschaftlicher Vorteil.

Getriebe als Dreh- und Angelpunkt

Getriebe machen allein schon wegen ihrer großen Zahl rund die Hälfte der Gesamtkosten für Metallroboter aus und tragen entsprechend zu deren hohem Gewicht bei. So enthält ein gängiger Roboterarm mit sieben Freiheitsgraden der Bewegung in der Regel sieben Getriebe, so dass sich die Gesamtzahl der Getriebe in einem humanoiden Roboter auf mehr als 30 summiert. Daher führt die Auslegung der Getriebe in leichtem Kunststoff im Vergleich zu Metall zu mehr als 20 % leichteren Robotern.

Die Getriebe sind durch das Polyamid 46 Stanyl und eine gewichtsoptimierte Konstruktion rund um die Hälfte leichter als ihre Pendants aus Metall. (Foto: Envalior)

Das deutlich geringere Gewicht eines Roboterarms mit Kunststoffgetrieben hat auch Vorteile für dessen dynamisches Verhalten. So kann er mit geringeren Kräften aktiviert und betätigt werden, was den Energieverbrauch des Roboters senkt. Außerdem reagiert der Arm schneller. Darüber hinaus erhöht die geringere Trägheit des Arms die sogenannte sichere Geschwindigkeit, was der Produktivität des Roboters zugutekommt. So kann er seine Aufgaben schneller, effizienter und damit wirtschaftlicher abarbeiten. Die Anforderungen an die sichere Geschwindigkeit sind in der Norm ISO/TS 15066 definiert. Sie legt u. a. fest, wie schnell Roboter mit Menschen interagieren dürfen, um Verletzungen zu vermeiden. Die hohe sichere Geschwindigkeit der Kunststoffgetriebe übertrifft die Vorgaben der Norm deutlich und hat daher das Potenzial, Anstoß für eine Aktualisierung der Norm zu sein.