Physische Urmuster bleiben bei der Farbauswahl auch im digitalen Zeitalter unverzichtbar. Der Masterbatch- und Farbenspezialist erweitert deshalb seinen entsprechenden Service für OEMs und Designpartner außerhalb der Automobilbranche.

Benötigt man in der heutigen digitalen Zeit überhaupt noch haptische Referenzmuster? Diese Frage stellt sich in Zeiten digitaler Farbmodelle, Simulationen und 3D-Renderings immer wieder. Doch in der Realität langer Entwicklungsprozesse und komplexer Wertschöpfungsketten ist die Antwort für Grafe, Blankenhain, klar: Ja, unbedingt. Physische Urmuster bleiben unverzichtbar. Zum einen als Machbarkeitsanalyse für die Umsetzung des OEM-Farbwunsch im Polymer, zum anderen als definiertes Farbkonzept und Referenz für Farbe und Glanzgrad verschiedener Kunststoffteile beim Zulieferer. Sie ermöglichen eine präzise und konsistente Beurteilung von Bauteilen über alle Stationen der Produktionskette hinweg, und zwar unabhängig von Bildschirmdarstellungen, Lichtbedingungen oder subjektivem Eindruck.

Gerade OEMs (Original Equipment Manufacturer) und ODMs (Original Design Manufacturer), die auf eine hohe Farbpräzision Wert legen, setzen diese haptischen Referenzmuster ein, die dem Teileproduzenten zur Verfügung gestellt werden. Um verschiedene Kunststoffbauteile farblich einzustellen und im Colormatching aufeinander abzustimmen – vorrangig im Mobilitätssektor wie etwa dem Automobilbau, in der Luftfahrt, auf der Schiene oder im Schiffsbau. Aber auch in der Medizintechnik oder im Bereich Elektro- und Haushaltsgeräte gibt es OEM-Strukturen, die Designkonsistenz gewährleisten müssen. Dabei geht es nicht nur um die Lieferanten bzw. Teileproduzenten selbst, sondern um die Unternehmen, die das Farbdesign und die Materialentscheidung maßgeblich beeinflussen, verantworten und über alle Instanzen hinweg garantieren.

Seit über 20 Jahren erfahrener Partner für Urmusterplatten

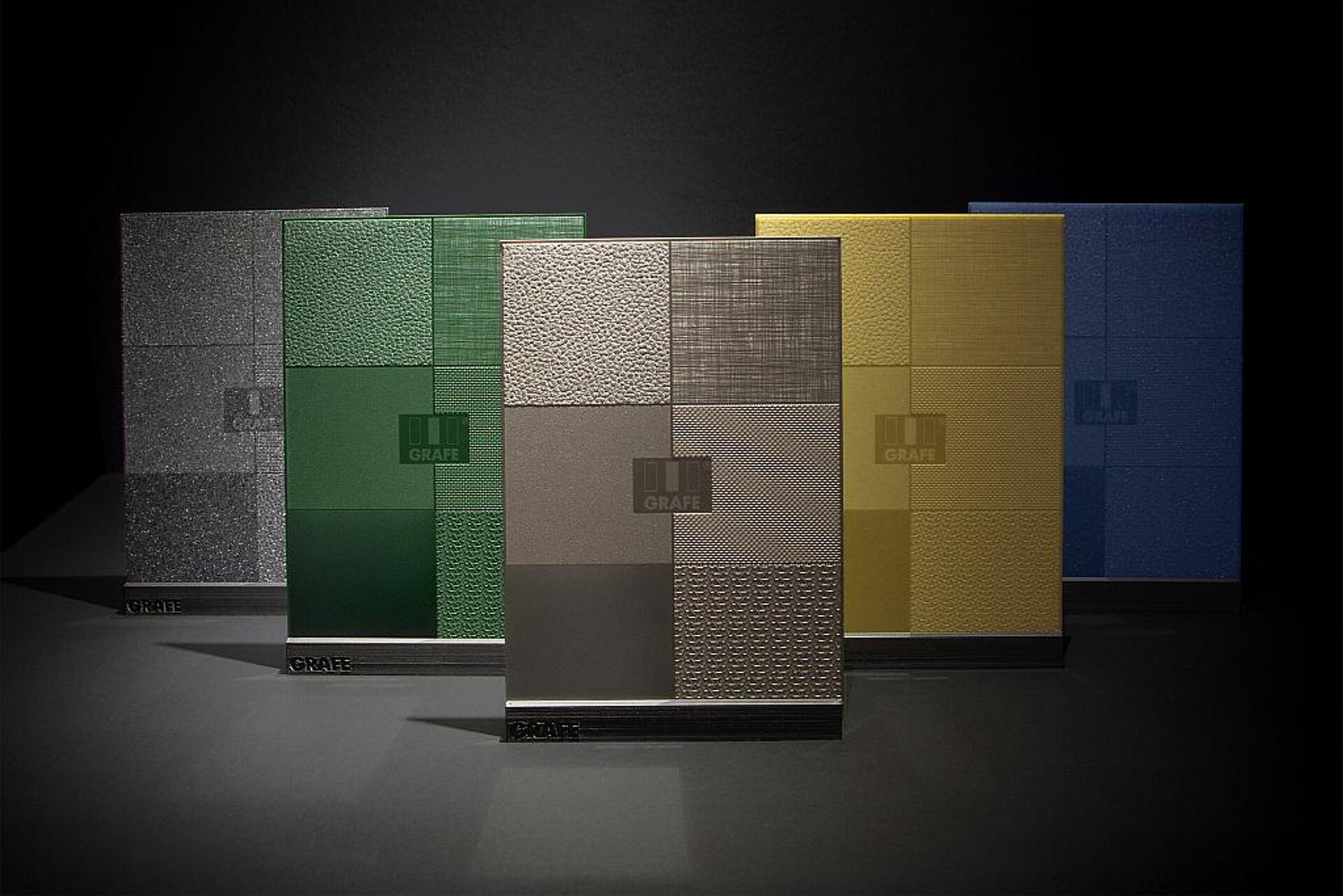

Die Grafe Gruppe ist seit zwei Jahrzehnten etablierter Ansprechpartner für OEMs und deren Designabteilungen. Der Masterbatch und Compound-Spezialist begleitet Kunden von der ersten Farbidee bis zum fertigen Referenzmuster. Was als Service vorrangig für den Automotive-Sektor begann, ist heute ein vollumfassendes Angebot verschiedener Einzelleistungen, die neben der eigentlichen Herstellung der Urmuster, fundierte Beratung in allen Aspekten der Farbentwicklung abdeckt – sei es bei der Wahl des Glanzgrads, der Narbung oder der Auswahl geeigneter Trägermaterialien und Verpackung.

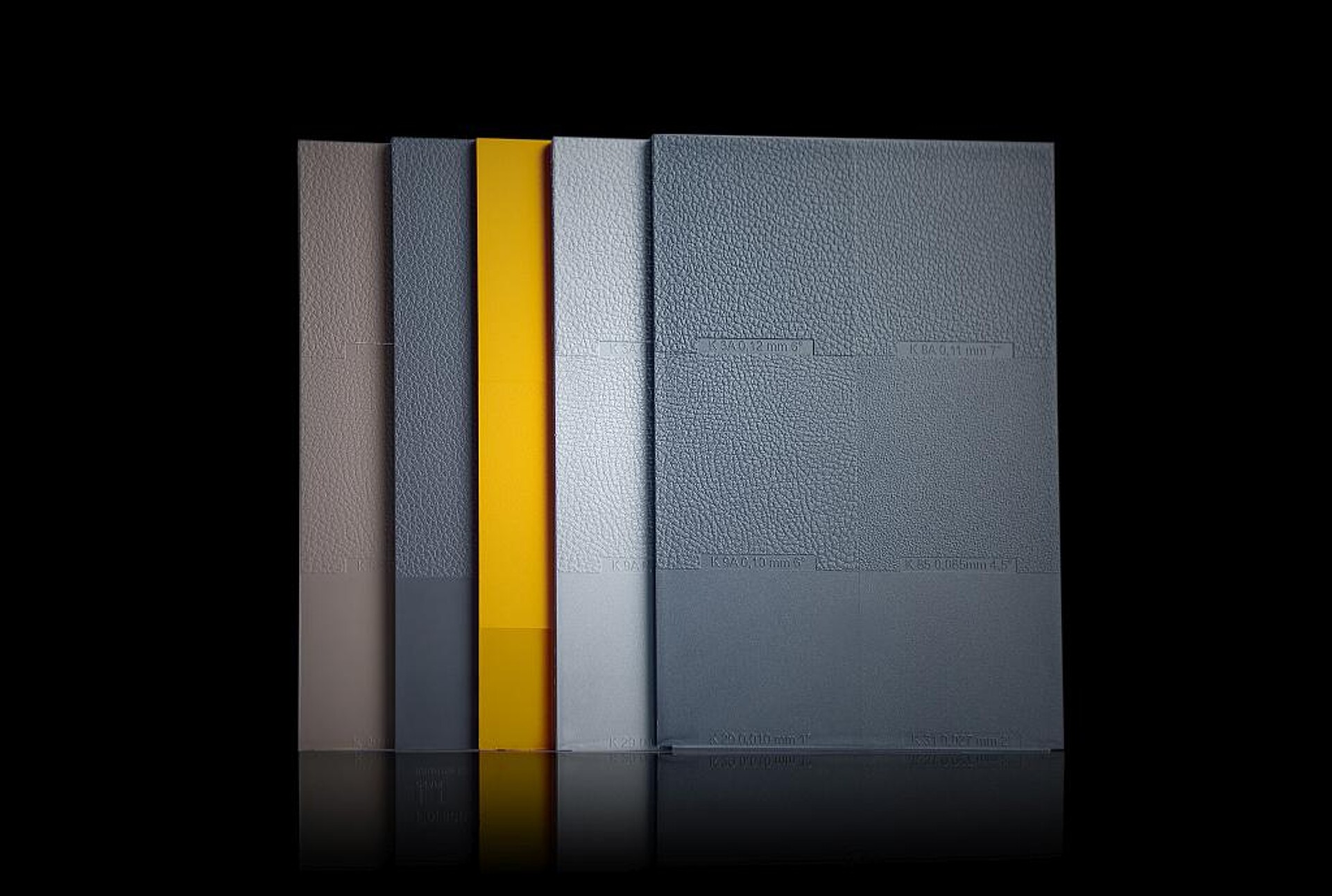

Urmusterplatten ermöglichen eine präzise und konsistente Beurteilung von Bauteilen über alle Stationen der Produktionskette hinweg. (Foto: Grafe)

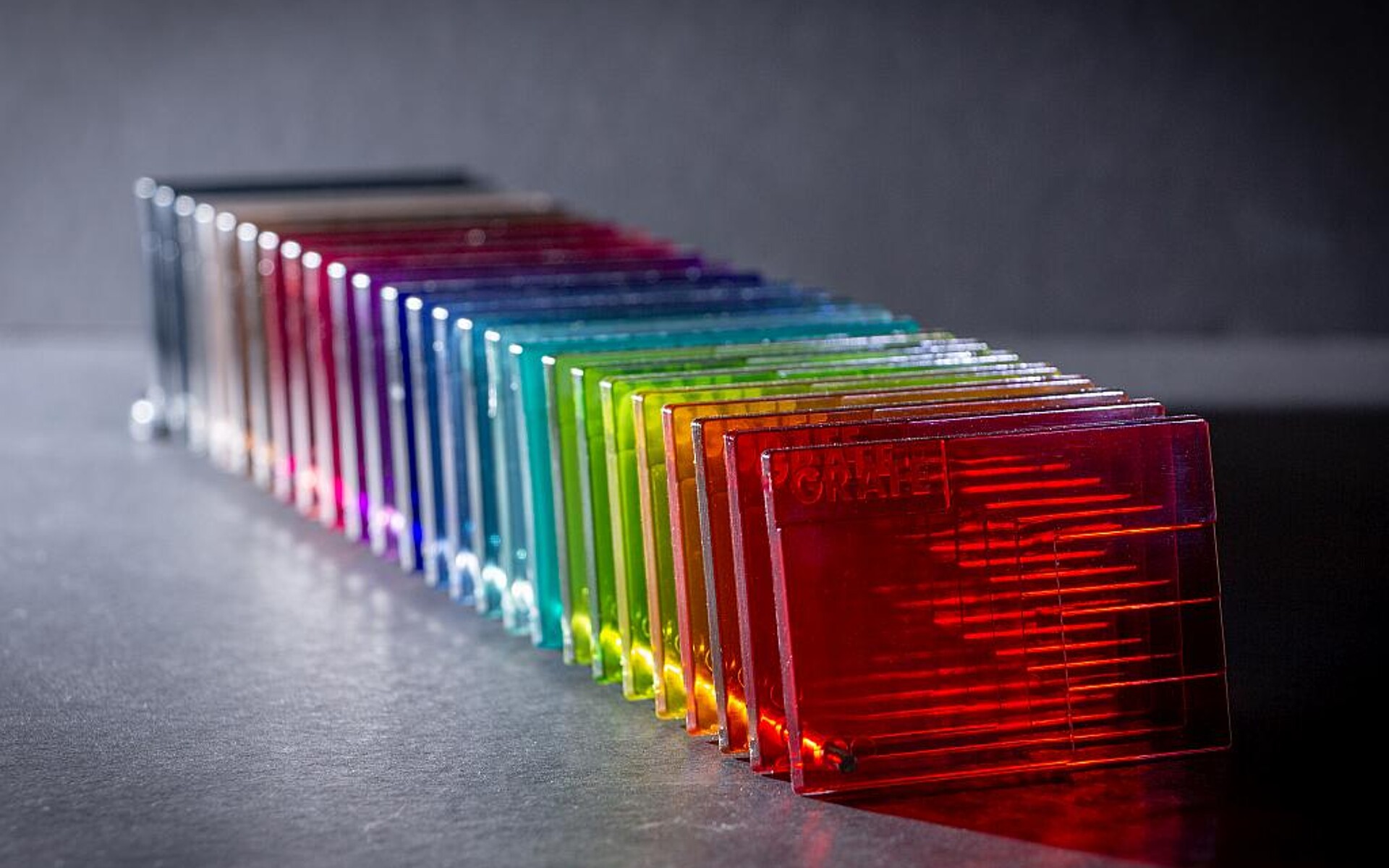

„Unsere Urmuster kommen nicht nur im Automotive-Sektor zum Einsatz. Zunehmend verzeichnen wir Anfragen aus anderen Branchen, die auf höchste Farbgenauigkeit und Reproduzierbarkeit angewiesen sind“, erklärt Lars Schulze, Head of Color Development and Material Sciences und ergänzt: „Pro Farbentwicklung entstehen bei Grafe in der Regel zwischen 300 bis 600 Urmusterplatten – mit hoher Konstanz, engsten Toleranzen und langjähriger Farbstabilität. Ein echter Mehrwert für Marken mit langfristigen Produkt- und Herstellungszyklen.“

Ganzheitlicher Urmuster-Service

Der Urmuster-Service von Grafe basiert auf einem strukturierten, praxisbewährten Ablauf, der die enge Zusammenarbeit mit OEMs, ODMs erfordert und damit erfolgreiche Farbentwicklungen ermöglicht. Zu Beginn steht die sorgfältige Projektierung, damit im nächsten Schritt die Auswahl der gewünschten Narbung und Oberflächenstruktur erfolgen kann, die als Basis für die Werkzeugauslegung dient.

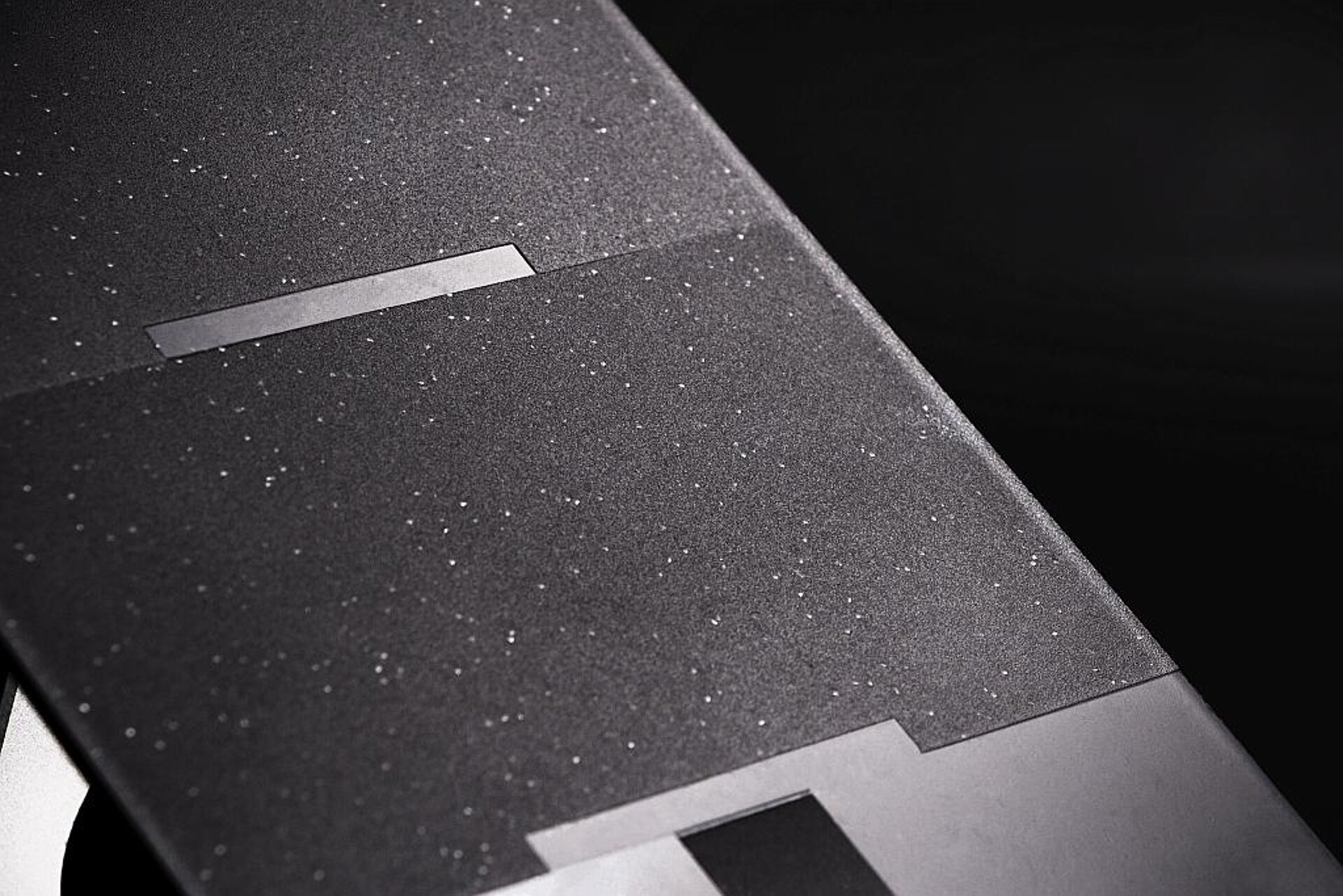

Grafe begleitet Kunden von der ersten Farbidee über Urmusterplatten bis zum fertigen Farbreferenzmuster. (Foto: Grafe)

Basierend auf digitalen Farbwerten oder physischen Farbvorlagen, wie Lackmuster, Stoff- oder Lederproben, bis hin zu Metallelementen, erfolgt dann die Entwicklung einer präzisen Farbrezeptur seitens der Coloristen von Grafe im eingesetzten Trägermaterial. Der gewünschte Farbton wird dann als Musterplatte für weitere Iterationsschleifen dem OEM zur Verfügung gestellt, um bis zur Freigabe noch Feinjustierungen abzustimmen. Die finale Produktion der Urmusterplatten findet unter hohen Qualitätsstandards statt.

Je nach Kundenanforderung erfolgt die visuelle und messtechnische Prüfung stichprobenartig oder für jedes einzelne Muster. Farbmetrische Vermessung und Dokumentation schließen die Qualitätssicherung ab. Anschließend gehen die etikettierten und verpackten Urmusterplatten an den OEM/ODM oder – als Grafe-Services – wahlweise direkt an Tier-1- bzw. Tier-2-Zulieferer. Neben dem Hauptservice der durchgefärbten Urmustertafeln sind auch Sonderlösungen wie lackierbare Muster mit strukturierter Oberfläche möglich.

Unverzichtbare Referenz

Trotz Zeiten beschleunigter Produktentwicklungen mit hohen Designansprüchen verlieren haptische Muster als verbindliche Referenz nicht an Bedeutung, ist man in Blankenhain überzeugt. Sie ermöglichten eine zuverlässige Beurteilung unter realen Bedingungen und begleiteten Projekte über viele Jahre hinweg. Grafe liefert dabei nicht nur das Referenzmuster, sondern kann zugleich auch das passende Material für die spätere Serienfertigung anbieten.

Schlagwörter